超高层单元幕墙弹出式插芯节点设计及应用*

田 伟,刘祖龙

(1.上海中建海外发展有限公司,上海 200125;2.中国建筑股份有限公司埃及分公司,埃及 开罗 11835)

0 引言

随着世界经济的发展,超高层建筑不断涌现。外围护结构是超高层建筑的鲜明特征,单元幕墙系统已经成为超高层建筑外围护结构的主流形式[1]。单元幕墙采用插接节点,安装顺序严格,必须按楼层顺序由下至上逐层进行插接安装[2]。超高层建筑建造工期短,幕墙安装时间紧,同时幕墙封闭直接影响内装等工程开展[3]。因此,对于超高层建筑而言,越早完成幕墙封闭越有利。按单元幕墙传统的逐层安装施工工艺,在一些情况下不能满足进度要求,因此需要在单元幕墙传统的逐层插接安装工序基础上对单元幕墙节点设计和安装技术进行改进与优化,探索在多个楼层同步安装幕墙单元板块的可行性,由此形成超高层建筑单元幕墙多段同步施工技术,如图1所示。

图1 单元幕墙多段同步施工示意Fig.1 The multi-level synchronous construction of unitized curtain wall

在超高层建筑单元幕墙多段同步施工技术中,收口层单元板块横梁和竖框的非插接节点设计与安装是关键。本文研究了一种超高层建筑单元幕墙多段同步施工方法及其弹出式插芯节点,解决了单元幕墙必须按楼层逐层插接安装的工序问题,实现单元幕墙分段同步施工。①按层划分建筑幕墙施工段,确定分段施工的收口楼层;②同步施工各施工段幕墙单元,并预留出相邻2段施工段间的收口楼层幕墙单元安装工位;③待收口楼层下部和上部幕墙单元安装完成,施工收口楼层幕墙单元,将收口单元板块上部通过弹出式插芯节点构造与上部幕墙单元连接固定。弹出式插芯节点实现了超高层建筑单元幕墙多段同步施工。

本文从超高层建筑单元幕墙的多段同步施工技术出发,以弹出式插芯节点为研究对象,分析其节点设计、技术原理、工艺流程和安装要点,并结合工程案例,对采用弹出式插芯节点的超高层建筑单元幕墙多段同步施工技术和工程应用进行探讨。

1 弹出式插芯节点设计

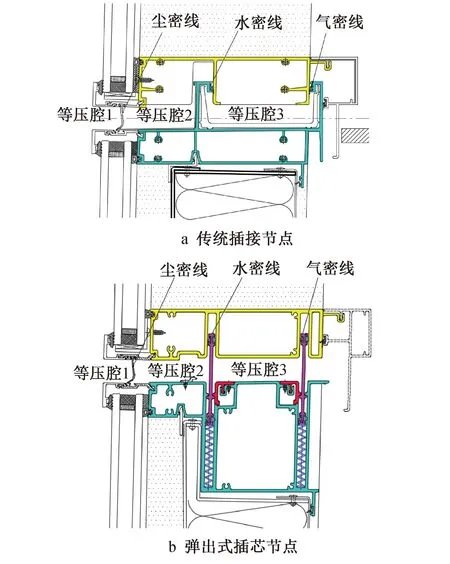

弹出式插芯节点横梁插芯采用弹出式设计,安装前,采用压板将插芯压入下横框腔体内,以满足收口层承上启下的安装要求。安装完毕后,抽出插芯压板,插芯在弹簧压力作用下弹出,进入上层板块下横梁腔体,保证系统整体的水密性及气密性要求。传统插接节点与弹出式插芯节点对比如图2所示。传统插接节点形成3道密封线[4](即尘密线、水密线、气密线)和3个等压腔设计(即等压腔1、等压腔2、等压腔3)。弹出式插芯节点横梁和传统幕墙插接节点做法类似,也有3道密封线和3个等压腔,以保障幕墙系统的功能。

图2 传统插接节点与弹出式插芯节点对比Fig.2 Comparison of typical and pop-up plug joint

和传统幕墙排水路径相似:进入弹出式插芯节点单元竖框的微量水在竖框逐渐汇集→进入下一层横框等压腔3→通过等压腔3前端弹出式插芯上的开孔排出室外。进入单元横框的微量水也将通过插芯开孔排出室外,如图3所示。

图3 排水路径示意Fig.3 The drainage route

2 弹出式插芯工作原理

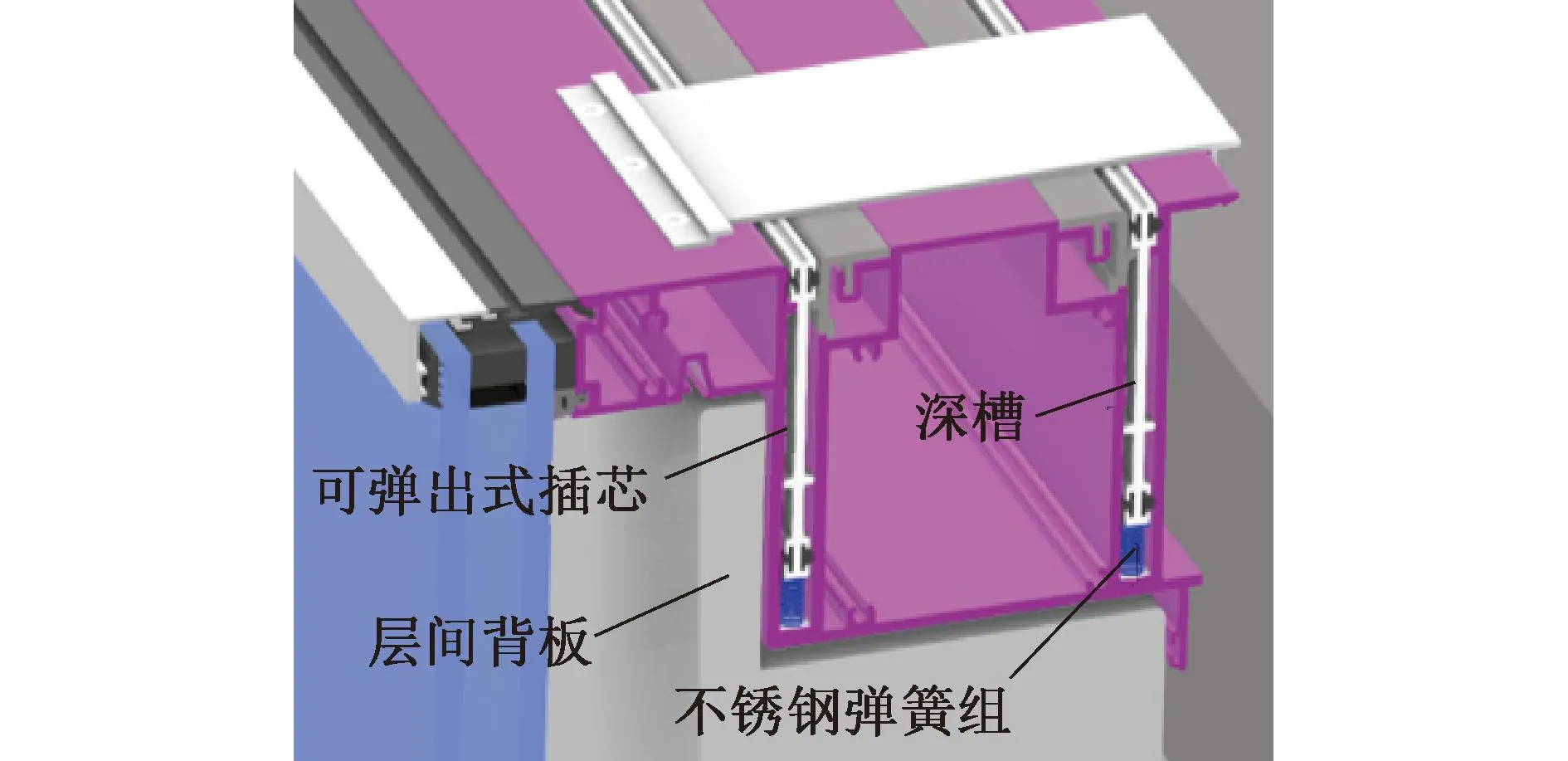

2.1 弹出式插芯的可伸缩设计

插芯的可伸缩性是解决收口楼层分段施工和承上启下收口安装的关键。插芯伸缩性通过在下横框上设计深槽,在深槽内安装不锈钢弹簧组,利用弹簧组的可伸缩性能实现。槽的设计深度需满足容纳弹出式插芯长度及弹簧压缩后的长度之和的要求,如图4所示。虽然下横框高度因增加额外深槽远大于传统横框高度,但由于下横框所在位置为层间背板位置,因此并不会影响室内外效果,可满足建筑设计要求。

图4 横框深槽设计示意Fig.4 Deep groove design of cross frame

为满足弹出式插芯长期使用性能,避免弹簧出现锈蚀影响插芯使用性能,弹簧应选用不锈钢316材质。考虑到插芯行程在50mm左右,同时弹簧回弹力需克服插芯摩擦力。因此,应选用最大压缩量≥65mm、 外径宜≤25mm弹簧。根据GB/T 2089—2009《普通圆柱螺旋压缩弹簧 (两端圈并紧磨平或制扁)》,满足上述要求的弹簧刚度为3~3.5N/mm。弹簧数量则依据不同板块尺寸、插芯和插槽的配合紧密程度进行差异化布置,可在安装插芯时确定,确保插芯可顺利弹入上层板块底横框凹槽即可。

2.2 弹出式插芯节点密闭性能设计

弹出式插芯节点系统设计中,横框插芯为活动式,使其密封性能达到水密性和气密性要求成为难点。因此设计时在插芯上、下端设计密封胶条,通过和上、下横框槽紧密接触,不仅使插芯可相对于槽内滑动,同时也保证腔体的密封性能,如图5所示。

2.3 弹出式插芯限位设计

弹出式插芯采用弹簧组弹力弹出,为控制其弹出位移符合设计要求。在设计时增加了限位凸台控制插芯弹出量,同时为方便弹出式插芯在深槽内的安装,在设计时将限位凸台的一侧做成分体式扣条设计。弹出式插芯限位设计如图6所示。

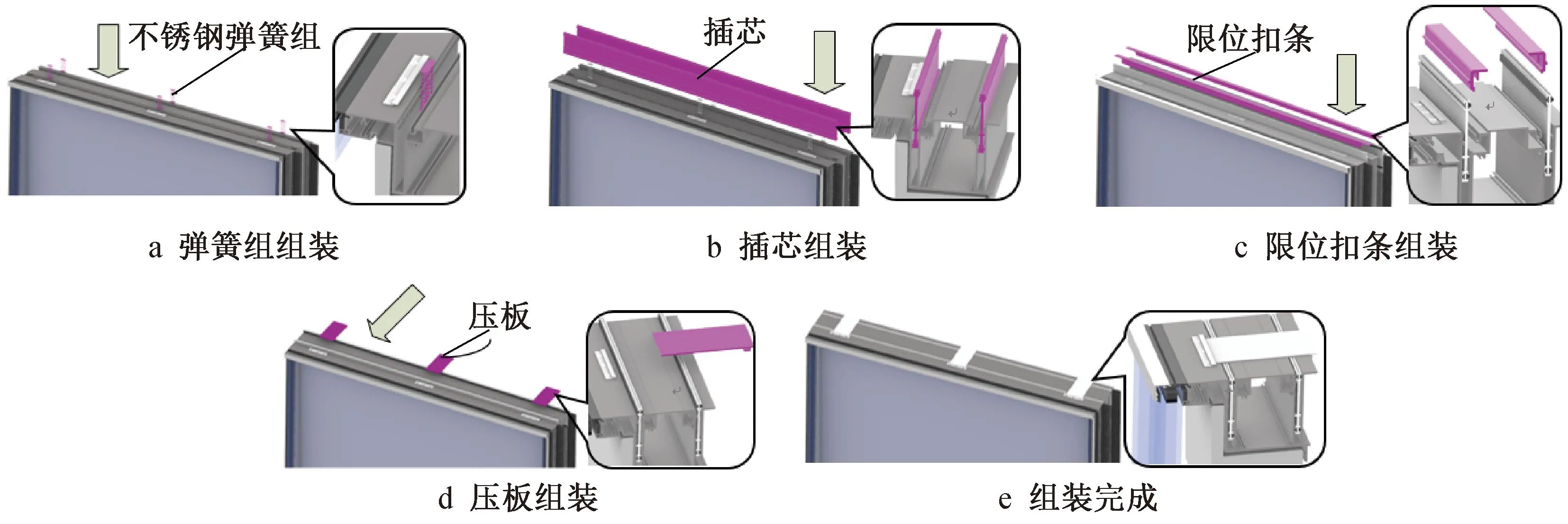

2.4 弹出式插芯组装

弹出式插芯需在工厂内预先与单元板块组装。组装顺序依次为:弹簧组组装→插芯组装→限位扣条组装→压板组装。安装流程如图7所示。

图7 弹出式插芯节点组装流程Fig.7 Process of pop-up plug assembly

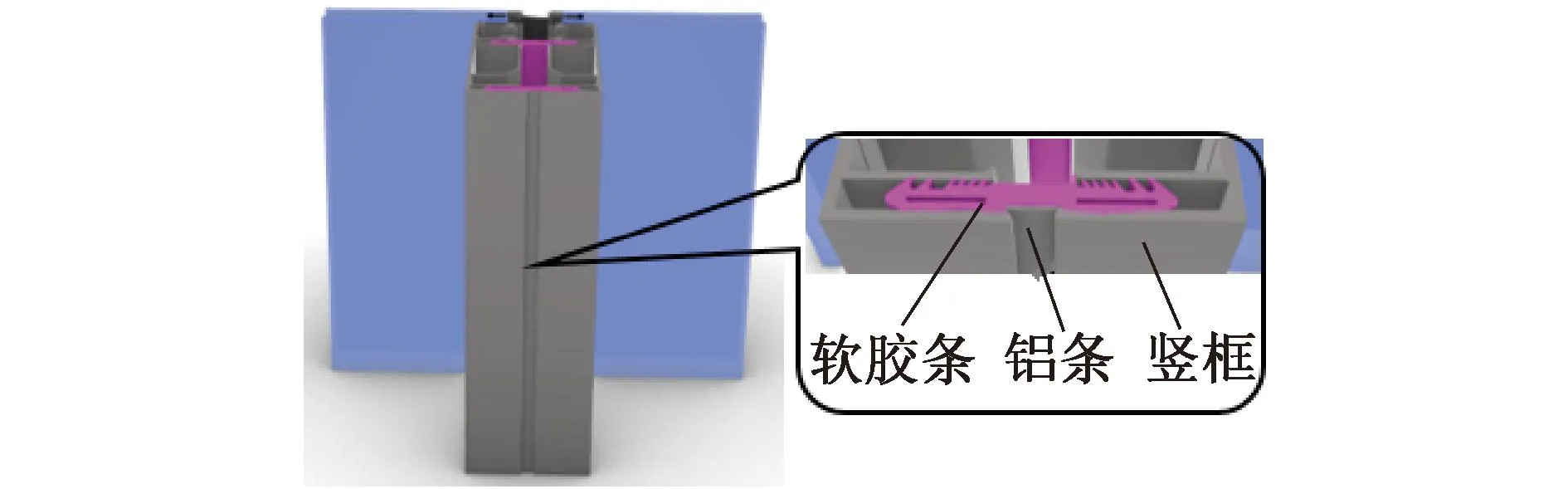

3 竖框软连接设计

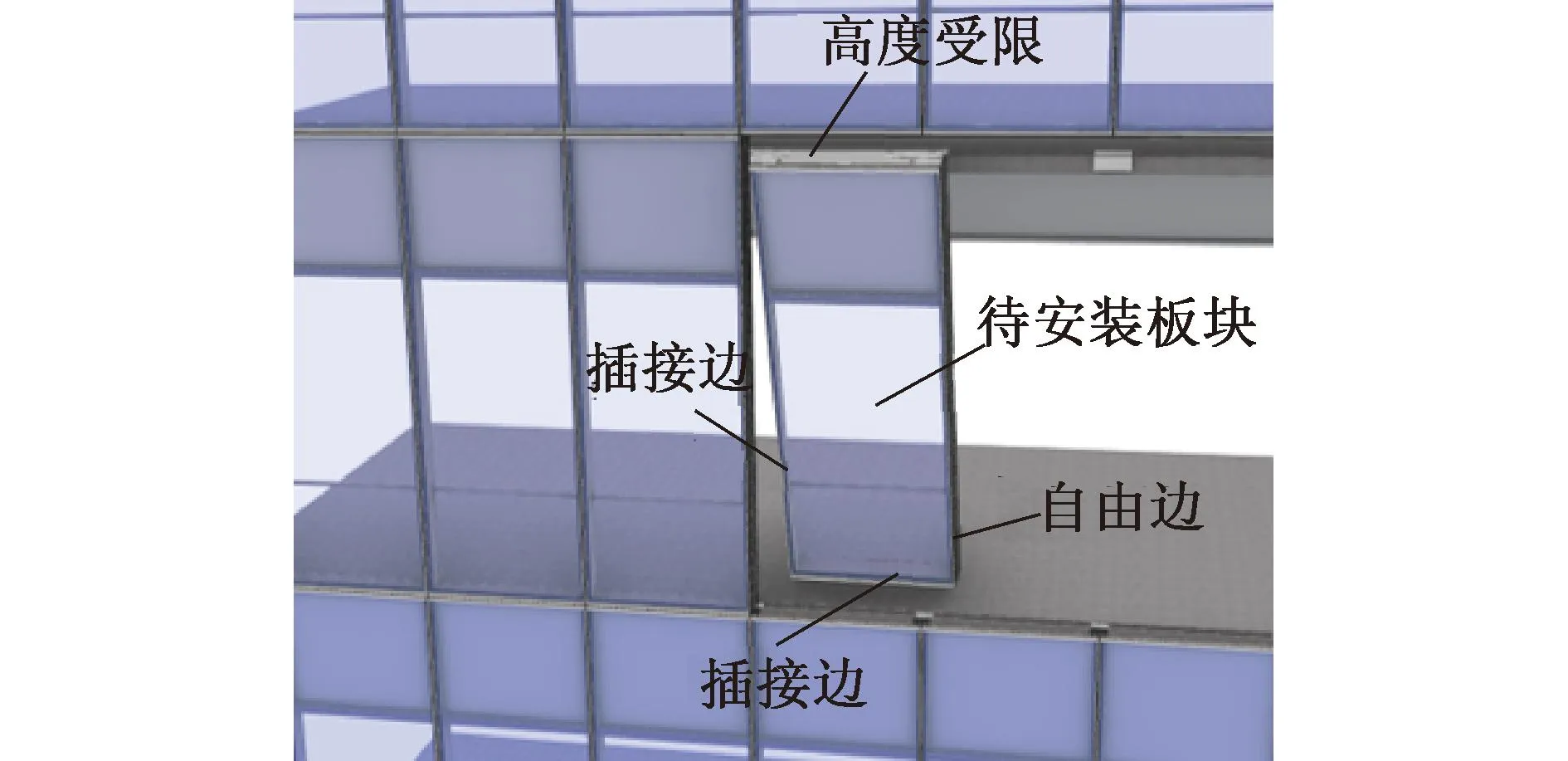

单元板块安装时,板块的1条竖向边和底边需和其相邻板块左侧及底部单元板块进行精确插接。在常规安装模式下,由于其剩余的2条边为自由边,无任何阻碍,因此安装相对简单[5-6]。但分段施工中收口楼层因上、下单元已完成,单元安装的自由边数量相对于传统安装方法减少了1个,如图8所示。同时为保证系统性能,需预留插接做法。在高度范围受限的情况下,如果采用硬性插接使安装变得困难,因此,需从系统设计上予以解决。采用竖框双母框配合软胶条的软插接方式,改变了传统竖向插接时需要精确对齐的问题。同时柔性连接具有变形弹性,可适应建筑外型为非直线的安装。传统竖框节点和柔性插接节点对比如图9所示。与传统幕墙竖框做法类似,本系统竖框设计也根据雨幕原理设计有3道密封线和3个等压腔,以确保幕墙性能。

图8 单元板块安装示意Fig.8 Installation of united panel

图9 传统竖框节点与柔性插接节点对比示意Fig.9 Comparison of traditional vertical frame joint and flexible plug joint

在竖框内侧胶条中部设计有表面颜色和竖框相同的铝条,保证接缝处的效果和竖框一致,如图10所示。

图10 接缝处理示意Fig.10 Joint processing

4 收口楼层安装流程

收口楼层上、下楼层幕墙标准单元安装到位后,即可开始进行收口楼层幕墙单元板块安装。收口层单元板块预先存放在收口楼层。通过机械臂和玻璃吸盘将板块由室内向室外推出安装。该施工方法不受室外天气(如大风)影响,也无需在塔顶安装施工吊装机械,具有安全便捷的特点。

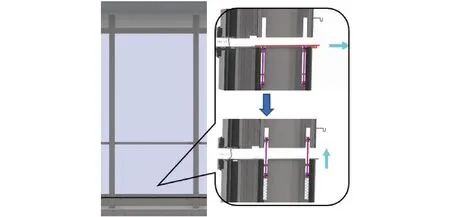

安装流程:①查验收口楼层单元板块后,通过布置在收口楼层的机械臂和玻璃吸盘将单元板块运至安装位置,通过调整机械臂长度和角度,将单元板块在预定位置竖立;②调整单元板块位置和角度,实现单元板块预就位;③单元板块顺时针偏转,微上抬,使板块下口和下层单元板块插接对齐,同时斜向装入地台码,如图11所示;④将单元板块下落至设计位置,与地台码连接到位,同时快速安装地台码固定螺栓,从室内侧抽出弹出式插芯压板,插芯在弹簧弹力作用下弹入上层单元腔体,完成安装,如图12所示;⑤对收口楼层单元板块横梁扣条槽口注胶,进行清理,安装完成。

图11 单元板块下口插接对齐Fig.11 Bottom plug joint of unit panel

图12 插芯安装Fig.12 Installation of plugger

5 工程应用

埃及新行政首都中央商务区标志塔,地下3层,地上78层,建筑高度385.8m,建筑面积 26.2万m2,采用单元幕墙系统。由于疫情影响,单元幕墙材料供应、加工组装、海运、清关等环节均受影响,导致幕墙无法紧跟主体结构进行安装。同时埃及总理对项目进度高度关注,提出压缩幕墙工期的要求。在这种情况下,提出超高层单元幕墙多段同步施工技术并进行深入研究。通过超高层建筑单元幕墙多段同步施工技术的成功应用,将标志塔幕墙安装分为1~39层、41~72层、74层至塔冠3个施工段,创造性地将40,73层收口楼层幕墙单元的上部插接式节点改为弹出式插芯节点,3个施工段的同步安装方法大大提高了安装效率。相比于传统超高层单元幕墙逐层安装施工工艺,缩短了8个月安装工期,直接节约管理成本360万元,同时节约了开办费用、减少了设备租借费用,并为其他专业提前介入创造了作业面,综合效益显著。

6 结语

超高层建筑单元幕墙弹出式插芯节点的应用取得了快速、高效的施工效果,缩短幕墙安装工期8个月,为工程履约提供有力保障。弹出式插芯节点实现了超高层建筑单元幕墙多段同步施工技术,并通过工程实践和应用,向海外市场展示了“中国建造”的非凡实力。