一种箱式床身铸件的工艺改进

郭新光,豆建民

(共享装备股份有限公司,宁夏银川 750021)

卧加床身是大型机床的重要部件,它承载着机床其他部件的载荷,也是机床的核心骨架,其质量对机床的精度、性能及使用寿命有直接的影响[1,2]。箱式床身作为大型铸件,其油箱部位是此产品的命脉,在薄壁油箱部位容易出现芯撑融合不良、呛气孔等缺陷,产品进行试漏后出现漏油情况,缺陷严重时可致使铸件报废[3]。本文以公司生产的某种床身为研究对象,针对前期出现的质量问题,通过工艺改进,确定出合理的铸造工艺。

1 箱式床身的结构与质量要求

箱式床身具体结构图如图1 所示,材质为HT300,铸件重量为2989 kg,该产品轮廓尺寸为:3100 mm×1265 mm×785 mm, 铸件主要壁厚15 mm,最大壁厚90 mm,最小壁厚15 mm。该铸件要求加工面不得有夹砂、气孔、夹渣、冷隔等缺陷,油腔部位不能有缺陷,且导轨硬度必须大于183 HBN,不允许出现组织疏松、硬度不合格等质量问题,其他外观面不得有较明显的砂眼、粘砂以及鼓包等影响外观质量的缺陷。

图1 床身结构图

2 原工艺及铸件质量问题分析

2.1 原工艺

针对该铸件的技术质量要求,工艺上我们采取了导轨面冲下,底面及油箱面朝上的工艺方法,同时铸件全在上箱面,横浇道下面放置过滤网,减少渣子等脏物流入型腔,内浇道从导轨面及重要加工齐子面引入,使铁水平稳、均匀的进入型腔,从而保证内腔砂芯稳定,便于尺寸控制,同时也有利于冒口补缩。

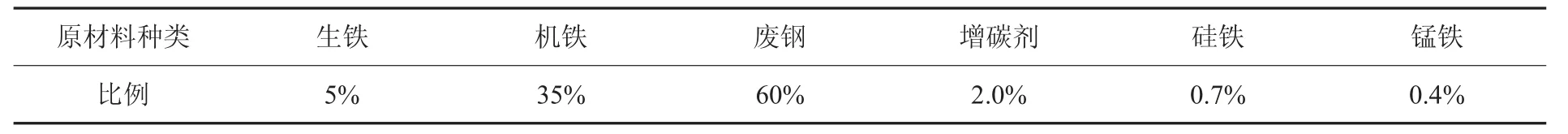

(1)熔炼参数

原材料配比如表1 所示。同时通过原铁水成分调整,使主要成分的控制范围达到表2 的要求。铁水熔化温度不高于1380 ℃,过热温度为1490~1510 ℃,浇注温度控制在1370~1390 ℃。采用二级孕育槽进行孕育处理,孕育剂为0.5%的SiFe(粒度为3~10 mm)。浇注时在包内加入0.1%的SiFe(粒度为3~10 mm)进行浮硅孕育,保证铸件的Si 含量控制在1.7%~1.8%,C 含量控制在3.05%~3.15%。

表1 原材料配比

表2 原铁水成分要求 w/%

(2)浇注系统

采用开放、底返式浇注系统,内浇道由底面引入,具体布置如图2 所示。浇注系统比例为:ΣF直∶ΣF横∶ΣF内=1∶1.56∶1.53,直浇道ø90 mm、横浇道(105 mm+84 mm)×105mm、内浇道ø35 mm×4/ø50 mm×3(ø35 横截面积3848 mm2、ø50 横截面积5890 mm2)。工艺采用8 个S100 mm 和2 个S80 mm 球冒口,不放置冷铁。

图2 原工艺浇注系统

2.2 铸件质量问题

(1)按照上述工艺生产了13 件铸件,4 件硬度为164~176 HBN,低于顾客要求,检测金相,发现珠光体含量只有80%~90%,其他硬度合格的产品,硬度也集中在180~185 HBN,风险比较大。

(2)生产的铸件上箱面夹砂较多,基本每件均要焊修,增加了后续清理难度和返修成本。

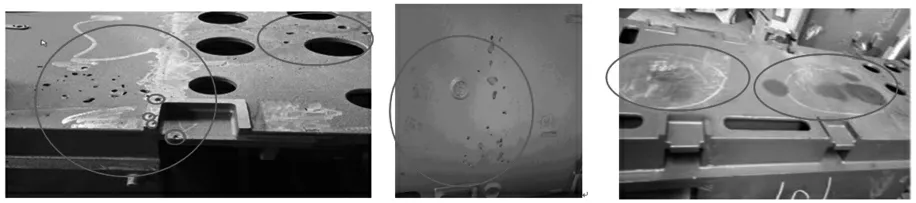

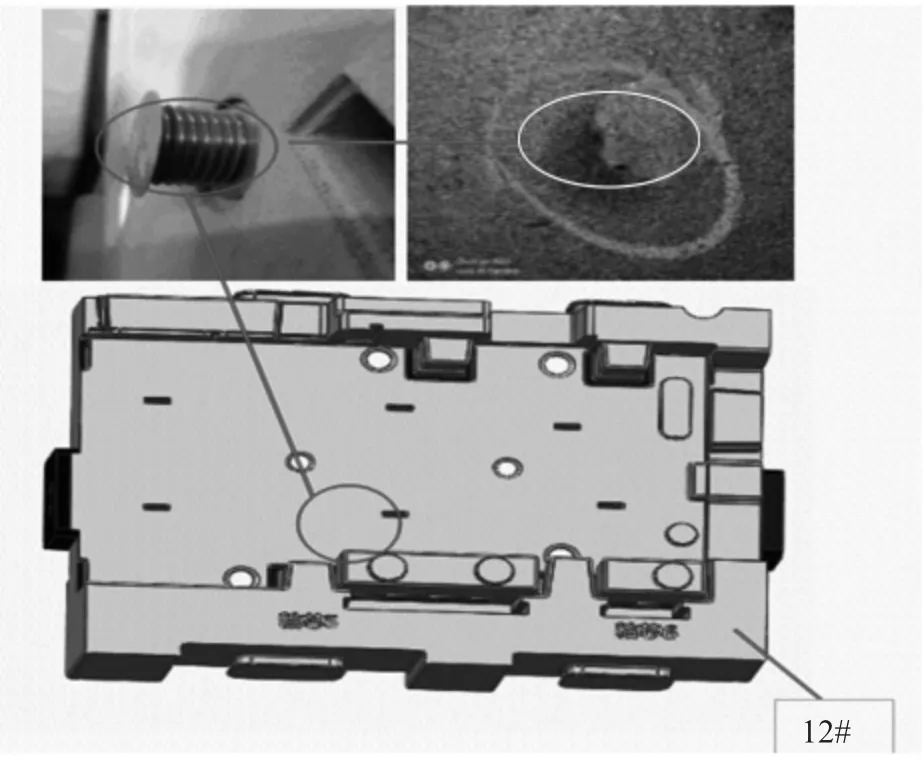

(3)按照上述工艺生产,浇注过程中呛火严重,由于呛火报废7 件,废品率达到了53.8%。呛火后的铸件照片如图3 所示,圈出来的地方为具体呛火及芯撑融合不良位置,焊修后PT 检测不合格。

图3 铸件呛火及芯撑融合不良的外观

2.3 原因分析

(1)铸件材质为HT300,由于壁厚偏差较大,浇注缓慢且浇注温度比较低,在开放式的浇注系统下铸件容易出现冷隔、组织疏松、硬度不合等缺陷。由于结构的原因,相同材质的铁水浇注其他产品质量均较为稳定,但是在此产品上出现了硬度不合格的质量问题。珠光体量不足,很有可能是促进珠光体生成的化学元素含量不够,同时CE 值过高也促进铁素体的生成。

(2)上箱面夹砂问题主要是因为:一是由于上箱面均是平面,下芯间隙小,砂芯涂料层控制不好,在下芯过程蹭砂,并且上箱面溢流冒口少,浇注后容易出现夹渣物。二是由于该铸件结构特殊,上箱面减重孔及穿线孔集中在一端,油箱一侧面几乎无减重孔。实际生产过程中使用芯撑较多,下芯时容易蹭砂,散砂清理不干净导致铸件夹砂。

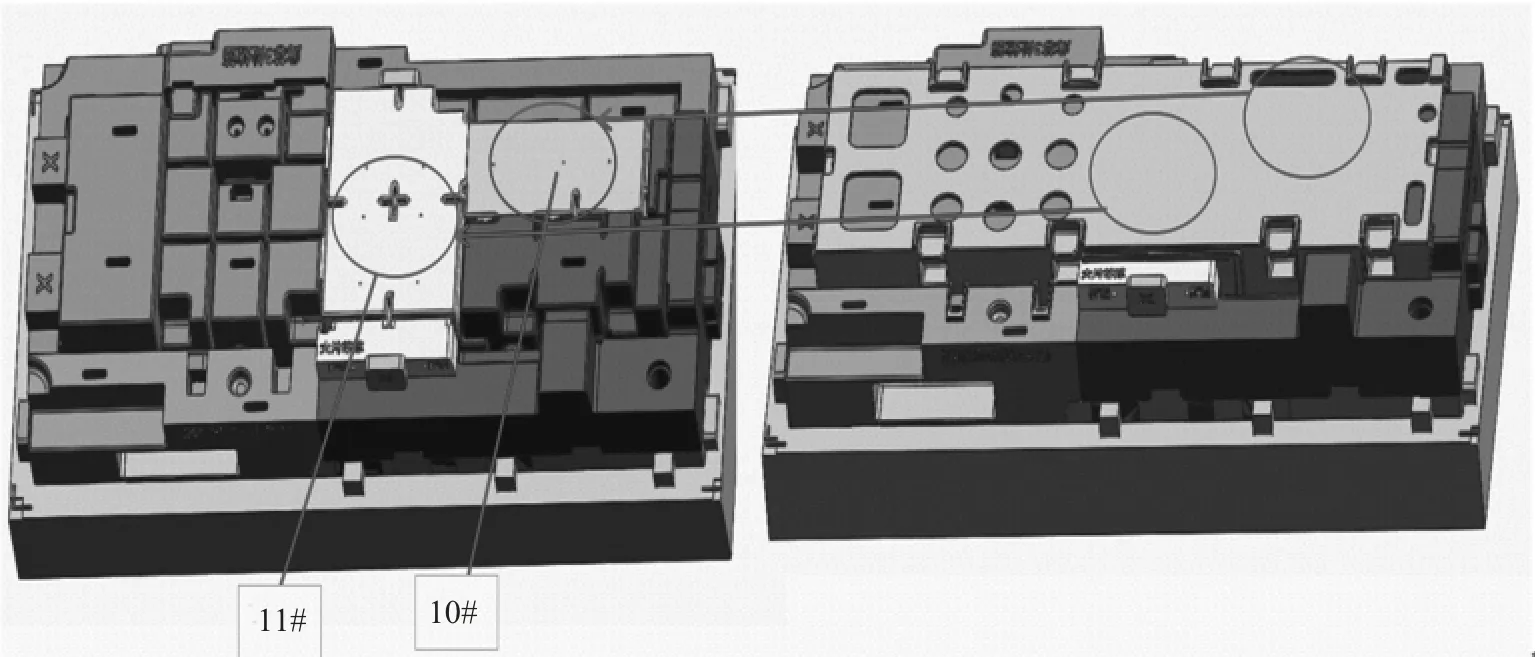

(3)浇注时的呛火问题倾向性出现在10#、11#芯位置,具体如图4 所示。10#、11#芯下侧有芯头固定,上侧面完全靠芯撑支撑固定,且接触面较大,无法有效固定,这两块砂芯在铁水的冲击下,都容易出现晃动导致呛火问题的发生。

图4 铸件呛火位置与砂芯的对应

(4)使用普通芯撑后,出现融合不良,由于浇注时出现过区域浇注,浇注温度得不到有效保证,导致出现芯撑融合不良缺陷,具体如图5 所示。

图5 铸件芯撑位置与砂芯融合不良的对应

3 工艺改进措施及结果

3.1 改进措施

(1)熔炼工艺改进

由于提高废钢的比例对铸件的硬度有利,在铁水熔化配料时适当的提高了废钢的比例;为了保证珠光体的含量,把Mn 的控制中值由0.65%提高到0.95%,把C 的控制中值由3.12%降低为3.07%,Si 的控制中值由1.75%降低为1.71%;浇注温度调整为1380~1400 ℃,其他熔炼参数保持不变。

(2)铸造工艺改进

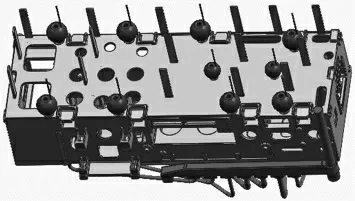

由于此铸件结构的特殊性,原有3D 工艺采用下芯后顶面顶芯撑方式,8#和11#砂芯无法有效固定,12# 芯通过压芯撑来固定8# 和11# 砂芯,无法彻底解决浇注时砂芯晃动引起的呛火问题,同时容易蹭砂导致铸件夹散砂。为了彻底解决呛火和夹砂芯撑融合不良问题,此产品直接修改为3D 打印标芯方式生产。砂芯采用“标芯方式”生产,将不好固定的8#和11#砂芯芯头部位设计成预埋螺杆方式,下芯前通过螺杆将6#芯与10#砂芯连接固定在一起,7# 砂芯上首先预埋上ø20 mm 长度650 mm 两根标杆,将11#芯通过7#砂芯螺杆使其固定。通过标芯方式减少芯撑的使用,具体如图6 所示。对其余砂芯之间的间隙由1 mm调整为1.5 mm。上箱面上增加了溢流冒口由原来10 个增加到16 个,出气面积多出5850 mm2,具体如图7 所示。采用3D 打印标芯工艺后,生产成本有了明显将低,过程操作简单,铸件质量得到有效保证,现场生产效率明显提高。同时由于3D 打印砂芯的精度高,表面质量好,组芯过程间隙适中,铸件皮缝小,铸件外观质量有明显提升。

图6 修改后标芯对应工艺图

图7 修改后浇注系统

3.2 改进结果

按照上述改进工艺连续生产了40 件该产品,铸件基体组织中珠光体含量≥95%,抗拉强度315~335 MPa,实体硬度达到了183~192 HBN,满足了顾客材料对质量的要求。同时浇注过程平稳,浇注温度在1380~1400 ℃未发生呛火现象,铸件未出现夹渣、夹砂,芯撑融合不良等缺陷,改进效果非常明显,废品率控制在1.5%以下。

4 结论

箱式床身的生产,有其特殊的地方,经过长时间的摸索,逐步总结出一套关于油箱薄壁箱式铸件的生产工艺,并应用于生产实践中。其主要内容有:工艺采用油箱部位不顶芯撑,铸件全在上箱,横浇道下放置过滤网;为了保证珠光体的含量,严格控制Mn、C、Si 的含量;浇注温度确保为1380 ℃以上,72 h 后方能吊运打箱。