金属件涂装线油性漆切换水性漆技术改造研究

应传稳

(湖北三江航天涂装设备工程有限公司,湖北武汉 430000)

0 引言

随着可持续发展战略的提出,国家大力倡导在工业生产领域,应遵循节能环保的理念,减少污染,针对工业污染源产生的废水、废气和固体废弃物,应在处理达标后排放。在金属件涂装线上,喷漆是一个重要的环节,由于油性漆成本较低,在金属件涂装时普遍使用油性漆。而油性漆在使用过程会产生较多的有害物质,不仅会污染环境,还会威胁人体健康。近年来,水性漆作为一种节能环保、绿色安全的清洁涂料,在我国各个行业领域中广泛应用。在这样的背景下,在金属性涂装线上,也逐渐使用水性漆替代油性漆。

1 油性漆和水性漆介绍

1.1 油性漆

油性漆可称其为油脂漆,是一种以干性油为主要成膜物质的涂料,所用的油脂主要有亚麻油、鱼油、豆油等。油性漆的特点是易于生产、价格低、渗透性好、涂刷性好。油性漆也有其突出的缺点,主要表现为含有强烈的刺激性气味,气体中含有大量的有害物质,这些有害物质包括挥发性有机化合物、甲醇、苯类、卤代烃、重金属、游离二异氰酸酯单体等,主要为挥发性有机化合物。而这些挥发物会危害人体健康,对人体皮肤和呼吸道产生刺激作用,可能会引起头晕、头痛、胸闷、乏力等症状,长时间接触还会降低机体的免疫力,从而对人体的消化系统、神经系统及造血功能等有严重的负面影响。

目前油漆的使用已经深入人心,但许多消费者及油漆销售商家对油漆的危害并不了解。通常油漆需要在涂刷一个月后才可入住,消费者会认为这个时候油漆已经没有毒性了,其实不然,没有刺激性气味只是甲醛挥发到了人体能接受的程度,但油性漆中含有的苯、甲苯、游离TDI 等还在挥发,要想完全挥发干净,至少需要几十年的时间,而这些挥发性物质对人体的健康是有较大的影响。

1.2 水性漆

随着环保政策施压,消费者环保意识增强,现如今出现了一种新的涂料,即水性漆。水性漆也可称其为水性涂料,是以水作为溶剂的一种涂料,其含水量约20%~50%,且不含有甲醛、苯、游离TDI等有毒物质。水性漆是以水为介质,成分主要包括溶剂、树脂、颜料、添加剂等,有机溶剂较低,约在5%~15%之间。凡是以水为主要溶剂或分散介质的涂料,均可称为水性漆。按照其用途,水性漆可分为水性防锈漆、水性木器漆、水性地坪漆、水性钢构漆这几种;若按照其化学成分,水性漆可分为有机硅水性漆、丙烯酸树脂涂料、水性聚氨酯涂料、环氧树脂涂料、无机水性涂料这5 类。

水性漆是一种节能环保、绿色安全的涂料,相比油性漆具有诸多优势:其一,可减少资源浪费。水性漆的主要原料是水,水是一种清洁可再生能源,不会造成自然资源的浪费。而传统油性漆中的有机溶剂,主要是从石油或煤炭中提炼,石油和煤炭均属于不可再生资源,大量使用油性漆,也就意味着有大量的有机溶剂挥发至空气中,造成大量资源的浪费。其二,挥发性有机化合物较少。据统计,油性漆挥发至大气中的有机溶剂约为涂料量的50%~80%,且这些挥发性有机物可能会使人中毒甚至致癌。而水性漆涂装时挥发的有机溶剂较少,可达到规定的排放要求,从而避免了对环境的污染。其三,稳定性好。水性金属漆中使用的水性丙烯酸树脂,具有较强的柔韧性,作为防锈漆使用时具有独特的弹性和延展性,可经受得住热胀冷缩频繁变化,不会出现龟裂、脱落等现象,因此具有良好的稳定性。其四,喷涂容易。在水性漆使用过程中,可直接用自来水稀释,施工便捷且安全,同时涂刷面积是一般油漆的2 倍以上,涂膜干燥速度快,施工结束后的工具设备清洗也较方便。

由于水性漆具有诸多优点,目前在航空航天、工程机械、汽车、家装建材等领域广泛应用。其中,在工程机械领域,水性漆在喷涂中表现出的低烘干温度、换色时间短、生产线改造费用低(对金属件涂装线原有油性漆改为水性漆)等优点,表明了水性漆涂装是未来工程机械涂装行业的发展趋势之一。

2 技术改造难点及工艺比较

2.1 技术改造难点

在金属件涂装线上,将原有油性漆改为水性漆,可能会遇到以下几个方面的改造难点:

(1)油性漆喷涂工艺与水性漆喷涂工艺有较大的差别,且变化点多,会增加技术改造的难度。

(2)现有涂装线体的结构尺寸存在一定的局限性,难以满足技术改造的要求,增加了改造设计的难度。

(3)在实际改造设计中,需要改造的部位较多,包括输送线、流平室、调漆室、侧喷机、消防系统和燃气管道等,工作量较大。

(4)在实际改造施工中,存在大量的交叉作用,会对施工安全有影响。

(5)在油性漆改为水性漆过程中,需要充分结合企业生产计划,因此在工期方面要求较高。

2.2 油性漆和水性漆工艺比较

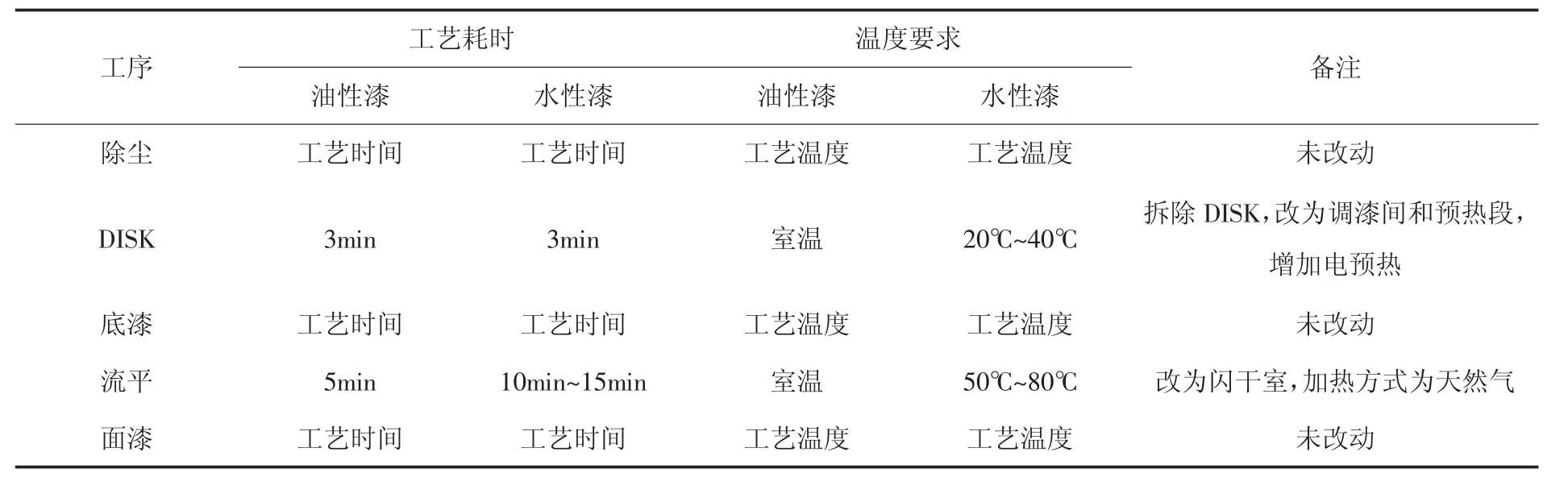

油性漆涂装工艺和水性漆涂装工艺比较情况可见表1。

表1 金属件涂装线油性漆改为水性漆工艺比较

3 技术改造实例分析

3.1 项目概况

某制造企业的金属件涂装工艺一直采用的是油性漆,且未对油性漆中含有的挥发性有机化合物进行深度处理便排放,不满足当前的环保要求。如果通过加装深度净化处理装置,不仅技术难度大,且成本高。随着生产技术不断改进,加上市场上水性漆的价格也有所降低,因此在金属件涂装线上,将原有油性漆改为水性漆进行涂装,满足生产质量要求的同时,也能达到环保要求。

3.2 改造方案

3.2.1 拆除DISK,改为调漆间和预热段

(1)将DISK 喷房即自动静电喷漆设备拆除,改建为调漆间和预热室,通过预热的方式将工件表面温度提高约20~40 ℃,预热时间是1.5min,以此满足底漆喷涂的要求。

(2)在改建调漆间过程中,用1.5 mm 镀锌板制作室体,内部使用10#型的钢骨架并喷漆处理,以保证钢结构的强度。同时设置防火门,观察窗5 mm 钢化玻璃,内置防爆净化照明灯,地面铺设厚3mm 的防滑防静电花纹铝板。

(3)在供风方面,在保留现有涂装线供风机组的同时,增加排风风机和送排风管道,并接入现有排风系统。为方便调漆,内部增设纯水进排水管道,排水管道连接吹灰室水槽。

(4)为避免在冬季时因温度过低使水性漆结冰,需在调漆间内部安装空调,保证室内温度。加装预热装置,选用电陶瓷发热管进行预热,预热控制通过富士温控器进行,加热时间不小于10 min,加热温度20~40℃。为避免预热段引起热量损耗、人员烫伤的问题,还需对预热室体镀锌板铺设保温棉和内板,保温棉厚度为50 mm,内板密度为80 kg/m3,并控制炉体外接缝400 mm 处的温度是室温±15℃范围。

3.2.2 原有调漆间、底漆流平改为闪干室

(1)为满足底漆喷涂后表干、闪干、冷却等技术要求,将原有的调漆间及底漆流平室改建为闪干室,闪干室的长宽高分别为8000 mm、5800 mm和4000 mm,闪干温度为50~80 ℃。

(2)在闪干室的进出口处设置隔热板和风刀,送风方式为高压风机送风,避免炉内热量外延至底漆和面漆喷房。并在后端设置冷却设施,确保工件在进入面漆喷房后温度降至40 ℃左右。

(3)闪干室的外围结构由1.5 mm 镀锌板制作而成,并铺设100 mm 保温层及密度为80 kg/m3内板。在闪干室内部使用10#型钢骨架作支撑,炉体外接缝400 mm 处温度控制在室温±15 ℃。预热段利用原有的油漆固化炉废气燃烧装置的尾气进行预热,并增加一套燃气加热装置及控制系统,两种加热方式互补使用,保证温度可控的同时,实现节能。

(4)闪干室的热风循环系统主要由炉体、送回风管道、废气排放系统、底框和内框组成,循环频次是2~3 次/min。在构建热风循环系统时,需注意这几点问题:①需单独对炉体设置加热炉,热风通过风机进入循环系统中;②在炉内设置搅拌风机,并设置相应的调节阀用以控制炉内温度,保证炉内温度的均匀性;③考虑主体框架材质为型钢,在结构设计过程中必须要保证其合理牢固。对于烘干通道外板与框架之间,要尽可能地减少刚性连接,避免影响传热效果;④炉体内板为1 mm 镀锌钢板,外板为0.8 mm 彩钢板,应保证其颜色与其他部位一致;⑤需在30 min 内自常升温至80℃,温控方式主要为两点测温和单点控温,其中针对燃烧系统,需设置超温保护开关进行保护,一旦遇到超温、低温或风机故障等问题时,及时关闭加热系统并发出预警信号;⑥在燃烧机和循环风机之间,设置电气互锁装置,以保证系统正常运行。

(5)加热室的加热方式为天然气,优点是温度均匀洁净。在设计加热系统时,应按照空气动力学等原理进行计算,确保加热系统可靠运行。送回风管路均为下进顶回,烘道顶部布设循环管道,利用循环风机抽取方式在炉体底部循环。通过炉内送回风管循环使炉内热量充分搅拌,最大化利用炉内热量。在燃烧机与燃气管道截止阀连接管路上设置减压阀、过滤装置。热循环系统的风机选用耐高温、低噪声的插入式风机,风量为36000 m3/h,并内置在保温室体,风机安装时注意预留出维修空间。

3.2.3 输送系统改造

(1)结合水性漆喷涂加热、流平工序的时间要求,在预加热段和闪干段增加长度为21 m 的输送链和轨道。为满足工件预热的条件,还需对预热段输送链的运行轨迹进行重新设计。

(2)在新增的输送链上,使用QXT-250 双轮导向悬挂链,确保工件转弯时不干涉。单个吊点承重是50 kg,吊挂间距是750 mm。

(3)为保证输送链正常运行,增设一次吊板、C形钩、固定节油盘、圆形节油盘、十字拨叉、接油槽等附属设施。

(4)对驱动装置和张紧装置调整,使输送链条在加长后整体平稳运行,不会出现爬行及明显的抖动现象。

3.2.4 电气系统改造

(1)闪干室使用PID 恒温控制系统进行温度控制,将控温误差控制在工件±5 ℃之内。并设置超温保护开关和低温报警信号装置,避免出现超高温或低温等问题。循环风机应具有自动延时关机的功能,能在15 min 内自设定,便于加热系统冷却。

(2)修改PLC 控制系统和触摸屏程序,改为整线集中控制,并与线体其他部位安全互锁。

(3)充分结合国家相关技术规范要求进行电气控制的设计和安装施工。

3.2.5 侧喷机及消防系统改造

(1)原有侧喷机为MarkII 溶剂型静电喷漆,为满足水性漆喷涂工艺的要求,需将原有侧喷机改为RSW 水性自动静电喷枪。

(2)对改造后的调漆室和闪干室重新敷设消防系统,包括CO2灭火管路、CO2灭火释放喷头、火灾自动报警系统的防爆管线、防爆电子定温火灾探测器及防爆火焰火灾探测器。其中,在安装CO2灭火管路后,需对管路进行必要的耐压试验和密封性试验。

(3)在改造后的调漆室和闪干室的进出口处安装放气指示灯、急起急停按钮及声光报警装置,以便火灾识别预警。

(4)为保证消防系统安全可靠运行,将改造部分与原有消防系统主机联锁通信。

(5)消防系统改造中使用的管路、线路均为防爆、耐火材料。新增的报警装置、按钮和指示灯等采用海湾产品。改造后的消防系统,应具有自动切断保护区域内供排风设备电源的功能。

3.3 关键参数控制

3.3.1 温湿度

考虑水性涂料具有较高的含水量,因此在油性漆切换水性漆改造设计中,应当重视加强喷房环境温湿度的控制。以金属件外观质量为基础,在温度恒定时,温度高对涂膜外观有利。同理,相对湿度一定时,温度越低越有利,因为在温度低、相对湿度高时,水分挥发速度慢,可保证涂料充分流平。另外,由于外界温湿度对喷房的相对湿度有较大的影响,如在雨季和旱季时,相同设备、相同参数,喷房实际相对湿度也会有差异,表现为雨季较高,旱季较低。为降低外界温湿度的影响,可将喷房温湿度设定在施工窗口中间值,并及时根据季节变化调整闪干室新鲜风的取风口位置。

3.3.2 闪干时间

在水性漆进入到闪干室之前,应保证有足够的闪干时间,以防出现漆泡、针孔等问题,同时可提升漆膜外观平整度。但也不宜保持较长的闪干时间,因为长时间会使水性漆失去光泽。对此,一般是将涂膜闪干的时间控制在5 min 左右。另外,考虑水性漆的水分含量较高,流平性交溶剂较差,在选择喷涂工艺时尽可能地选择一站式喷涂,通过增加单层厚度来保证良好的流平性。

3.3.3 洁净度

喷房的洁净度直接影响金属件表面脏点颗粒数。应以高洁净区为标准进行喷房建设,并有效控制喷房的洁净度。首先,可通过循环风过滤系统维持喷房的洁净度,将风速控制在0.2~0.5 m/s,并定期更换过滤棉。其次,控制开门次数,因为污染物大部分是通过人员带入,因此需要控制水性漆喷涂时人员进入喷房次数,可在门上安装光电传感器,自动形成报表记录的形式进行管控。再者,可增设机器人专用喷涂程序,在人员进入后、喷车前自动喷涂,利用漆的黏附作用快速去除污染物。

4 技术改造效果分析

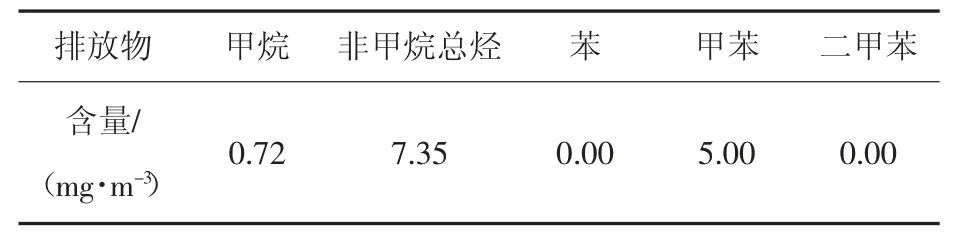

按照上述改造方案对金属件涂装线进行油性漆切换水性漆技术改造,在改造后运行使用的1年内,未出现有严重故障,整个涂装线运行稳定,且金属件喷涂质量达标。同时,通过VOCs 在线监测系统对改造后的涂装线排放物进行监测,监测结果表明,系统改造后的排放物均满足《大气污染物综合排放标准》(GB 16297-2018)的要求。监测结果见表2 所示。

表2 系统改造后各排放物监测结果

5 结语

综上,由于油性漆具有较大的危害性,而水性漆具有绿色环保、安全节能的特点,因此广泛应用水性漆是未来涂装行业发展的趋势之一。文章以金属件涂装线为研究基础,具体阐述了油漆线切换水性漆技术改造的方法和措施,希望能为相关工业生产制造提供一定的参考和借鉴。