绿色船舶建造工艺技术分析及应用

朱晨帆,赵启兵,汪毅琛,何 巍

(1.中国船舶及海洋工程设计研究院,上海 200011;2.芜湖造船厂有限公司,安徽芜湖 241081)

0 引言

船舶工业是一项高能耗、高金属消耗和高污染的工业项目。当下人类生存环境恶化、资源短缺,已经严重影响了人类的生存和发展。为推动经济可持续发展,采用高新技术和现代化管理等手段来提高生产效率,降低生产所消耗的资源、劳动力等成本。事实上,绿色生产理念已经影响并引领着制造行业的发展。除了国际船建行业通用的标准、制度和规则以外,绿色船舶设计还需要遵守注册地和某些特定区域关于环境保护的建议和要求。绿色环保的意识和手段已经深入船舶建造、服务和维护中的方方面面,同时国际海事组织出台针对船舶节能减排的新公约、新规范,促使业界必须慎重考虑如何更好地实现船舶绿色发展[1]。

实现绿色船舶的制约因素主要是船舶总体设计,即船舶型号立项之初,就应考虑在制造阶段争取将环境污染降到最低,典型措施主要包括:1)建造船舶过程中选择清洁材料[2],优化改进材料和设备的选择;2)研究绿色船舶新的制造/焊接/涂装工艺技术;3)维修船舶过程中分类回收、循环使用零部件。其次是后续分解拆卸,即船舶型号使用之后,绿色拆船。

本文对绿色船舶工艺技术在环保意识日益增强背景下的重要性进行分析,主要从船舶设备选择优化要素、制造原则、绿色船舶建造工艺技术的实际应用、全船制造加工的关键技术及其发展趋势等方面进行详细的分析和总结。此外,通过分析船舶拆解过程中的风险点,对绿色拆船的要求和改进技术提出相关建议。

1 设备的选择与优化设计

船舶装置的选择要以满足总体设计的性能指标要求为第一要务,以绿色制造为原则,聚焦轮机专业方向的主机、发电机等大功率装置,优先考虑效率高、排污少、能耗低的同类型设备进行平行替换。例如综合电力推进系统可在船体内可灵活布置,摆脱了传统机舱布局的设计,融入了新的推进理念,同时运行效率高、使用维护成本低,综合电力推进系统正逐步成为船舶绿色设计、绿色制造的典型趋势之一。

绿色制造重点围绕节约材料、提高效率、降低成本等3个要素[3]来考虑开展船舶优化设计。通过模块化、单元化设计实现中间产品的扩散式生产和并行式作业,可有效提升船厂的预舾装率、总装能力,有效改善船厂生产效率。优化生产设计和建造工艺有利于节约人力资源、减小环境污染。船舶系统、结构和建造工艺的优化改进也是在船舶制造过程中实现高效清洁环保的重要手段,是船舶制造中值得重点研究的课题。

2 绿色船舶制造选材原则

在船舶全寿命保障周期中,焊接作业、涂装作业、拆解舱室等方面均涉及使用多种材料,因此材料的选择直接关系到整船的绿色性能。在选择船舶材料时,应重点关注以下4点:

1)优先选择无毒、无害的环保材料。

2)优先选择易回收、可再生的材料。

3)减少材料的品种规格,提高材料的利用率。

4)减少材料质量,提高船舶装载能力。

3 绿色船舶制造/焊接/涂装工艺技术

3.1 绿色船舶制造工艺技术

3.1.1 成形制造工艺技术

先进制造技术是由传统的制造技术发展起来的,是制造技术的最新发展阶段,其技术既保持了过去制造技术中的有效要素,又不断吸收各种高新技术成果,渗透到产品生产过程中[4]。因此在成形制造工艺技术中引入3D打印增材制造的高新技术理念,将成形的零件可稍加处理甚至直接组装形成大部件,可大幅减少资源浪费,这种技术称为快速成型技术(Rapid Prototyping, RP),这是由计算机辅助设计(Computer Aided Design, CAD)模型直接驱动可快速制造任意复杂形状的三维物理实体技术总称。

RP技术的基本过程如下:1)设计出所需零件的计算机三维模型;2)将模型按照一定的规律离散为一系列有序的单元,按照一定的厚度(习惯上称为分层)在某方向进行离散,将原有的三维CAD模型按一定的厚度进行分层,使原有的三维CAD模型变成一系列的层片;3)输入加工参数,根据各层片的轮廓信息自动生成数控机床(Computer Numerical Control, CNC)代码;4)成形系统生成一系列层片并自动连接,从而得到一个立体的物理实体。与传统的制造工艺技术相比,RP技术可制造任意复杂形状,具有高度柔韧性和适应性的部件。目前已有的RP工艺技术主要有4种,具体见表1。

3.1.2 干式加工工艺技术及半干式加工工艺技术

干式加工工艺技术简化工序,取消了干车削、干磨削等干式加工工艺技术对冷却液的使用,从工艺源头实现冷却液的零使用及零传输、废液的零过滤及零排放。半干法及传统湿加工技术示意见图2。半干式加工工艺技术是在0 ℃环境下将极微量润滑油与压缩空气(空气、氮气等)混合,喷入加工区进行有效润滑,冷却效果更好。相较于传统湿法,液量用量为20~100 L/min,而半干式加工工艺技术使用液量只需要0.03~0.40 L/h,技术更环保,更利于延长刀具使用寿命。

图1 半干法及传统湿加工技术示意图

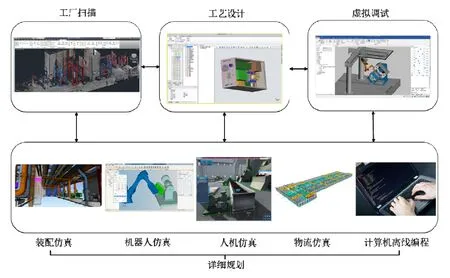

图2 数字化工艺模拟技术步骤

3.1.3 数字化工艺模拟技术

绿色设计发展体系的关键是对产品从设计、制造、包装、运输、报废整个生命周期中每一个环节对环境影响作出评价,并且要在整个生命周期中、集成环境下建立绿色产品的评价体系[5]。因此,利用系统工程的理念去建立数字化评价体系,融合物理计算、半实物仿真、专家评价、优化迭代等方式共同得出最佳工艺方案及预防措施,从而实现结果可控、时间可控、成本可控的效果。

目前,数字化工艺模拟技术已经在汽车生产线上成熟应用,可帮助企业在实际投入生产前在虚拟环境中进行模拟仿真和测试,还可在生产过程中对整个生产流程进行实时监测、同步优化,包括自动化线体动态干涉、机器人可达性问题、线体联动与节拍平衡验证、装配动态干涉、人机交互舒适度分析、离线程序的应用与导入、现场设备的精度校正、电气程序虚拟调试、虚实互联等,最终实现高效的柔性生产线集成。如图2所示,数字化工艺模拟技术的步骤如下:

1)工厂扫描,通过应用激光扫描仪,快速对厂房及土建环境扫描成点云,导入仿真系统,保证虚拟仿真基础环境与现场环境保持一致。

2)工艺设计,通过控制器安全模拟真实的机器人动作,自动建立机器人干涉区,整线联动仿真验证,自动生成计算机离线编程。

3)虚拟调试,通过离线程序对现场机器人进行指示,将机器人仿真系统连接至编程逻辑控制器(Programmable Logic Controller,PLC),实现与现场机器人等机械设备与电气设备的整线联调运行。

4)通过人机仿真检查作业可行性,进行人体工程学分析和动作时间测量(Methods Time Measurement,MTM)分析。

5)进行物流产能和排产分析,并进行装配可行性仿真。

3.1.4 精度控制及组装吊装技术

3.1.5 二次钢材套料技术

套料是影响钢材利用率的一个重要因素。在套料过程中,提高钢材利用率与结构零件的配套、生产效率和施工管理是相互矛盾的。以提前优化、精准套料为首要目标,提高钢材的二次利用率,减少原材料的采购。可通过深度开发套料软件来提高套料水平,XSuperNEST自动套料软件能快速处理应急事项,有效释放套料人员的精力,进而使套料人员更加专注于图纸质量,减少设计差错。

3.2 绿色船舶焊接工艺技术

目前绿色船舶焊接工艺技术主要是基于节能焊机,配合高效、无弧光、无粉尘污染的焊接材料,采用新的工艺方法实现绿色制造。绿色船舶焊接工艺技术的具体方式和优点见表2。

表2 绿色船舶焊接工艺技术

3.3 绿色船舶涂装工艺技术

船舶在全寿命保障期间经常需要进行涂装作业。一些油漆中含有有毒有害物质和挥发性可燃性气体,对生态环境和现场生产安全具有较大威胁。因此,设计和实施绿色涂装工艺是绿色造船舶一项重要内容。船舶环保涂装要走可持续发展之路。从生产全流程角度出发,持续应用环保的涂装工艺及对应设施。设计和实施绿色涂装工艺可从以下3方面考虑:

1)合理选择涂料,优化施工工艺

为提高防护效果和生产效率,在热加工区采用高性能专用涂料减少漆膜的损伤;采用分段制造减少长效型车间底漆的锈蚀;采用薄膜型油漆减少喷漆次数;选择合理的除锈等级,采用低表面处理涂料;采用万用型底漆,减少油漆品种;简化工序,提高效率。

2)一体化涂装管理系统

3) 为避免使用阶段再次发生上浮破坏,对地下车库底板进行加厚处理,或在基坑周围预留排水井,当雨季来临时,及时对基坑进行降排水,避免超过抗浮水头.

一体化涂装管理系统借助信息化手段,形成集涂装设计、施工、质量管理、物料管理为一体的生产标准并下发执行计划。该系统还可动态监督涂装过程,评判工人是否严格执行标准和计划。

3)移动环保型涂装系统

移动环保型涂装系统以模块化设计为指导思想,根据工程需要,搭配轻质钢材、钢板等原材料,可快速在指定地点搭建涂装房[7],见图3。移动环保型涂装系统主要包括进气管道模块、除尘设备接口模块、除漆雾接口模块、动力设备接口模块等,可实现涂装、净化、温湿度控制等一系列功能,能有效提升船体分段涂装效果,将原先的高污染作业降级为低污染。

图3 船厂移动伸缩喷漆房

4 绿色拆船

4.1 拆船影响因素

船舶退役后处理是一个相当大的工程,为推行可持续发展,降低经济成本,在全球范围内持续推广无害拆船理念,将船舶资源回收再利用。在服役几十年后,船舶系统和设备状态难以准确评估,若工人在港口、沙滩仅通过简易的拆装工具开展作业,则会导致污油和有害化学物质无法回收处理。因此,在拆船过程中存在的不确定风险直接关系到人员安全,对自然环境也构成威胁,背离了绿色管理的理念,具体影响因素如下:

1)造成水环境污染的因素

废船的油舱、机舱、油箱、油柜、油管等系统剩余大量原油、燃油、润滑油、液压油等废油,据估计全球每年拆船会产生40万吨至130万吨的废油[8]。尤其是拆解废油船,若操作不慎,极有可能发生油污染事故。

2)造成大气污染的因素

在拆船作业中,使用电石产生乙炔气体进行切割作业,高温作业使油漆燃烧,产生有毒烟雾,工人长期吸入会引起慢性铅中毒[9]。此外,氟里昂和残留油渣燃烧产生的废气会对空气造成进一步污染。

3)固废有害物

船上的固废有害物包括石棉(危险废物HW36)、重金属(危险废物HW26、HW29)、多氯联苯(危险废物HW10)、含有机锡的油漆和涂料碎片等。这些固废有害物会严重威胁着拆船人员的身体健康及周边环境,必须在船舶有害材料清单[10]中列出。

4.2 绿色拆船要求

绿色拆船指在无环境污染和保证工人职业健康与安全情况下的拆穿,主要具有以下要求:

1)拆船厂在进行拆船作业前应通过本船所在国家主管部门授权。

2)拆船厂编制的拆船实施计划应符合香港《2009年国际安全及无害化拆船国际公约》(Hong kongInternationalConventionfortheSafeand EnvironmentallySoundRecyclingofShips, HKV)的相关要求。

3)根据《欧盟船舶回收条例》(EurpopeanShip RecyclingRegulation, EUSRR)的相关规定,500 t及以上的船舶必须携带危险物料清单。此外,船舶也必须在欧盟批准的船舶回收设施中进行拆解。

4)拆船厂应当建立管理和监测系统机制,在可行的范围内尽可能消除对相关工人和拆船厂附近居民的健康风险,以及对环境造成的不利影响。检测系统主要包括以下要求:

(1)监测热工安全状态以预防火灾和爆炸。

(2)监测船上密闭空间的可燃气体浓度以预防危险情况。

(3)预防检测可能危害人类健康和环境的事故、职业病、伤害、泄漏、排放及其他不利影响。

5)做好应急准备,制定相应计划,确保消防车、起重机、救护车等应急设施能够快速到达船舶和拆船厂的所有区域。

6)对工人进行培训并为其提供个人防护设备。

4.3 改进措施建议

绿色拆船可从3个方面进行优化:1)通过良好的后勤管理和拆船流程改革,从源头上减少废物;2)通过工艺改变、设备改造、过程控制等方式从过程中减少废物;3)通过生产有用的副产品在结果上减少废物。

船体本身含有石棉、多氯联苯、重油、污泥、重金属、破坏臭氧物质等有害物质。拆船厂既不能控制船舶本身的复杂性,也不能控制船舶本身所含的有害物质。因此,在拆船过程中,船厂可使用更高效、排放更少的拆船工具,如水射流切割,以避免在切割操作过程中排放有害气体。

将废料进行再利用,如熔化、铸造和轧制等过程中产生的废料,可在钢厂内重复使用。船上部分废料可转换能源或其他可用产品,如通过垃圾焚烧发电厂转化成电能等。

5 结论

绿色船舶需要突破船舶总体设计的制约、力求降低在制造与回收2个阶段的环境影响。为实现绿色船舶应用,应优化船用设备的选择与设计、选择更加环保的制造材料、运用绿色船舶制造/焊接/涂装工艺技术、严格管理并充分利用船舶在拆解过程中产生的各种废弃物。