智能化工作面采煤机与液压支架协同控制技术研究

高 鹏

(山西焦煤霍州煤电木瓜煤矿,山西吕梁 033100)

矿井智能化协同开采技术是未来我国煤矿高效开采的发展趋势。回采工作面由采煤机割煤、液压支架维护顶板并创造安全生产空间、刮板输送机实现煤炭外运并为采煤机往返移动提供轨道,现阶段采煤机、液压支架操作相互独立。煤炭开采需相关人员相互配合,由于噪声大需要通过扩音电话进行通信,从而在一定程度降低煤炭生产效率。综合自动化、智能化控制是采煤工作面煤炭开采设备主要发展方向,实现采煤机、液压支架协调自动控制,可减少采煤工作面人员数量,提高煤炭生产效率及安全保障水平。为此,文中就对采煤机、液压支架协调自动控制技术进行研究,并通过优化通信及控制方式,最大程度发挥综采设备性能。

1 综采工作面协调自动控制结构

在采煤机、液压支架协调控制中,采煤机位置决定支架推溜。采煤机在正常割煤过程中,牵引速度以刮板输送机运载能力为基础,并综合考虑支架推移速度、自身截割能力等,具体可通过下述公式进行计算:

式中:Vc——牵引速度,m/min;

Qm——刮板输送机运载能力,kg/min;

Kg——刮板输送机运载扰动系数,取1.1;

m——采煤高度,m;

S——滚筒截割进尺深度,mm;

γ——开采煤体密度,kg/m3;

C——煤炭采出率,取0.9。

在工作面回采过程中,采煤机位置与液压支架动作有密切关联,通过采用技术方法检测采煤机位置并按照预先设定逻辑控制方式完成降架、推架以及升架等;为确保工作面煤炭持续回采,支架移架能力应与采煤机牵引能力相匹配。在生产过程中,为确保生产安全、可靠,应持续监测刮板输送机驱动装置电流、功率,通过调整采煤机牵引速度确保刮板输送机负载始终在额定负载之内[1]。

1.2 协调控制系统控制方案

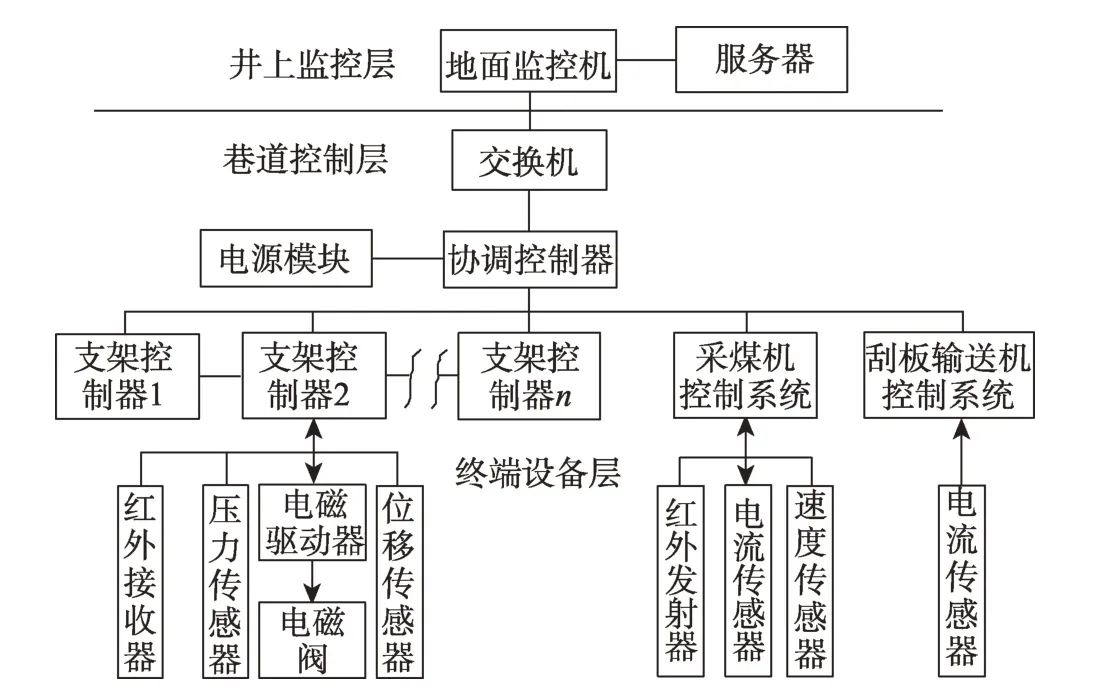

具体协调控制系统分为终端控制层、巷道控制层以及井上监控层3个层级,具体结构组成如图1所示。终端控制层用设备包括传感器、控制器等,用以负责信息采集以及运行动作控制;巷道控制层核心组件为集中控制器,实现采集参数分析并完成采煤机、液压支架协调联动控制;井上监控层主要显示回采工作面设备状态。

图1 协调控制系统结构

协调控制系统主要功能为:远程监控采煤机、液压支架等状态,通过系统可实时获取采煤机位置、工作情况,液压支架立柱压力、姿态及动作顺序;同时通过摄像头直观掌握设备状态,便于工作人员远程控制;采面设备启停控制,按照预先设定的逻辑控制方式,在生产时采煤机、液压支架、刮板输送机等按照顺序进行启动、动作控制;采煤机、液压支架自动控制,具体控制内容包括采煤机截割控制、液压支架跟机移架控制等[2]。

2 采煤机和液压支架协调控制策略

2.1 采煤机精准控制技术

依据液压支架编号信息获取采煤机位置,具体方式为:在采煤机、支架上布置红外发射、接收装置,依据支架接红外信号、编号即可确定采煤机位置。采煤机运行姿态控制以采煤工艺编号为基础开展,通过监测采煤机位置,确定采煤机处于当前工艺段位置及编号,当一个工艺段接收后采煤机停止运行并在下一工艺段自动调整截割滚筒位置,待姿态调整好后开展割煤工作。具体采煤机自动控制流程如图2所示。对采煤机工作参数进行监测,自动确定采煤机牵引速度、方向,实现采煤机自动牵引控制[3]。

图2 采煤机自动控制流程

2.2 液压支架控制技术

在协调控制系统中,液压支架红外接收装置将接收到的红外信号传输给集中控制器,实现采煤机位置监测;控制器整合采煤机位置、采煤工艺等信息,向液压支架发出控制指令,液压支架控制系统按照控制指令、设定控制程序完成移降架、移架及升架等动作。支架控制系统设备包括隔离耦合器、传感器、电磁阀、支架控制器、驱动器等,其中隔离耦合器布置在邻近支架间,避免电磁干扰相互影响;控制器控制电磁阀通闭状态,实现千斤顶、液压支架立柱动作控制。控制系统中有视频监控系统,有助于操作人员实时、直观掌握采煤机、液压支架的状态、位置,辅助采煤机、液压支架控制[4]。系统控制器选用S7-300PLC,具体设备型号为CPU317-2PN/D、配套供电电源模块为PS307。红外传感器包括红外发射及接收装置,型号为GUH5,有效工作距离为3.5m。

2.3 通信系统

由于回采工作面设备繁多、空间狭小,为实现采煤机、液压支架有效控制,降低通信网络复杂程度,将整个通信网络分为井下、井上两个部分。井下部分采用RS485通信方式,通信内容主要包括数据采集、各设备间通信、下发控制指令,协调控制器与液压支架系统、采煤机系统通信等;井上部分采用工业以太网通信,并通过交换机将井下、井上通信系统连接,确保井下控制指令可及时、可靠地传输给协调控制器[5-6]。

2.4 控制程序

控制程序为模块化结构,具体控制程序运行流程如图3所示。启停控制程序用以控制采煤机、刮板输送机等设备顺序启停;采煤机牵引控制程序用以采煤机牵引速度、运行姿态及牵引方向控制;支架跟机程序依据采煤机位置、姿态等进行决策,控制液压支架动作实现跟机动作以及顺序移架[7-8]。

图3 控制程序运行流程

3 现场应用效果分析

现场实践选定霍州煤电集团木瓜矿10-206综采工作面为工程背景,通过对工作面设备升级改造,实现三维精准地质模型下工作面智能化开采。10-206工作面开采的山西组10#煤,煤层平均厚度4.5m,矿井地质构造良好,非常适合建设智能化综采工作面。工作面配套如图4所示。

图4 工作面配套示意图

将采煤机、液压支架协调自动控制系统应用到矿井10-206 回采工作面,现场应用取得较好效果。在协调自动控制系统应用前,煤炭开采时需要安排至少5名作业人员辅助控制,系统应用后辅助人员降低为2名,预计年可直接节省人力资源成本约55万元;应用前,采面煤炭产量约为12.3×104t/月,应用后煤炭产量增至13.8×104t/月,可明显提高采面生产效率[9-10]。

4 结论

采煤机、液压支架等是回采工作面主要生产设备,提高设备协调控制能力对提高煤炭开采效率及安全保障能力具有显著的促进意义。为此,依据回采工作面生产需要,提出一种采煤机、液压支架协调控制系统。该系统通过红外传感器实现采煤机位置监测;采煤机以及液压支架孔系统各自动实现采煤、移架等操作;通过控制器、RS485通信方式将采煤机系统、液压支架系统相联通,并依据监测采煤机位置实现协调控制。对协调自动控制系统总体结构、控制方案进行分析,并给出采煤机、液压支架协调控制方案,通信方式以及协调自动控制程序。在10-206 回采工作面现场应用后,回采工作面煤炭产量较应用前提升约1.5×104t/月,作业人员使用量减少3人,取得较好的应用效果。