煤矿动压巷道围岩稳定性协同卸压控制技术研究

何鹏飞

(山西焦煤霍州煤电木瓜煤矿,山西吕梁 033100)

随着矿井采掘强度的不断提高,巷道矿压显现愈发复杂,常规支护手段不足以满足复杂多变的巷道围岩控制需求。动压巷道是煤矿开采中由于开采扰动剧烈作用的一类巷道,其主要的特点是巷道围岩变形较大,返修次数多,存在较大安全隐患,严重制约煤矿安全高效开采。而强动压巷道围岩应力环境比一般巷道更为复杂,巷道围岩塑性区演化范围更广,围岩表面结构破坏严重,常伴随巷道顶板大范围下沉甚至冒落、严重底鼓以及煤壁大范围片帮等现象。对于强动压巷道而言,采用常规支护手段来实现巷道围岩控制收效甚微,不仅很难满足矿井安全生产需求,而且会增加大量维修成本。因此,常规“抗压”支护理念并不适应于强动压巷道支护,须从巷道围岩应力环境入手,向“卸压”转变,优化复杂的应力环境[1-2]。钻孔卸压技术是一种改变巷道围岩高应力环境的技术手段,通过在巷道两帮或顶底板上布置多个钻孔,由钻孔破坏巷道表面围岩结构形成局部塑性区,多个钻孔形成的塑性区相互贯通连接形成卸压带,将巷道围岩浅部应力集中区向围岩深部转移,实现应力的重新分布,达到卸压的目的[3]。但在实际工程应用中,钻孔的大小直接影响卸压的效果,大直径钻孔会加剧巷道浅部围岩的破坏,加速巷道变形;小直径钻孔不足以改变巷道高应力环境。本文以山西焦煤霍州煤电木瓜矿强动压巷道为工程背景,分析动压巷道围岩变形破坏特征及规律,基于钻孔卸压原理,分析变孔径卸压原理,研究变孔径钻孔对巷道围岩稳定性的影响规律,提出变孔径钻孔卸压技术,为类似强动压巷道支护提供参考。

1 动压巷道围岩变形破坏特征

1.1 工程地质概况

霍州煤电木瓜矿位于山西省吕梁方山县大武镇木瓜村,井田面积10.63km2,矿井核定生产能力1.5Mt/a,现在主要开采10#煤层,厚度为3.65~3.85m,平均约3.8m,煤层倾角为3°~10°,平均约6°。10-206综采工作面走向长度约为469m,倾向长度约为87m。煤层直接顶主要以泥岩、砂泥岩为主,岩层厚度为0~7.5m,平均约6.5m;老顶以K8中细砂岩为主,岩层厚度为6.0~8.0m,平均约7.2m;直接底以泥岩为主,岩层厚度为4.0~6.5m,平均约4.5m。10-206 综采工作面西北部为10-203 工作面采空区,东北部紧邻二采区正前系统巷道。目前10-206 综采工作面正在回采过程中,由于上工作面采空区的影响,加之本工作面回采影响,工作面矿压显现较为剧烈,巷道围岩变形较大。

1.2 巷道围岩变形破坏特征

通过现场巷道围岩变形监测,巷道在掘进期间,巷道两帮移近量明显高于顶底板,两帮及顶底板移近量分别为210mm 和143mm,煤柱帮围岩变形最为严重,局部肩窝处出现明显的挤压变形,导致部分顶板下沉,锚杆绷断失效。在工作面回采期间,巷道受采动影响严重,超前工作面100m 范围内围岩变形剧烈,两帮最大移近量增加至562mm,顶底板最大移近量达352mm,出现大范围的帮部鼓肚和片帮现象。此外,在巷道底板局部位置底鼓严重,出现鼓起开裂、皮带架歪斜倾倒现象。

2 钻孔卸压原理

2.1 钻孔卸压原理

巷道开挖后围岩应力重新分布,巷道围岩结构在应力作用下发生改变,由巷道浅部围岩向深部依次为破碎区、塑性区以及弹性区,塑性区与弹性区交界区处围岩处于承载极限。钻孔卸压是通过在巷道两帮或顶底板布置多个钻孔,钻孔破坏巷道表面围岩结构形成局部塑性区,多个钻孔形成的塑性区相互贯通连接形成一个大的卸压带,将塑性区范围向深部延伸,原围岩承载极限区域顺势后移,达到卸压目的。

2.2 变孔径卸压原理

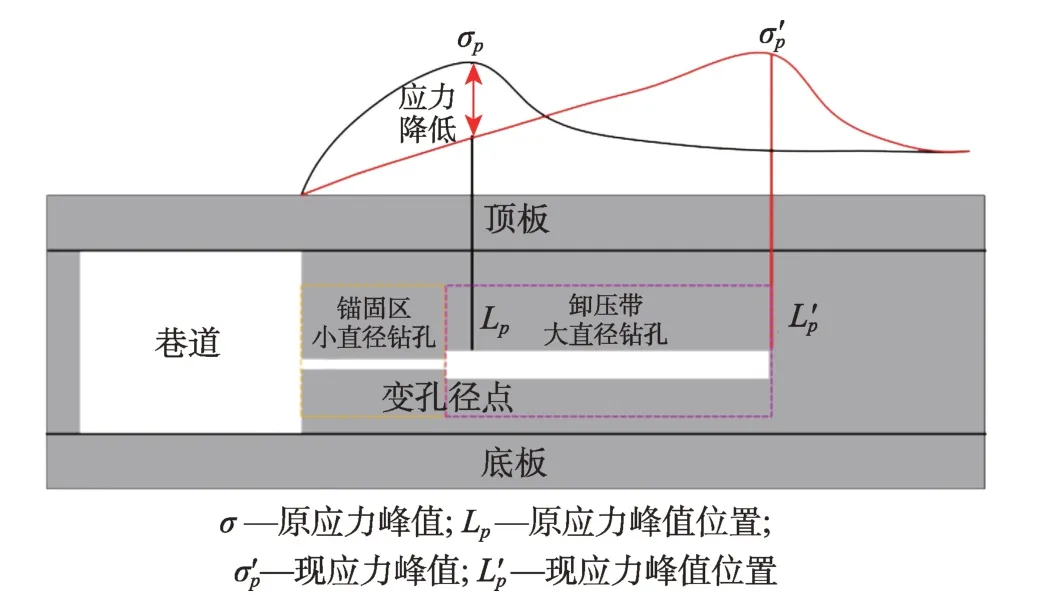

基于钻孔卸压原理,采用小直径钻头对巷道浅部围岩(破碎区)进行钻孔布置,避免新形成的钻孔围岩塑性区相互贯通,不破坏巷道浅部围岩的原有的整体承载结构。孔洞延伸至围岩应力峰值附近,采用大直径钻头对巷道围岩应力峰值处进行大直径转孔,多个大孔径钻孔塑性区相互贯通形成一个大的卸压带,将围岩应力峰值向巷道深部转移,实现变孔径卸压,如图1所示。

图1 变孔径钻孔卸压原理图

3 变孔径钻孔对巷道围岩稳定性影响

3.1 数值计算模型建立

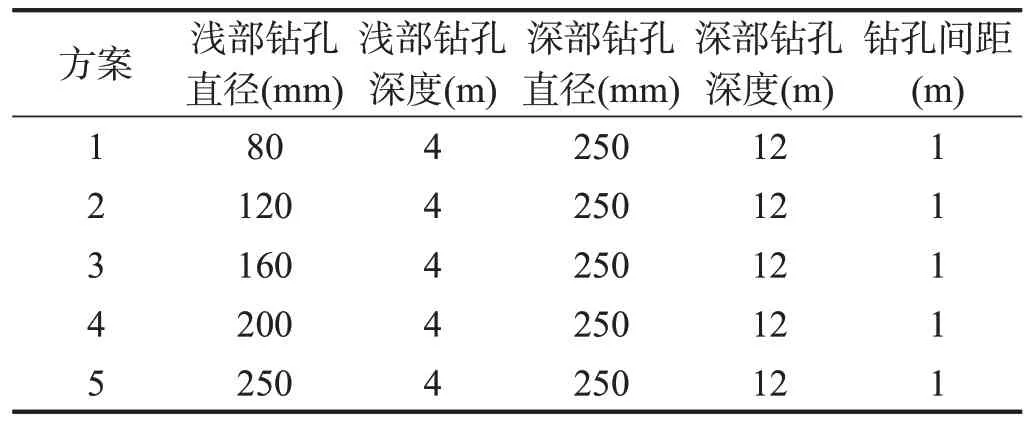

根据巷道地质工程概况,采用FLAC3D 数值模拟软件建立三维数值计算模型,如图2 所示。模型长×宽×高=80m×30m×60m,根据煤矿地质报告设置巷道侧压系数λ=0.8。在巷道两帮各布置间距为1m 的4 个变孔径钻孔,浅部钻孔深度为4m,深部钻孔直径统一设置为250mm,钻孔深度为12m,改变巷道浅部钻孔直径,计算浅部钻孔直径对巷道围岩稳定的影响。模拟方案如表1所示。

表1 变孔径钻孔数值模拟方案

图2 变孔径钻孔数值计算模型

3.2 浅部钻孔直径对巷道围岩稳定性的影响

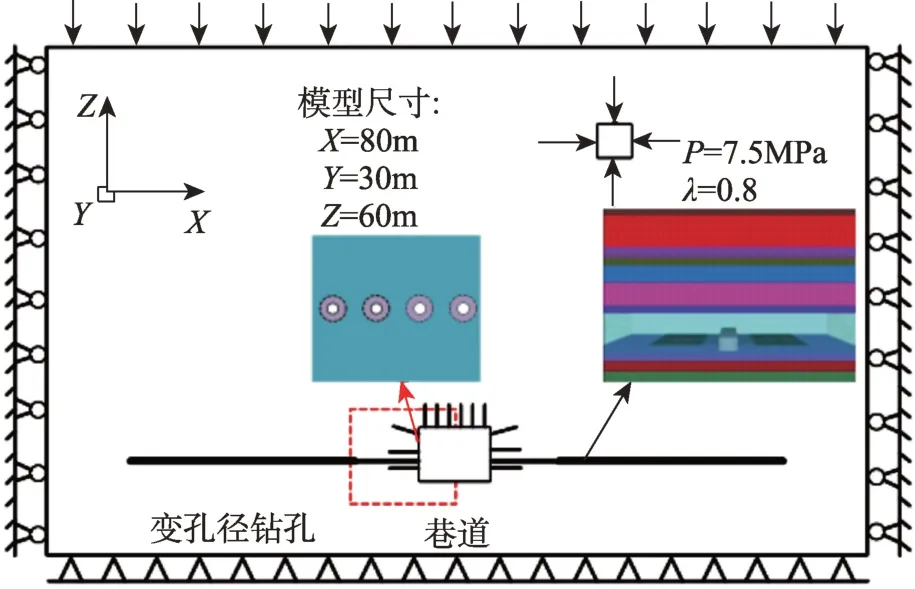

图3 所示为不同浅部钻孔直径下巷帮围岩垂直应力分布云图。由图可知,巷道未钻孔卸压时巷道两帮最大应力集中区距巷道帮部约6.4m,随着巷道进行变孔径钻孔卸压,巷道两帮最大应力集中区逐渐向巷道深度转移。当浅部钻孔直径为250mm时,巷道两帮最大应力集中区距离巷道两帮约17m。由此可知,采用变孔径钻孔卸压可有效向深部转移巷道两帮应力[4]。

图3 不同浅部钻孔直径下巷帮围岩垂直应力分布云图

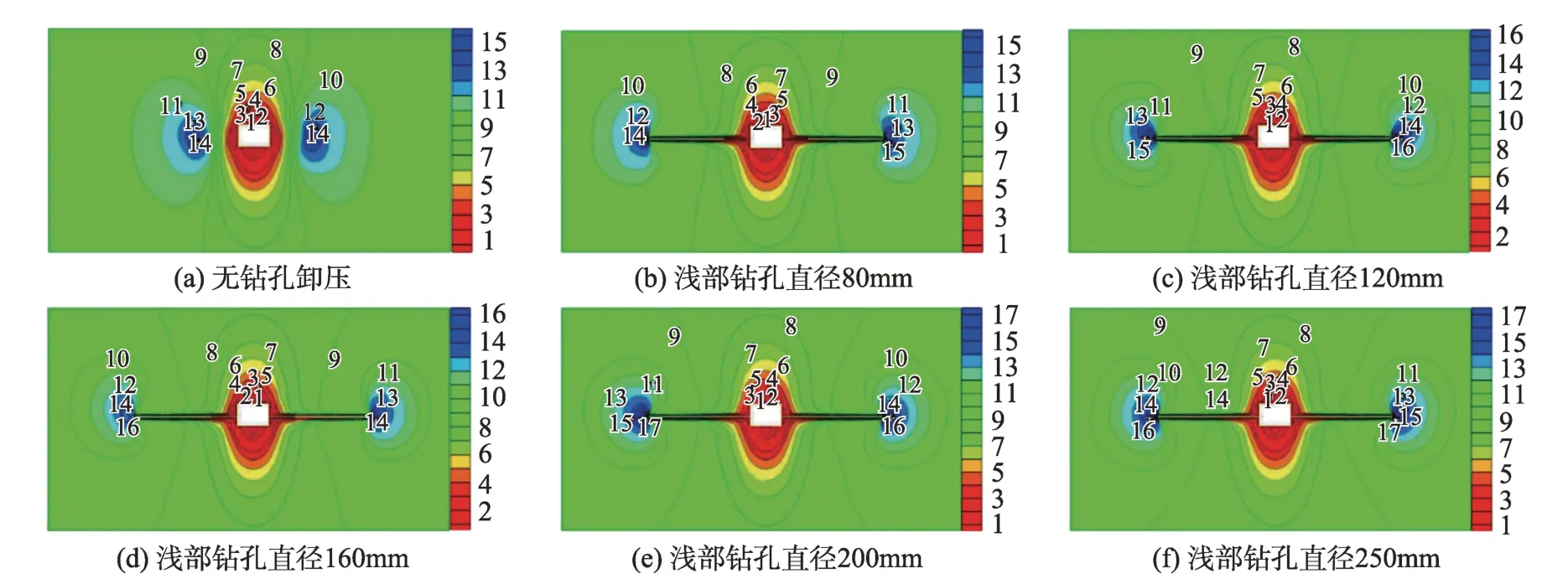

图4 所示为不同浅部钻孔直径下巷帮围岩垂直应力分布曲线。由图可知,未进行钻孔卸压时,巷道围岩破碎区距巷道帮部约为3m,巷道围岩垂直应力约为15.2MPa。随着浅部钻孔直径的增大,巷道围岩破碎区范围逐渐增大,浅部围岩整体承载结构遭到破坏,原巷道垂直应力峰值位置围岩强度急剧减小,当浅部钻孔直径为250mm 时,巷道围岩破碎区距离巷道帮部约14.5m 此时,原巷道垂直应力峰值位置围岩强度由15.2MPa 衰减至7.6MPa,巷道两帮最大垂直应力由15.2MPa增大至17.6MPa。

图4 不同浅部钻孔直径下巷帮围岩垂直应力曲线

4 工业性试验

4.1 变孔径钻孔卸压技术

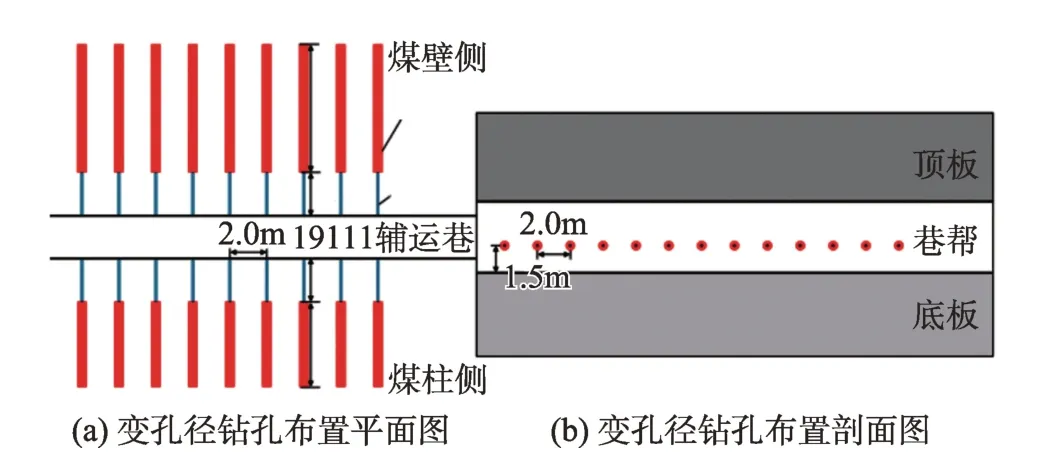

基于变孔径钻孔对巷道围岩稳定性影响规律,结合试验巷道巷道地质工况,对试验巷道变孔径钻孔卸压进行方案设计,变孔径钻孔布置如图5所示。

图5 变孔径钻孔布置图

(1)浅部钻孔直径。通过上文中对浅部钻孔直径的模拟结果显示,随着浅部钻孔直径增大,巷道围岩塑性区逐渐增大,巷帮垂直应力峰值逐渐向深部转移。但增大浅部钻孔直径的同时,巷道浅部围岩破碎区也随之增大,造成围岩承载结构的破坏,锚杆有效约束力减小。因此,结合现场应用工况,选择试验巷道浅部钻孔直径为100mm。

(2)深部钻孔直径。进行深部钻孔时需采用可变直径转孔卸压装置,该装置需通过增大水压方式使扩孔刀片张开,故结合现场使用条件及模拟结果,确定试验巷道深部钻孔直径为250m。

(3)变孔径位置及钻孔间距。根据模拟结果显示,变孔径位置应处在巷道围岩锚杆支护区后,围岩应力集中峰值前时卸压效果最佳。结合巷道锚杆、锚索支护参数及模拟结果,设置变孔径位置为4m。同时,钻孔间距太小施工较慢,巷道围岩承载结构易遭到破坏;钻孔间距太大,深部钻孔不易形成新的塑性区。结合现场实际情况,钻孔间距设置为2.0m。

(4)变孔径钻孔施工方法。变孔径钻孔施工时使用可变直径钻孔卸压装置,如图6所示。在对巷道浅部围岩进行钻孔时给予较小的水压,水流通过中空柱塞的圆形空洞流出,流出的水流带着钻孔产生的粉尘一同流出钻孔。直至浅部钻孔延伸至4m处,改用打水压进行钻进,此时水压推动中空柱塞向前移动,在中空柱塞的推力作用下扩孔刀片弹起进行大直径钻孔。待钻孔深度达到16m 后关闭水压,扩孔刀片在弹簧拉力的作用下收回,取出可变直径钻孔卸压装置[5]。

图6 变孔径钻孔施工方法图

4.2 巷道围岩变形监测

图7 所示为巷道卸压前后围岩变形曲线,由图可知,巷道未采用钻孔卸压前,巷道顶底板移近量约为362.3mm,两帮移近量约为580.2mm,围岩变形量较大,严重影响巷道正常安全使用。采用变孔径钻孔卸压后,巷道围岩变形量明显减小,其中顶底板移近量减小至248.8mm,减小了31.5%;两帮移近量减小至308.7mm,减小了46.7%。变孔径钻孔技术的应用有效控制巷道围岩变形,保证了巷道安全使用。

5 结论

(1)变孔径钻孔卸压技术改变巷道围岩应力环境,通过钻孔破坏巷道表面围岩结构形成局部塑性区,多个钻孔形成的塑性区相互贯通连接形成卸压带,将巷道围岩浅部应力集中区向围岩深部转移,实现应力的重新分布,达到卸压的目的。

(2)试验巷道应用变孔径钻孔卸压技术后,巷道顶底板及两帮围岩变形量分别缩减31.5%和46.7%,巷道围岩变形量得到有效控制,确保了巷道的安全稳定。