镍基高温合金选区激光熔化过程温度场研究*

杨立宁

(河北科技大学机械工程学院,河北 石家庄 050018)

1 研究背景

高温合金是指能够在600 ℃以上温度环境下长期服役,且其机械强度、抗疲劳性能、抗氧化性能、抗腐蚀性能以及显微组织形态等仍可以保持相对稳定状态的一类特殊金属材料。本文所研究的GH4169 镍基高温合金以镍、铁、钴元素为基体,这种高温合金是一种沉淀时效强化型镍基高温合金,可以在-253 ℃~650 ℃温度下保持良好的物理和化学稳定性,因此被广泛应用于航空、航天、核能、石油等领域[1-2]。但是,由于使用传统制造工艺进行GH4169 镍基高温合金零部件的加工成形存在较多困难,例如切削刀具磨损消耗严重、制造成本高、后处理工艺繁琐、无法实现复杂结构成形等,因此也极大地限制了该种材料的应用范围。针对这些问题,基于降维成形思想的选区激光熔化(Selective Laser Melting,SLM)技术[3-5]为实现具有复杂结构高温合金材料零部件的低成本、短流程、高效率制造提供了解决思路。

SLM 技术使用高能量激光束对逐层铺设的合金粉末进行选择性的高速扫描,被照射到的合金粉末经历了快速熔化熔合和冷却凝固的过程,因此制件的显微组织晶粒细小且分布均匀,力学性能也更加优异。同时,由于成形过程中合金粉末床体需经历复杂的冷热循环过程,因此最终制件也极易出现翘曲、变形、裂纹等缺陷。为了解决这些制件缺陷问题,国内外研究学者在SLM 工艺参数优化方面开展了大量的试验研究工作,实质是想通过对工艺参数的调整来实现成形温度场和应力场的合理调控[6-7]。

近年来,随着计算机技术的高速发展,采用有限元软件对SLM 成形过程中的温度场和应力场进行数值模拟研究越来越受到研究学者们的认可,它不仅可以直观呈现出温度场和应力场的变化过程,为揭示SLM 成形机理提供理论依据,还可以为SLM 工艺参数的优化提供精准参考,从而避免重复繁琐的试验研究工作[8-10]。因此,本文以GH4169 镍基高温合金为研究材料,采用ANSYS 有限元软件对不同激光功率和扫描速度条件下SLM 成形过程中的温度场变化及热循环过程进行数值模拟研究,通过系统性分析来揭示SLM 温度场的演变机制及其对于最终制件性能的影响,旨在为工艺参数的优化和成形缺陷的预测提供可靠技术手段。

2 SLM 温度场仿真模型的建立

2.1 三维瞬态温度场基本方程

SLM 成形过程中,随着激光的快速移动,熔化层合金材料发生着剧烈的热循环过程,其热物性参数也会随温度一起变化。因此,对于SLM 成形温度场分析是一个典型的三维非线性瞬态热传导问题,其控制方程公式为

式中:ρ 为材料密度,kg/m3;,c 为材料比热,J/(kg·K);T 为温度;t 为时间;kx、ky、kz分别为材料沿x、y、z 方向的热传导系数,W/(m·K);Q=Q(x,y,z,t) 为物体内部的热源密度,W/kg。

2.2 仿真模型的建立

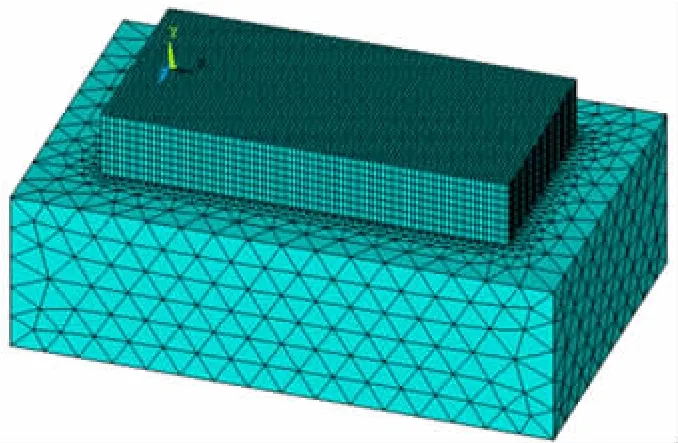

结合实际工艺试验情况,本文建立了SLM 成形过程温度场有限元仿真模型,见图1。模型上部分为GH4169 镍基高温合金(熔点约为1 320 ℃)粉末床体,尺寸为1.2 mm×0.51 mm×0.2 mm(长×宽×高),共分为4 层,每层厚度为0.05 mm。模型下部分为Q235 钢材质成形基板,尺寸为1.60 mm×0.91 mm×0.50 mm(长×宽×高)。对粉末床和基板进行网格划分时,均采用了八节点六面体SOLID70 三维热实体单元。为提高数值模拟准确性,粉末床模型划分单元尺寸较小,为0.012 5 mm×0.012 5 mm×0.025 mm。成形基板采用自由网格划分,单元尺寸较大,为0.1 mm。

图1 SLM 成形过程温度场有限元仿真模型

2.3 激光热源模型及加载

创建热源模型对温度场模拟起着至关重要的作用,它直接影响到其准确性和真实性。根据激光能量分布特点,本文选择了最符合实际情况的高斯热源模型,其函数表达式为

式中:q 为激光功率密度;A 为材料对激光的吸收率;P 为激光输入功率;R 为激光光斑半径;r 为合金粉末床上任意点距离激光光斑中心的距离。

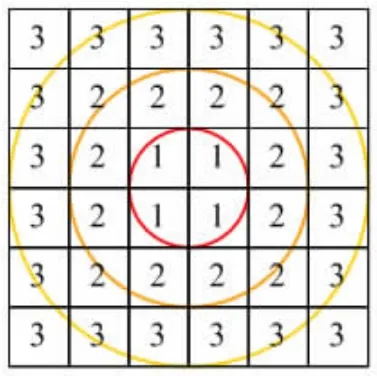

在SLM 温度场模拟过程中,设定上述高斯热源沿着粉末床模型的长边方向按照“蛇形”轨迹进行往复扫描,扫描路径间距为0.06 mm。图2 为高斯热源在粉末床模型上的加载示意图。假设该热源可一次性作用于6×6 个合金粉末单元(见图2),即扫描单道宽度为0.075 mm,则完成每一层粉末的扫描加工,热源需要往复8 次。同时考虑到高斯热源的能量分布特点,采用设定不同热流密度的形式,将高斯热源施加到粉末床模型的各个单元上,具体设定方式见图2,热源中心的“1”单元施加最大热流密度,“2”单元热流密度次之,“3”单元热流密度最小。模拟过程中扫描轨迹的实现,以及各个模型单元的激活和热流密度的施加均是采用生死单元技术与APDL 参数化语言来实现的。

图2 高斯热源在粉末床模型上的加载示意图

3 数值模拟结果与分析

3.1 粉末床模型各层节点温度循环

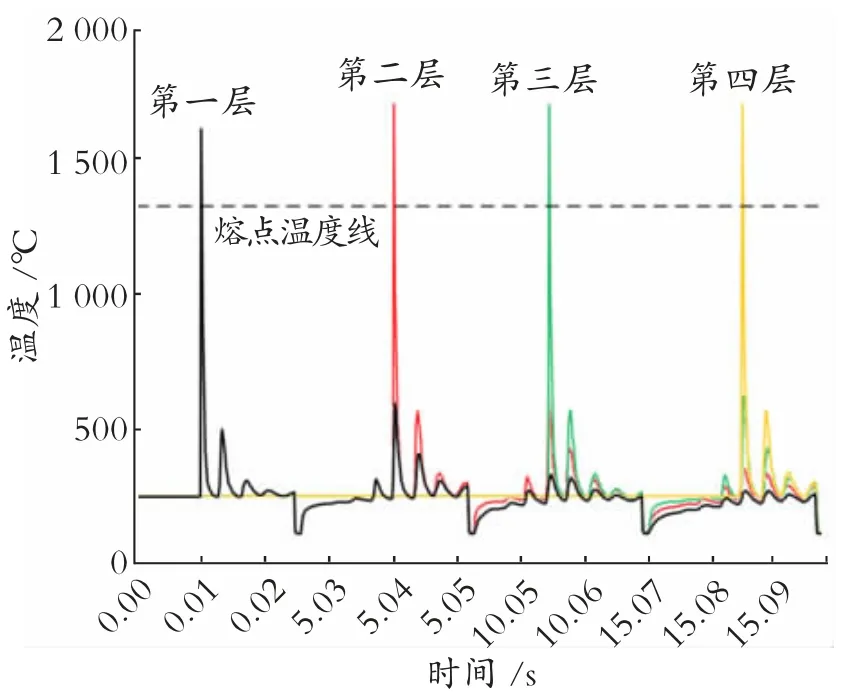

设定激光功率为170 W、扫描速度为400 mm/s条件下,通过数值模拟所得粉末床模型各层中间单元节点处的温度循环曲线见图3。

图3 粉末床模型各层中间单元节点处的温度循环曲线

由图3 可以看出,在SLM 成形过程中,粉末床模型各层中间单元均经历了急热急冷的温度循环过程。当高斯热源施加到该单元时,温度急剧上升至约1 700 ℃,使得热源区域内合金粉末瞬间熔化并形成微小熔池;而当热源离开后,熔池热量迅速向基板和粉末床传导,其温度又急剧下降至约250℃。由于上述急速冷却过程可以有效抑制金属晶粒长大以及合金元素偏析,使得金属基体中固溶的合金元素无法析出而均匀分布于基体中,从而获得晶粒细小、组织均匀的微观组织,因此制件的综合力学性能也非常优异。同时当热源施加于上层粉末床模型单元时,均会对其下方单元产生热影响,因此各层单元在经历了第一个较大温度波峰后,随着热源的移动,又会经历不同次数的较小温度波峰。

3.2 激光功率对温度场的影响

激光功率和扫描速度是影响SLM 成形过程温度场变化的两个主要参数,同时由于两参数的设定对于温度场的影响具有交互作用,因此本文首先在设定扫描速度为400 mm/s 的条件下,研究不同激光功率对于SLM 温度场变化及热循环过程的影响规律,进而实现对于激光功率参数设定的优化。

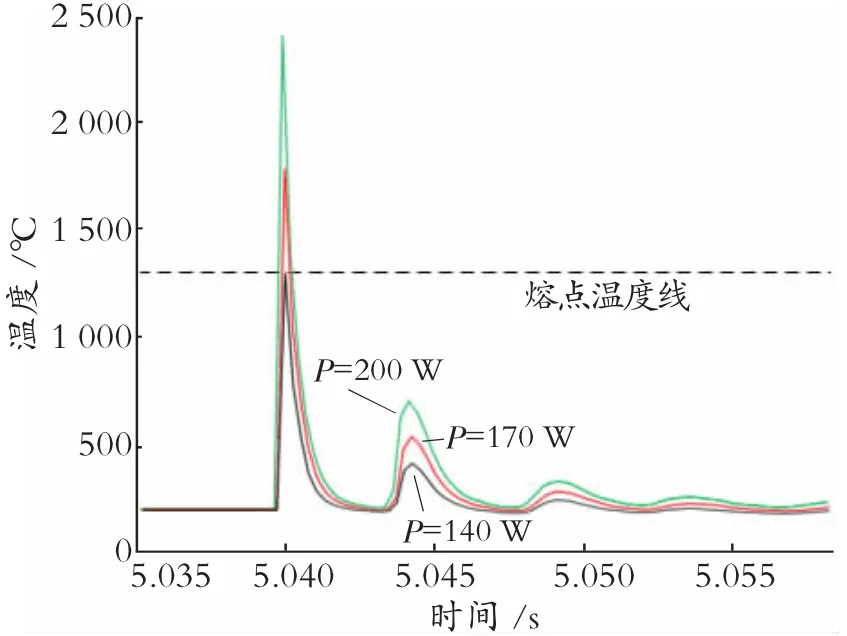

图4 为不同激光功率条件下,通过数值模拟所得到的粉末床模型第二层中间单元节点处的温度循环曲线。

图4 不同激光功率条件下粉末床模型第二层中间单元节点处的温度循环曲线

由图4 可以看出,随着激光功率P 的增加,粉末床模型第二层中间单元所经历的第一个温度峰值也明显提升,这是由于在较大激光功率作用下,合金粉末可以在较短时间内吸收更多能量进而温度迅速升高。当激光功率P=140 W 时,激光热源加载到单元上所达到的最高温度约为1 300 ℃,由于该温度略低于GH4169 镍基高温合金熔点,因此也无法实现合金粉末的熔化;当激光功率升高到170 W时,粉末床模型单元被激活时的瞬时温度可以达到约1 700 ℃,由于该温度足够使合金粉末迅速熔化,因此较为适宜;当激光功率继续升高至200 W 时,粉末床模型单元的瞬时温度可达到约2 400 ℃,由于该温度十分接近合金粉末材料的沸点,且极易引起制件高温变形,因此不利于SLM 成形过程。

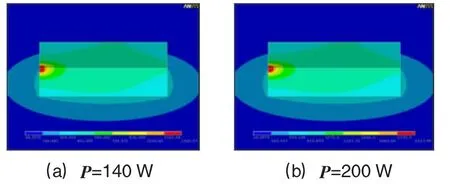

图5 为不同激光功率条件下,分别为P=140 W和P=200 W 时,粉末床上最后一个单元被激活时刻的温度场分布情况。

图5 不同激光功率条件下粉末床上最后一个单元被激活时刻的温度场分布情况

由图5 可以看出,不同激光功率条件下所形成的温度场分布形式相似,热源中心的温度最高,而远离热源中心区域的温度呈梯度下降趋势。在激光功率为200 W 的条件下,粉末床的整体温度也相对更高,有利于合金粉末的充分熔化以及道间和层间的熔合;但同时所产生的温度梯度也较大,容易导致制件的翘曲和变形。

3.3 扫描速度对温度场的影响

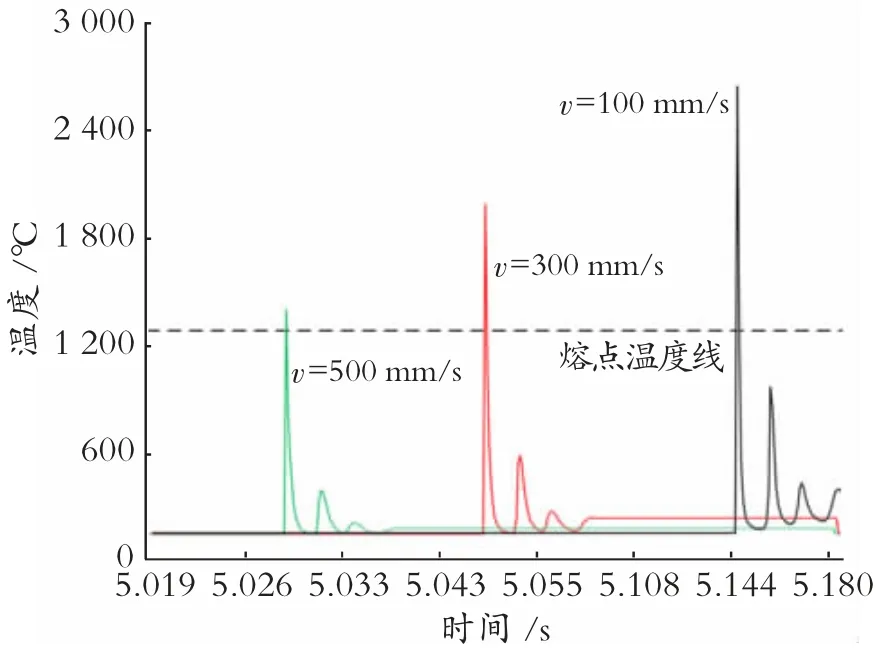

本文在设定激光功率为170 W 条件下,研究了不同扫描速度对于SLM 温度场变化及热循环过程的影响规律。图6 为不同扫描速度条件下,通过数值模拟所得到的粉末床模型第二层中间单元节点处的温度循环曲线。

图6 不同扫描速度条件下粉末床模型第二层中间单元节点处的温度循环曲线

由图6 可以看出,随着扫描速度的升高,粉末床模型第二层中间单元所经历的第一个温度峰值呈下降趋势。当热源扫描速度较小时(v=100 mm/s),粉末床模型单元能充分吸收激光能量,进而达到较高的温度峰值,约为2 600 ℃,但该温度也极易造成合金粉末的过热飞溅和碳化,以及最终制件的高温变形;当热源扫描速度较大时(v=500 mm/s),粉末床单元所吸收的激光能量相对较少,所达到温度峰值约为1 400 ℃,可能会导致热源边缘区域的合金粉末无法充分熔化,造成成形缺陷。

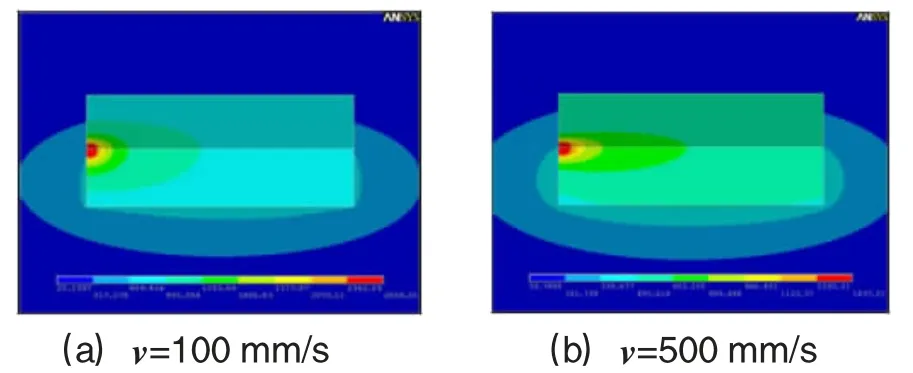

图7 为不同扫描速度条件下,分别为v=100 mm/s 和v=500 mm/s 时,粉末床上最后一个单元被激活时刻的温度场分布情况。

图7 不同扫描速度条件下粉末床上最后一个单元被激活时刻的温度场分布情况

由图7 可以看出,在扫描速度v=100 mm/s 条件下,粉末床的整体温度较高,但沿各个方向的温度梯度也较大;在扫描速度v=500 mm/s 条件下,以热源为中心的温度场分布沿扫描方向被明显拉长,粉末床的整体温度和温度梯度相对较低。

4 结论

以GH4169 镍基高温合金为研究材料,采用ANSYS 有限元软件对选区激光熔化过程中的温度场变化及热循环过程进行了数值模拟研究。系统性地分析了SLM 主要工艺参数激光功率和扫描速度对温度场演变及制件性能的影响规律。具体研究成果如下。

1) 基于三维非线性瞬态温度场控制方程,建立了SLM 成形过程温度场有限元仿真物理模型,同时根据激光能量分布特点创建了高斯热源模型,并实现了热源能量在粉末床模型单元上的科学加载方式。

2) 基于SLM 的逐层熔化沉积成形过程,粉末床模型各单元均要经历急热急冷的温度循环,而且循环曲线由一个较大温度波峰和若干个较小温度波峰组成。

3) 合理的激光功率设定有利于合金粉末的充分熔化以及道间和层间的熔合。过低功率激光热源加载到粉末床模型单元上所达到的最高温度无法实现合金粉末的充分熔化;随着激光功率的增加,粉末床模型单元所经历的第一个温度峰值明显提升;但激光功率过高易导致合金粉末过热、粉末床温度梯度较大以及制件翘曲变形。

4) 随着激光热源扫描速度的升高,粉末床模型单元所经历的第一个温度峰值呈下降趋势。较小的扫描速度能够使粉末床模型单元充分吸收激光能量,温度峰值升高,但也极易造成粉末床温度梯度较大,合金粉末过热以及制件高温变形;较大的扫描速度易导致热源中心温度过低,热源边缘区域的合金粉末无法充分熔化,造成成形缺陷。