有限元模拟仿真在压力容器对接接管焊缝相控阵超声检测工艺设计中的研究与验证

魏荣帅, 陈 宇, 周凤革, 杨 高, 冶金辉

1. 哈电集团(秦皇岛)重型装备有限公司,河北 秦皇岛 066206 2. 机械工业哈尔滨焊接技术培训中心,黑龙江 哈尔滨 150046 3. 一重集团大连核电石化有限公司,辽宁 大连 116014

0 引言

加氢反应器是石油化工中最重要的设备之一,在国民经济中占有重要地位,是被称为“大国重器”的设备。它的作用是通过提炼提高石油的利用率和附加值。加氢反应器的性能和质量直接影响了炼油厂的生产效率和经济效益,也关系到国家的能源安全和环境保护。

针对加氢反应器这种大壁厚压力容器的窄间隙接管焊缝一直是无损检测的难题,提高焊缝中裂纹、未熔合、夹渣等缺陷的检出率,对安全运行具有重要意义。目前常采用的射线检测技术由于接管焊缝特殊结构复杂和超大壁厚的影响,检测难度大,检测周期过长;而常规的脉冲反射法超声检测,由于受到马鞍状焊缝结构、壁厚、曲率和表面堆焊层的影响以及检测位置的局限性,存在缺陷信号识别难、缺陷定性及定位难、焊缝全覆盖难等问题[1]。

相控阵超声检测技术作为目前超声检测的前沿技术,利用相控阵技术和计算机软件来控制超声波延时聚焦法则,结合扇形扫查,波束可以尽可能全覆盖接管焊缝检测区域,得到直观的可记录图像结果[2]。其检测效率、缺陷检出率、定性及定量精度等方面都较常规超声具有明显优势。

一重集团大连核电石化有限公司组织有关行业知名机构和厂家成立联合课题组,通过建立3D仿真模型,利用无损检测专业仿真软件CIVA,验证检测工艺中探头和前端距的选择是否满足标准中波束覆盖的条件;建立有缺陷3D模型,对不同位置和尺寸的坡口未熔合、夹渣、横向裂纹、纵向裂纹进行模拟仿真分析,总结不同类型缺陷响应变化规律及特征,为实际检测提供理论依据[3]。

1 仿真基本理论

1.1 检测仿真理论

CIVA 声场仿真是基于Pencil 法修正的瑞利积分模型,属于半解析法中的一类。瑞利积分将探头离散成点源的形式,并假设每个点源在辐射面上分布。对于每个观察点,利用弹性动力学Pencil 法对每个点源在观测点产生的声压幅值进行计算[5]。

1.2 缺陷散射模型理论

CIVA 根据缺陷的性质集成了3 种缺陷散射模型:基尔霍夫(Kirchhoff)近似缺陷散射模型特定面向于面积状(可以包含多个平面)裂纹缺陷和体积空腔缺陷来进行处理[6];几何衍射理论(geometrical theory of diffraction,GTD)模型依据几何射线理论,特定面向于模拟裂纹边缘衍射回波;Kirchhoff and GTD 模型特定面向于模拟仿真裂纹缺陷的反射和衍射回波[7]。GTD 模型来进行修正基尔霍夫边缘衍射场,同时采用物理衍射理论(physical theory of diffraction,PTD)将Kirchhoff 和GTD 模型间的优点进行结合。

通过3 种缺陷散射模型,分别模拟未熔合、夹渣、裂纹等不同尺寸,位置和深度的模拟缺陷(共48个)。仿真相控阵超声波束在筒体外壁和接管内壁检测时模拟缺陷的响应情况,进而为相控阵超声探头和检测工艺的制定提供理论依据。

2 仿真建模

2.1 仿真设置

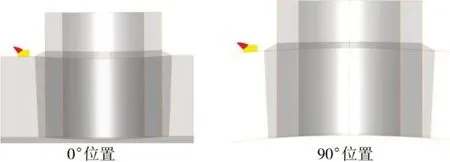

窄间隙接管焊缝3D 模型采用CIVA 默认接管模型,如图1所示。该工件的材质为20#钢,壁厚为260 mm,接管直径304 mm,横波声速3 230 mm/s,纵波声速5 920 mm/s。

图1 接管模型示意Fig.1 Nozzle model

为满足不同深度位置缺陷的检测灵敏度,在外壁检测时选择2.25 MHz 和5 MHz,内壁检测选用2.25L64-1*10 双晶探头,内壁检测和外壁检测相结合以防止在实际检测过程中出现漏检情况[8]。外壁检测时,第一分区选择AL MHz 32晶片探头,第二、三、四分区选择AXL 2.25MHz 32晶片(近表面检测探头需要放置于打磨后的余高上,本次仿真暂未考虑)。探头和楔块实际参数如表1所示。

为保证波束覆盖满足标准要求和检测不同深度缺陷的检测灵敏度,需在外壁检测时设置多个检测通道以满足检测需求,如表2和图2a所示。为避免缺陷因马鞍型扫查路径造成的波束偏转而出现漏检或检测效果较差的情况[9],在内壁添加一组双晶纵波直探头检测通道进行对比,如图2b所示。

表2 模拟扫查区分Table 2 Zonal scanning

图2 内壁和外壁覆盖示意Fig.2 Inner/outside beam coverage

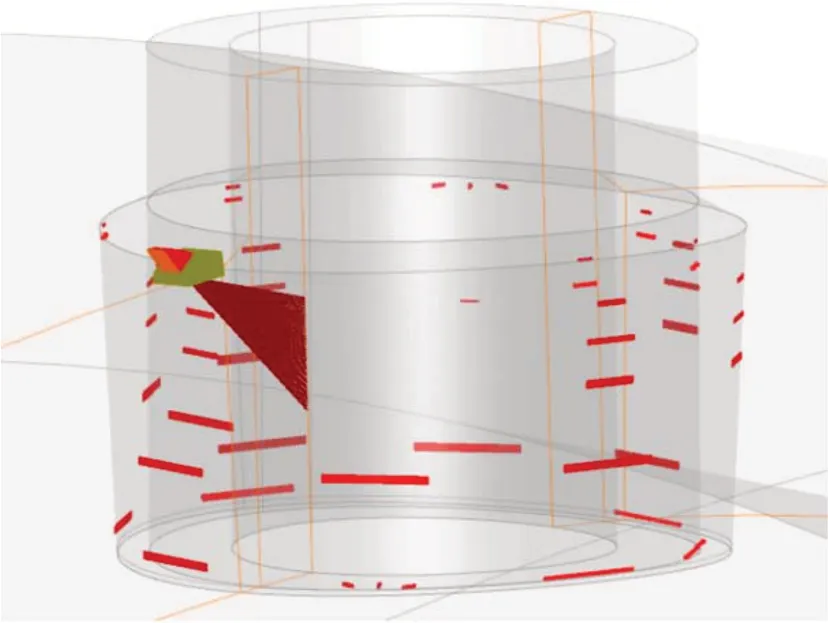

2.2 仿真缺陷

结合以往现场实际情况,在仿真建模过程中针对不同角度、不同深度和不同坡口面添加模拟缺陷(共48个缺陷),同时为了归一化对比和验证检测工艺对缺陷的检出、定位、定性的能力,故添加2横孔进行对比验证。缺陷在工件中排布如图3所示。

图3 模拟缺陷示意Fig.3 Simulated artificial defects

2.3 CIVA模拟缺陷响应仿真和实际检测结果

2.3.1 外壁模拟仿真和实际检测结果

信号模拟器根据不同的目标运动场景生成对应的包含多普勒信息的微波信号,分别模拟了目标匀速运动以及变速运动的场景。

模拟仿真AL 5MHz,AXL 2.25MHz四个分区检测结果,并通过横通孔2 mm×50 mm进行缺陷检测灵敏度进行归一化处理,以此来判断缺陷的检测能力,为实际检测提供一定的对比参考。焊缝裂纹、夹渣、坡口未熔合缺陷响应扇扫图像如图4所示,与横通孔回波幅值进行归一化对比如图5所示。

图4 接管缺陷外壁扇扫仿真Fig.4 Simulation result from outside of Nozzle

图5 焊缝填充区夹渣和2横孔回波幅值对比Fig.5 Comparing the amplitude of slag and 2 SDH

图6 不同分区模拟缺陷的归一化幅值Fig.6 Normalized amplitude of simulated defects in different zones

通过分析归一化后各个模拟缺陷的幅值[10],可以发现在外壁检测时4个分区波束能够满足对接管焊缝的有效覆盖(近表面缺陷除外)。在检测过程中除横向裂纹外,其余类型缺陷检测灵敏度均能满足标准规定的要求;其中夹渣缺陷的检测灵敏度要远高于其他缺陷,未熔合缺陷检测灵敏度要较低。横向裂纹幅值非常低,需要辅助平行扫查方式针对横向裂纹进行检测。

根据仿真情况,在实际模拟试块上采用外壁仿真探头进行实际检测,检测结果如图7所示。实际检测结果与仿真结果较为接近。

图7 模拟试块外壁检测结果Fig.7 Qualification block testing result from outside

2.3.2 内壁模拟仿真和实际检测结果

采用双晶纵波直探头2.25L64-1*10,通过栅格扫查实现在接管内壁的相控阵超声检测,并通过横通孔2 mm×50 mm 进行缺陷检测灵敏度归一化对比。内壁模拟缺陷仿真结果如图8所示。

图8 内壁部分模拟缺陷线扫仿真结果Fig.8 Simulation result from inner side of Nozzle

图9 内壁检测归一化幅值Fig.9 Inner side amplitude comparing

根据仿真情况,在实际模拟试块上采用内壁仿真探头进行实际检测,检测结果如图10所示。可以发现所有未熔合,裂纹和夹渣缺陷。只是上表面和下表面横向裂纹幅值较低。

图10 模拟试块内壁检测结果Fig.10 Qualification block testing result from inner side

3 结论

应用CIVA 仿真软件对接管焊缝进行模拟仿真,内、外壁检测均可有效检出所有缺陷。其中受到工件马鞍形状的影响,在筒体外壁检测时部分缺陷响应幅值低相对较差,而从接管内壁检测效果更佳。

综上所述,借助于有限元模拟仿真,联合课题组采用内壁直入射法和外壁斜入射法的组合相控阵检测方式,可有效检测出模拟试块中的全部缺陷,并能够准确地定性、定量,符合NB/T 47013.15-2021的要求。目前,这项研究成果已通过相关技术评审,将在以3000吨级浆态床反应器为代表的压力容器制造、在役检测中得到广泛的应用。