背压对气液针栓单元喷雾分布特性的影响

李子光,成鹏,李清廉,白晓,曹鹏进

国防科技大学 空天科学学院 高超声速冲压发动机技术重点实验室,长沙 410073

针栓式喷注器因具有结构简单、固有燃烧稳定性和可深度变推力等特点,在液体火箭发动机领域得到了广泛的应用,例如美国阿波罗登月舱下 降 级 发 动 机[1](Lunar Module Descent En⁃gine, LMDE)和中国落月探火着陆器的下降级发动机均采用针栓式喷注器[2-5]。与针栓式喷注器的广泛应用相比,人们对针栓式喷注器喷雾燃烧特性的认识仍然有限。自19 世纪50 年代以来,针栓式喷注器的设计和使用严重依赖于工程经验。为了揭示针栓式喷注器破碎雾化的基本机理,明晰其喷雾空间分布特征和雾化特性,美国、韩国、中国等国家的相关研究机构已经对针栓式喷注器的雾化过程和喷雾特性进行了大量的研究,尤其是针栓式喷注器的喷雾分布特性。Lee 等[6]通过实验研究了径向缝型气液针栓式喷注器在不同环缝厚度下的喷雾模式。张彬[7]和王凯[8]等分别对径向孔型气液针栓单元和液液针栓单元的一次破碎过程进行了数值仿真研究,阐明了针栓单元在大气环境下的喷雾形态和喷雾场结构。Fang 等[9]通过实验研究了主要结构参数对径向缝型气液针栓式喷注器喷雾锥角的影响。Son[10-12]和Zhou[13]等针对径向缝型气液针栓式喷注器提出了预测喷雾锥角的经验公式。Cheng等[14-15]通过理论分析,针对液液针栓式喷注器提出了精度较高的喷雾锥角预测模型。张波涛等[16-18]基于冷态实验和理论分析,提出了径向孔型气液针栓单元的喷雾锥角经验公式和节流条件下的喷雾锥角模型。由此可见,当前对于针栓式喷注器喷雾分布特性的研究主要集中在喷雾形态和喷雾锥角随结构和工况参数的变化方面,并建立了多种预测喷雾锥角的理论或者半经验模型。

虽然当前已对针栓式喷注器喷雾分布特性进行了大量的研究,但是基本局限在大气环境下。由于环境气体的密度差异,液体火箭发动机工作时燃烧室内的高压环境会导致喷雾分布与在大气环境下的喷雾分布存在很大差别。许多研究人员通过实验研究了背压对各类液体火箭发动机喷嘴喷雾特性的影响。曹智程[19]设计了内径为280 mm 的反压舱,在0.8 MPa 背压环境中对气液同轴直流离心喷嘴进行了雾化实验,结果表明:反压舱能够提供模拟液体火箭发动机燃烧室的压力环境。Lee 等[20]采用液氮和氮气在背压为2.98~9.88 bar(1 bar=100 kPa)条件下开展了径向缝型气液针栓式喷注器的雾化实验,并考虑推进剂密度变化修正了先前提出的喷雾锥角模型。Bai 等[21]在反压舱中开展了液体中心式气液同轴离心式喷嘴的冷态雾化实验,研究了背压对自激振荡的影响规律。Wang 等[22]观察到了离心式喷嘴在背压升高时喷雾锥的收缩现象。Kim 等[23]研究了背压对离心式喷嘴喷雾锥角和破碎长度的影响,发现液膜破碎前喷雾锥角基本不变而破碎后喷雾锥角变化较大。此外,De Corso 等[24]研究了不同背压下柴油喷嘴的雾化特性,观测到破碎后的喷雾锥在内外压差的作用下收缩。由此可见,背压对不同类型喷嘴的喷雾特性影响显著,原因在于背压的变化会直接改变环境密度,环境密度的变化既影响气态推进剂的喷注状态,又改变液态推进剂受到的气动力作用大小,最终改变了推进剂的破碎雾化过程及其形成的喷雾分布。因此,为了进一步明晰气液针栓式喷注器的喷雾分布特性,还需要在背压环境下开展大量研究。

总的来说,现有研究虽获得了许多关于针栓式喷注器喷雾分布特性的成果,但目前鲜有关于背压对针栓式喷注器喷雾分布特性影响的研究。背压对气液针栓式喷注器喷雾分布特性的影响尚不明确,同时在针栓式喷注器喷雾特性的综述报道[25-26]中也指出亟需开展背压对针栓式喷注器喷雾特性影响的研究。为了探究背压对气液针栓式喷注器喷雾分布特性的影响,本文以径向孔型气液针栓单元为研究对象,在不同背压环境下开展了冷态雾化实验,结合图像处理研究了背压对喷雾形态和喷雾空间分布的影响,为气液针栓式喷注器的设计和工况选取提供了参考。

1 实验方法

1.1 实验对象与实验系统

本研究所采用的气液针栓单元由中心液体通道和外侧气体通道部件组成,两者共同形成矩形气膜喷注通道,针栓单元的结构如图1(a)所示,径向喷孔和轴向气膜结构示意如图1(b)和图1(c)所示。该针栓单元由轴对称气液针栓式喷注器简化设计而来,在保持气膜厚度、喷孔尺寸、跳过距离不变的前提下,将环形气膜简化为平面气膜,设计了具有3 个径向喷孔的气液针栓单元。针栓单元的主要结构尺寸如表1 所示。

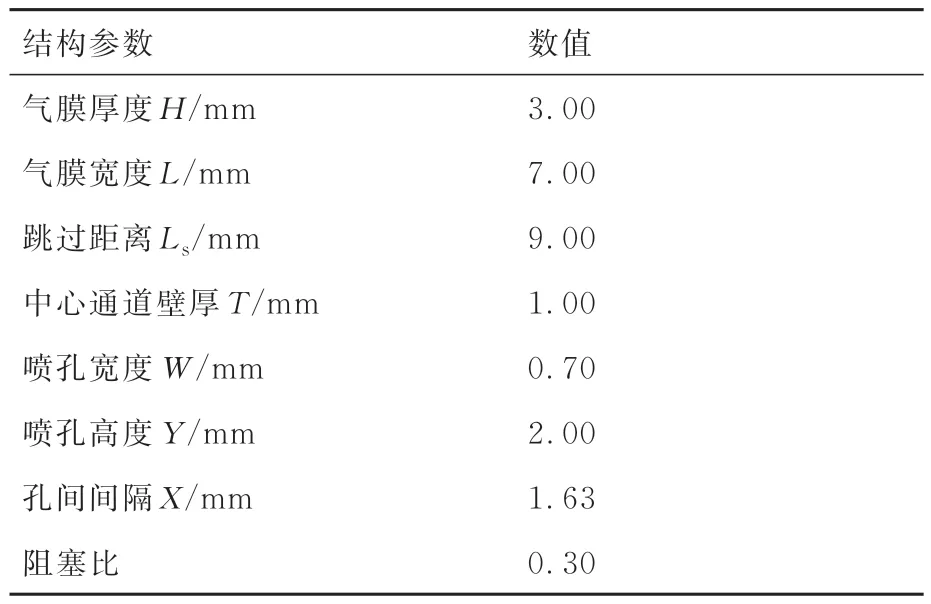

表1 针栓单元结构参数Table 1 Structure parameters of pintle injector element

图1 针栓单元结构示意图Fig.1 Structure diagram of pintle injector element

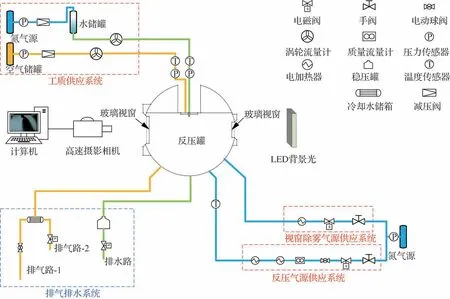

常流式反压雾化实验系统由工质供应系统、反压罐本体、反压气源供应系统、视窗除雾气源供应系统、排气排水系统、中央控制系统(未示出)等组成,系统工作原理如图2 所示,反压罐本体如图3 所示。工质供应系统为挤压式供应系统,采用高压氮气作为增压介质,采用过滤水和干燥空气代替液氧和气甲烷作为模拟工质。反压罐外形为球形,内部最大直径500 mm,能够提供的背压范围为绝对压力0.1~6.0 MPa。反压罐上安装有定制的K 型热电偶和KQ-SPB105 型压力变送器,可分别对反压罐内的温度和压力进行实时监测,温度量程和精度分别为0~1 000 K、0.5%F.S.,压力量程和精度分别为0~10 MPa、0.5%F.S.。此外,中央控制系统根据传感器监测数据控制进排气管路上的电动球阀开度以实时调节背压压力,从而保证实验时背压稳定。测控系统由温度传感器、压力传感器、涡轮流量计和测控机柜组成,可以测量工质流量、环境背压、喷前压力、环境温度等信息。相比传统的矩形或圆柱形反压舱,所搭建的反压雾化实验系统光学可测角度更多,常流式进排气系统与中央控制系统配合提供的背压环境更为稳定。

图2 常流式反压雾化实验系统图Fig.2 Diagram of normal flow backpressure atomization experimental system

图3 反压罐本体Fig.3 Anti-pressure tank body

1.2 实验工况

依托常流式反压雾化实验系统建立了3 种不同 的 稳 定 背 压 环 境(0.5 MPa、1.0 MPa 和1.5 MPa),环境温度为常温(298 K),通过改变气液质量流量,在每种背压环境下开展了6 个不同局部动量比(Local Momentum Ratio,LMR) 工况下的冷态雾化实验,LMR 的定义为

式中:ml、mf分别为液体质量流量和气体质量流量;vl、vf分别为液体喷注速度和气体喷注速度;n为喷孔数量;W为喷孔宽度;L为气膜宽度。

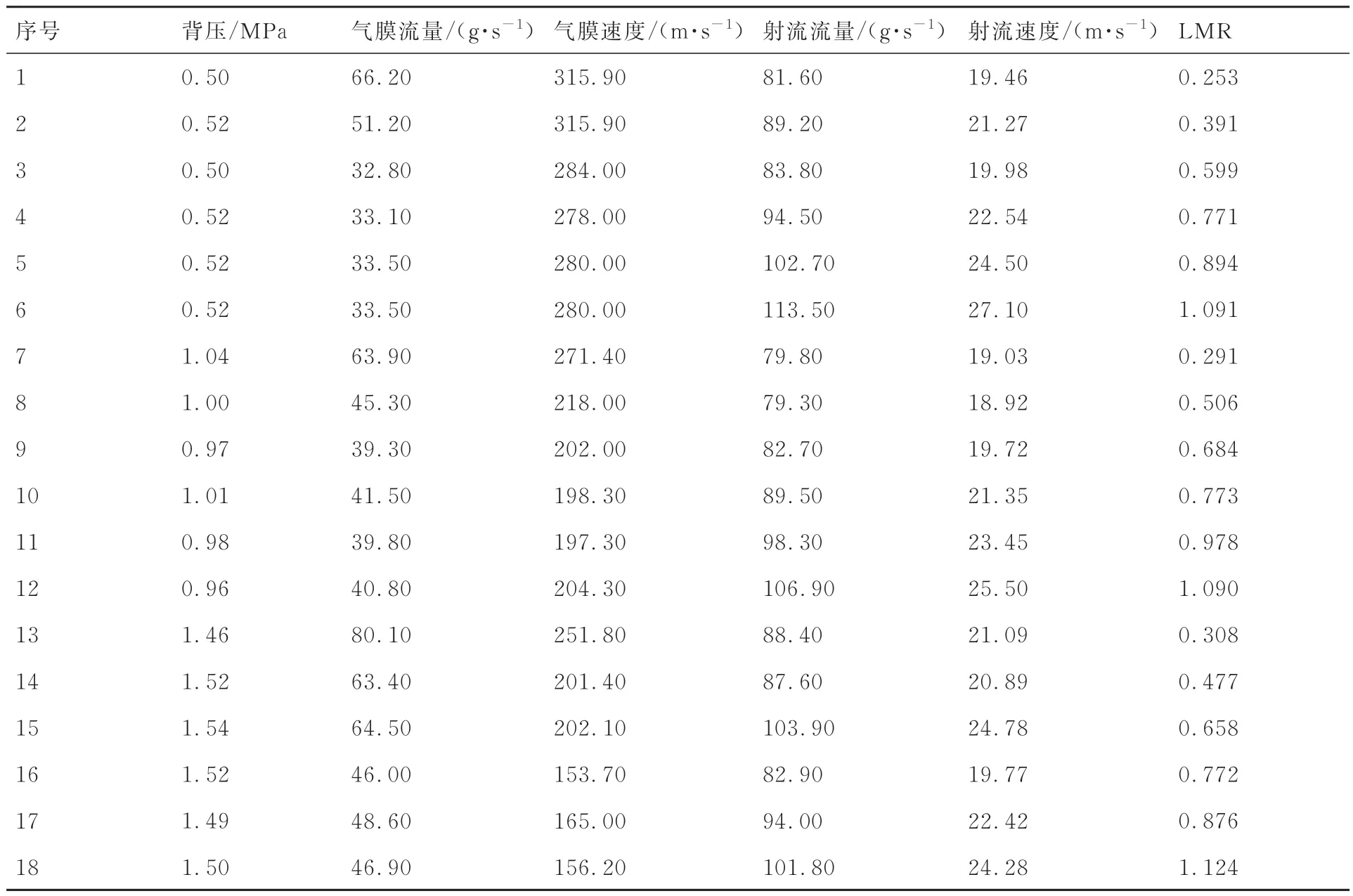

在不同背压环境下,LMR 的变化范围基本一致,实验时的实际背压与目标背压最大误差为4%,具体工况参数如表2 所示。

表2 实验工况参数Table 2 Test condition parameters

1.3 背景光成像系统与图像处理方法

实验采用背景光成像系统来获取气液针栓单元的瞬态喷雾图像,该系统主要由高速摄影相机、背景光源和计算机组成,如图2 所示。本研究中所用的背景光源为LED 面光源,可以生成均匀的背景光。高速摄影相机为Photron FSATCAM SA-X2,与Nikon ED 200 mm 定焦镜头配合使用。拍摄喷雾时,所采用的帧频为20 000 f/s,曝光时间为1/100 000 s,图像分辨率为1 024 pixel×672 pixel。

为了准确并定量地对气液针栓单元的喷雾结构进行分析,需要对图像进行相应的处理,例如划分喷雾和背景部分,提取喷雾边界、喷雾半锥角等信息。为了使喷雾结构更加清晰,采用以下流程对喷雾图像进行处理和特征提取:滤波去噪、物景分割、统一背景、提取轮廓。首先对图像进行均值滤波,在尽可能保留图像原始信息的同时弱化噪声,滤波后的图像如图4(a)所示。然后采用一种自适应阈值确定方法(Otsu 方法)对图像进行分割,该方法适用于喷雾与背景的对比度存在差异的图像,可对喷雾部分实现较为精准的分割,图像灰度直方图及自适应阈值如图4(b)所示。接着,将分割出的背景区域(不包含针栓头)统一成纯白色,即将背景区域的灰度值赋予饱和灰度值1,而喷雾部分则保持原状,不做处理,结果如图4(c)所示。为了使喷雾与背景的界限更加明显,在统一背景的基础上对图像进行二值化,将喷雾部分的灰度值设置为0 即可,二值图像如图4(d)所示。

图4 喷雾图像处理过程Fig.4 Spray image processing process

最后,采用Sobel 算法对二值图像进行边缘检测,提取喷雾轮廓,提取得到单张图像的喷雾轮廓如图5(a)所示。将提取得到的喷雾轮廓与原始喷雾图像进行叠加,如图5(b)所示,可见喷雾与提取的轮廓对应关系较好。在此基础上,对提取得到的1 000 张瞬态喷雾轮廓进行平均处理,获得时均喷雾轮廓,如图5(c)所示。采用时均喷雾轮廓的最外侧轮廓作为射流迎风面边界轮廓线。喷雾半锥角的提取参考文献[14],将时均射流迎风面边界轮廓中心与气膜流向的夹角作为喷雾半锥角,如图5(d)所示。此外,为了对比大气环境与背压环境下的喷雾结构,采用灰度拉伸的方法[27]实现了喷雾结构的显化处理。对喷雾图像的处理主要采用开源软件ImageJ完成。

图5 喷雾轮廓提取Fig.5 Spray contour extraction

2 结果与讨论

2.1 气液针栓单元喷雾形态

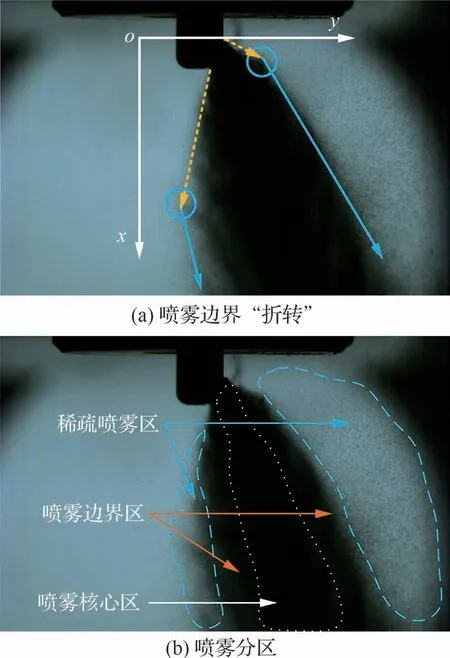

为便于描述气液针栓单元的喷雾形态,在此将气膜的流动方向记为x方向,将径向射流的流动方向记为y方向,如图6(a)所示。径向射流在气膜的作用下向x方向弯曲,伴随着连续射流的破碎雾化,形成扇形喷雾场。气液针栓单元形成的喷雾场具有3 个比较明显的特征:① 喷雾场中心液雾浓密,喷雾场两侧液雾稀疏,中心液雾浓密区域与两侧液雾稀疏区域之间存在液雾浓密相间的过渡区域;② 在喷雾场下游,过渡区域以内的液雾向喷雾场中心收缩,喷雾边界存在明显的“折转”特征;③ 背压环境下形成的喷雾扇内部充实、液雾浓密,喷雾场整体较为连续。

图6 喷雾场组成Fig.6 Composition of spray field

2.1.1 喷雾场分区

根据喷雾的浓密分布,将气液针栓单元的喷雾场划分为喷雾核心区、喷雾边界区和稀疏喷雾区3 个区域,如图6(b)所示。

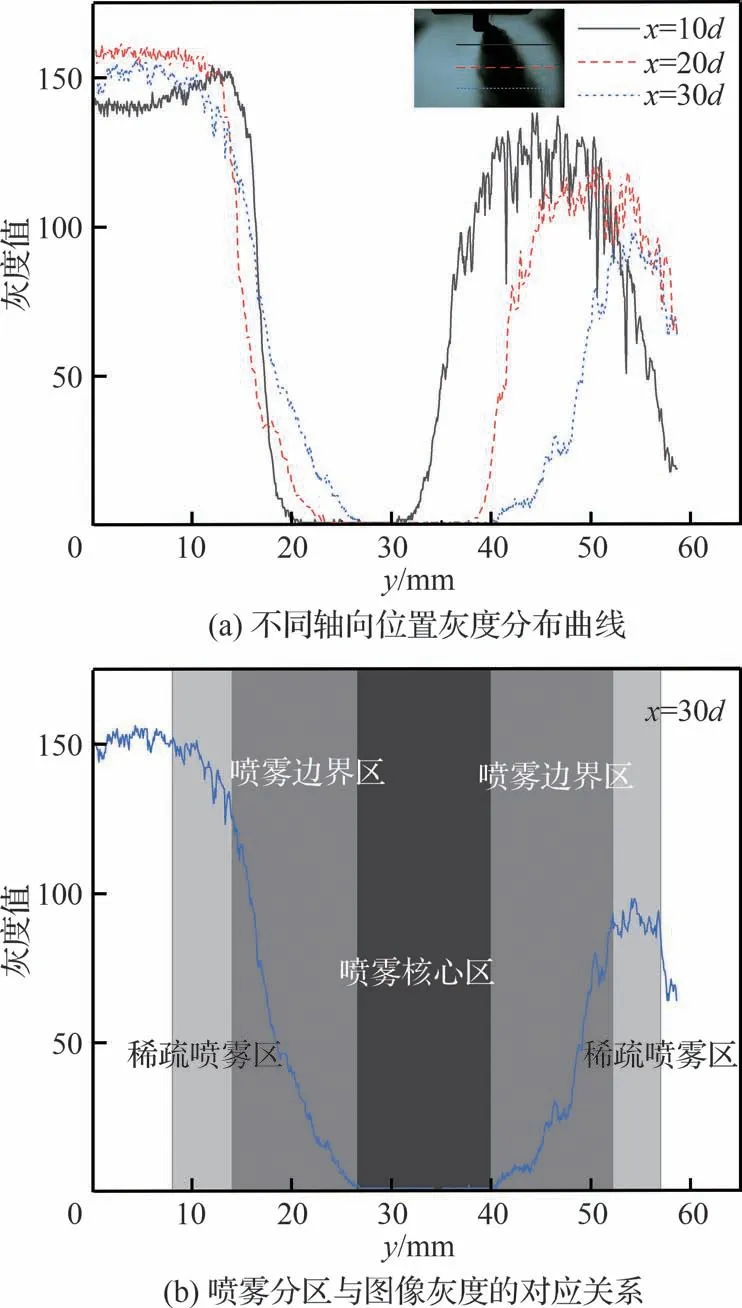

为了定量描述喷雾分布的浓密程度,在x=10d,20d,30d(d为径向喷孔的水力直径)位置处沿y方向跨越喷雾场提取了当地的图像灰度线,灰度线位置与其对应灰度值分布如图7(a)所示。在此以x=30d位置处的灰度线为例,明确了喷雾场分区与图像灰度的对应关系,如图7(b)所示。灰度值位于0 附近的区域对应着喷雾核心区,该区域喷雾最为浓密。x=10d,20d,30d位置处喷雾核心区的宽度分别为9.2d、11.5d和10.7d。喷雾核心区沿y方向的分布表明:在喷雾向下游发展过程中,喷雾核心区范围先扩大,随后有所收缩。喷雾核心区两侧灰度值快速变化(喷雾左侧灰度值快速下降、喷雾右侧灰度值快速上升)的区域对应着喷雾边界区,灰度值的快速变化与当地液雾浓密程度的变化相对应,灰度值下降表示该范围内的喷雾呈现出从稀疏液雾到浓密液雾的变化。在x=10d,20d,30d位置处,喷雾场左侧边界区的宽度分别为4.6d、7.7d和12.3d,右侧边界区的宽度分别为3.8d、5.4d和9.2d,喷雾两侧的边界区宽度均随x方向距离的增大而增大。从喷雾边界区向外,可以发现x=10d,20d,30d灰度线上的图像灰度值存在上下波动,灰度值的上下波动表明该区域喷雾稀疏,分布不均匀,对应着边界区两侧的稀疏喷雾区。相比喷雾右侧灰度值的波动幅度,喷雾左侧灰度值的波动幅度较小,这是由于喷雾右侧为迎风侧,射流与气膜相互作用强,破碎雾化更为剧烈。同时在喷雾迎风侧距离喷嘴越远的位置,稀疏喷雾区的图像灰度值越小,液雾相对浓密。这是因为近喷嘴区域径向射流仍为连续液柱,尚未完成一次破碎,因而近喷嘴区域液雾较为稀疏;在喷雾向下游运动时伴随着一次破碎和二次雾化的发生,射流雾化程度不断完善,所以离喷嘴较远位置的液雾相对稠密。

图7 喷雾场不同轴向位置喷雾浓密分布示意图Fig.7 Schematic diagram of spray density distribution in different axial positions of spray field

2.1.2 喷雾边界的“折转”特征

如图6(a)所示,由于喷雾边界区以内的液雾向喷雾场中心收缩,气液针栓单元在背压环境下的喷雾边界存在明显的“折转”特征。图6(a)中圆圈表示喷雾边界折转点,虚线和实线分别表示折转前后的喷雾边界。对于迎风面边界而言,径向射流在气膜作用下向x方向弯曲后,射流迎风面在针栓单元头部附近进一步向喷雾中心偏转,形成喷雾边界的“折转”。喷雾迎风面边界折转的原因可能是射流在折转点附近发生柱状破碎,射流破碎前,射流的弯曲主要取决于气膜射流撞击过程,即由LMR 表征的气膜射流动量交换程度。射流发生柱状破碎后,部分气膜穿透射流[7],破碎形成的液块和液带夹带其内外表面气体,使得在液块、液带及其雾化后的液滴团内外产生压差,引起喷雾向中心收缩,体现为喷雾边界的“折转”现象。Lee 等在文献[28]中计算了环形射流破碎后的液滴轨迹,发现夹带的环境气体会使液滴偏离原始液滴轨迹,向喷雾中心偏转。夹带气体的影响主要由液滴流量、液滴大小和初始速度以及环境气体密度决定[29],夹带气体产生的空气动力学效应随着环境气体密度的增加而增加,即随着背压的增大而增大。文献[23]中也报道了离心式喷嘴锥形液膜在背压环境下喷雾收缩的现象。喷雾内侧边界外扩的原因与迎风面边界不同,从喷孔之间流过的气膜在针栓头前方产生剪切层,并向y轴的负方向弯曲,流动情形与后向台阶流动类似[30]。不同的是针栓头前方是相对开放的空间,没有后向台阶流动中台阶后的固体壁面限制。由于针栓头前方气膜的高速流动,当地压力相对环境背压较低,在压差的作用下,沿y轴正方向将产生从环境向针栓头前方的流动。这部分气流运动至剪切层后与其合并向喷雾下游流动。而针栓头前方主要是射流发生表面破碎形成的液滴,液滴尺寸较小,更容易伴随气体流动,剪切层夹带部分喷雾运动使得针栓头前方喷雾向外扩张。当喷雾发展到一定流向位置时,不再受针栓头前方气体流动的影响,在喷雾内外压差的作用下向中心收缩。

2.1.3 背压对喷雾形态的影响

气液针栓单元在不同背压条件下的喷雾形态如图8 所示。图8 展示了相同LMR(LMR=0.29)条件下,背压分别为0.1 MPa、1.0 MPa 和1.5 MPa 时的喷雾图像。原始喷雾图像如图8(a)所示,由于人眼对图像灰度变化的分辨能力有限,因此难以从喷雾图像对不同背压下的喷雾进行区分。通过灰度拉伸方法对喷雾图像进行局部结构显化处理,将有所差异的局部区域显示出来,图8(b)为局部结构显化后的喷雾图像,其喷雾结构更加凸显。在大气环境下,近喷孔区域的喷雾较为浓密,喷孔下游区域的喷雾较为稀疏,且喷雾迎风面存在间断,柱状破碎区域明显。在背压环境下,气液针栓单元形成的喷雾十分浓密,雾化效果较好,喷雾扇内部充实,射流迎风面较为连续,柱状破碎区域不明显,并且可以明显观察到喷雾迎风面边界的“折转”现象。

图8 背压与大气环境下的喷雾形态对比Fig.8 Comparison of spray morphology in backpressure and atmospheric environment

2.2 喷雾分布特性

2.2.1 喷雾半锥角分布规律

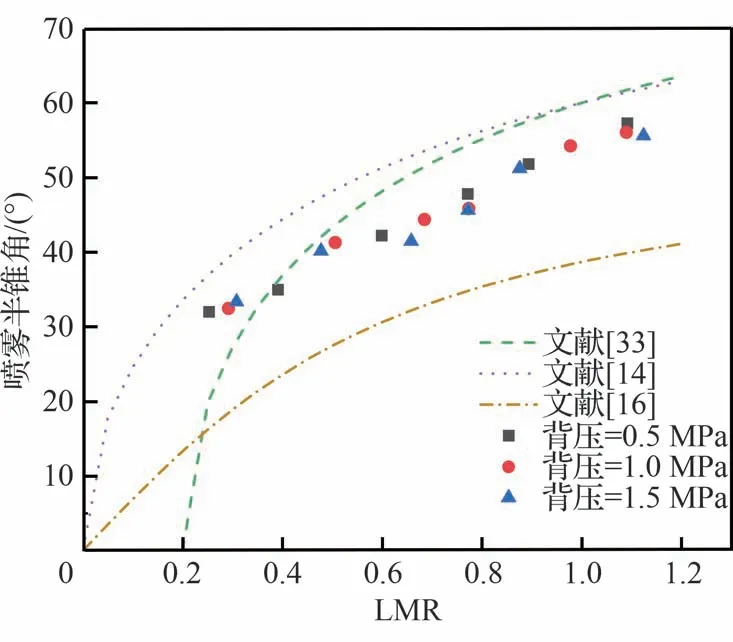

对于液体火箭发动机中的喷嘴,喷雾锥角是描述喷雾空间分布最常用的参数之一,可以直观地体现出喷雾的空间分布范围,其对液体火箭发动机的燃烧过程有着重要的影响。因此,在描述气液针栓单元的喷雾空间分布时一般也采用喷雾锥角。基于气液针栓单元单侧喷注这一特点,在此使用喷雾半锥角来描述其喷雾的空间分布。不同背压条件下喷雾半锥角随LMR 的变化趋势如图9 所示,离散点代表不同工况下的喷雾半锥角实验值。在不同背压下,喷雾半锥角均随LMR 的增大而增大,这与在大气环境下获得的变化趋势基本一致。LMR 相同时,喷雾半锥角随背压的增大而有所减小。

图9 喷雾半锥角实验值与现有公式预测值对比Fig.9 Comparison of experimental values of spray half angle with predicted values using existing formulas

在 先 前 的 研 究 中,许 多 学 者[10-11,13-16,18,20,31-33]针对不同结构的针栓式喷注器分别提出了喷雾锥角预测模型。考虑到径向喷孔与径向环缝的区别,在此选取了3 种针对径向孔型针栓式喷注器提出的喷雾半锥角模型对本文实验工况中的喷雾半锥角进行预测,选取的喷雾半锥角模型如表3 所示。使用这3 种喷雾半锥角模型计算得到的喷雾半锥角预测值与不同背压条件下的喷雾半锥角实验值对比如图9 所示,图中曲线为喷雾半锥角模型预测值。

图9 表明基于径向孔型液液针栓单元的喷雾半锥角理论模型[14]与半经验模型[33]预测得到的喷雾半锥角在LMR>0.4 时均比实验值稍大,并且在LMR<0.3 时后者的预测值快速下降至0。基于径向孔型气液针栓单元的喷雾半锥角半经验模型[16]预测得到的喷雾半锥角与实验值相比则整体偏小。相比之下,Cheng 等[14]提出的喷雾半锥角理论模型预测值与实验值偏差最小,其余2 个半经验模型预测偏差相对较大。这是由于半经验模型包含了表征射流变形程度的变形因子C,其是基于大气环境中的实验结果拟合得到的,未考虑背压变化的影响。因此,使用现有的喷雾半锥角预测模型对气液针栓单元在背压环境下的喷雾半锥角进行预测还存在一些困难。

为了较为准确地预测气液针栓单元在背压环境下的喷雾半锥角,在Cheng 等[14]推导的理论模型基础上,引入参数a对喷雾半锥角模型进行修正,得到如式(2)所示的喷雾半锥角半经验公式。

式中:θ为喷雾半锥角;LMR 为局部动量比;a为参数。

径向喷孔单独喷注时的喷射方向与气膜流向垂直,如图10 所示,与Cheng 等[14]提出的公式推导基础相同。根据实验数据进行拟合获得参数a的值,在本文研究的工况范围内,a=0.68 时修正公式计算值与实验值符合较好;当背压为1.5 MPa、LMR 为0.65 时,误差最大为11.7%。修正后的喷雾半锥角公式计算值与实验值对比如图11 所示。

图10 径向喷孔单独喷注图像Fig.10 Image of separate radial-orifice injection

图11 喷雾半锥角实验值与修正公式计算值对比Fig.11 Comparison between experimental values of spray half angle and calculated values with modified formula

此外,将本文修正公式计算值与提出以上3 个喷雾半锥角模型的学者获得的相同LMR 范围内的实验数据进行了对比,如图12 所示。修正公式计算值与其他学者实验值相容性较好,随LMR 的变化趋势一致。但需要说明的是,图12 显示的文献[16]中的喷雾半锥角实验值相对本文修正公式预测值明显偏小,原因在于其所采用的径向喷孔的高宽比(10.00)远大于本文中径向喷孔的高宽比(2.86)。文献[16]也指出在相同LMR 条件下,径向喷孔高宽比增加,喷雾半锥角减小。因此,本文修正公式预测值与其实验值之间存在一定偏差。但在实际工程中,径向喷孔的高宽比一般小于10.00,所以本文修正公式具有一定的应用价值。

图12 喷雾半锥角修正公式计算值与其他学者实验值对比Fig.12 Comparison between calculated values of spray half angle by modified formula and experimen⁃tal values by other scholars

2.2.2 喷雾迎风面边界轮廓线分布规律

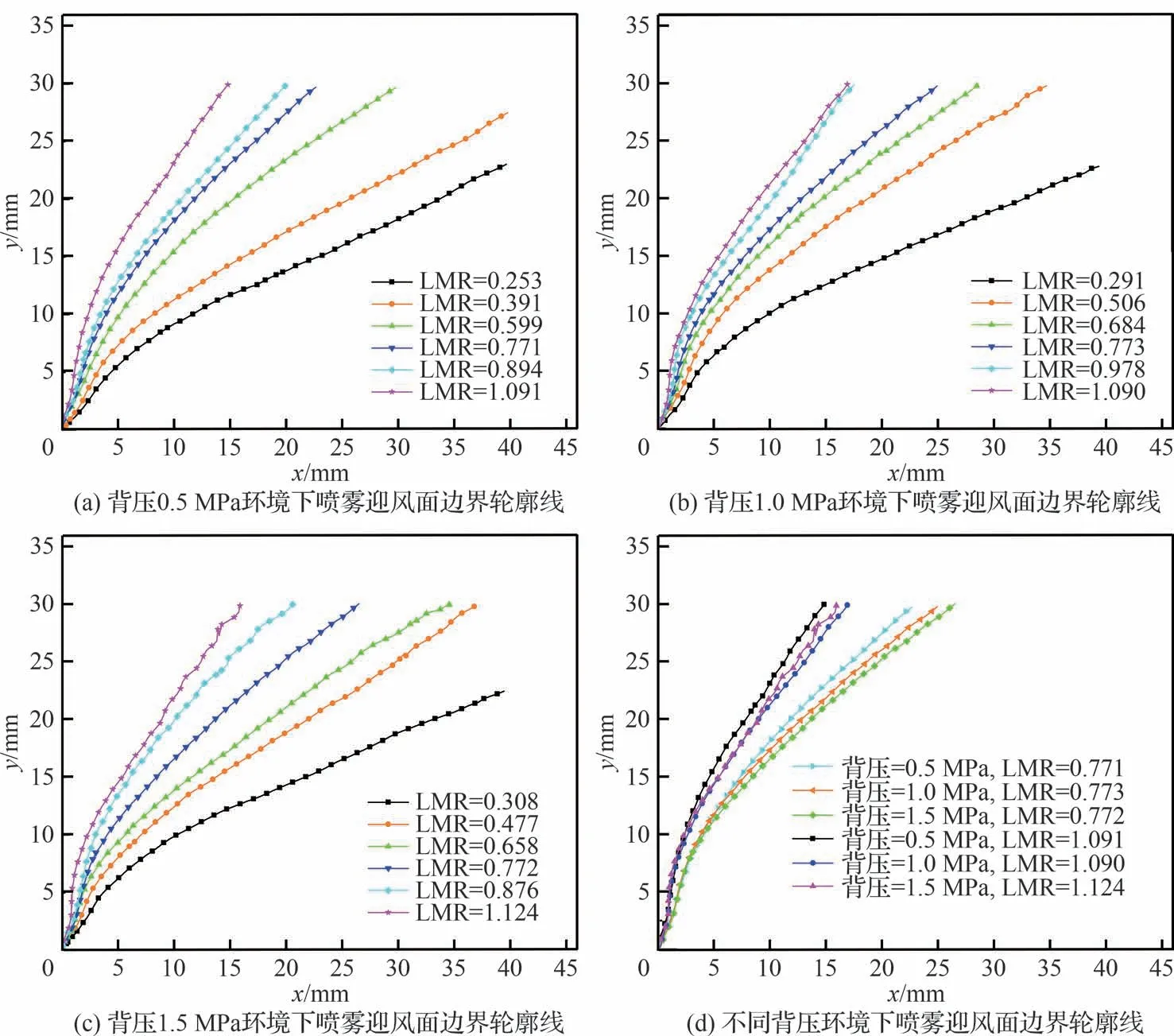

在液体横向射流中通常采用射流穿透深度描述喷雾的空间分布,穿透深度即为射流迎风面边界[34-36]。与喷雾锥角相比,喷雾迎风面边界能更为精细地描述气液针栓单元的喷雾空间分布特征。通过提取时均喷雾轮廓的迎风面边界,给出了不同背压、不同LMR 工况对应的喷雾迎风面边界轮廓线。图13(a)、图13(b)和图13(c)分别是背压为0.5 MPa、1.0 MPa 和1.5 MPa 环境下气液针栓单元的喷雾迎风面边界轮廓线。由图13 可见,随着LMR 的增大,喷雾迎风面边界轮廓线不断外扩,喷雾在径向的空间分布范围扩大,与喷雾半锥角的变化趋势相同。不同的是,喷雾迎风面边界轮廓线直观地展示了喷雾空间分布范围的变化情况,并较好地体现了射流迎风面的“折转”特征。在射流“折转”前,其迎风面边界轮廓线呈现出不同程度的弯曲;“折转”后的喷雾迎风面边界轮廓线向中心收缩,并且“折转”后的迎风面边界近似保持为直线,说明“折转”后的喷雾基本不受气膜的影响,受自身惯性向下游运动。图13(d)为不同背压、相近LMR 工况的喷雾迎风面边界轮廓线对比图。图13(d)表明,LMR相近时,不同背压环境下的喷雾迎风面边界发生“折转”前的边界轮廓线重合性较好,基本不受背压变化的影响,说明“折转”前的射流弯曲主要取决于LMR 的大小,仅由气膜射流撞击程度决定。待“折转”完成后,喷雾迎风面边界轮廓线随着背压的增大向中心收缩,喷雾空间分布范围减小。原因如2.1 节所述,背压越大,环境气体密度越大,喷雾夹带环境气体的气体动力学效应越明显,引起喷雾向中心收缩。

图13 不同背压与局部动量比下喷雾迎风面边界对比Fig.13 Comparison of windward boundary contours of spray with different backpressure and local momentum ratio

总的来说,气液针栓单元在背压环境下的喷雾空间分布范围与大气环境相同,仍由LMR 主导,LMR 越大,喷雾空间分布范围越大。径向射流未发生柱状破碎时,喷雾空间分布范围取决于LMR 的大小;柱状破碎发生后,喷雾空间分布范围由LMR 和背压共同决定,LMR 越大,背压越低,喷雾空间分布范围越大。

3 结 论

为了明晰背压对气液针栓单元喷雾分布特性的影响,基于常流式反压雾化实验系统和背景光成像技术研究了不同背压和不同LMR 工况下径向孔型气液针栓单元的喷雾分布特性。具体结论如下:

1) 气液针栓单元在背压环境中的喷雾十分浓密,喷雾扇内部充实。根据喷雾的浓密分布可将喷雾场分为3 个区域:喷雾核心区、喷雾边界区和稀疏喷雾区。从喷雾核心区至稀疏喷雾区,喷雾由稠密液雾逐渐变为稀疏液雾。

2) 气液针栓单元在背压环境中的喷雾边界存在明显的“折转”特征。喷雾迎风面边界的折转主要是由于径向射流发生柱状破碎后,液块液带等夹带气体在其内外表面产生压差作用而导致喷雾向中心收缩引起的。对于喷雾内侧边界,初始喷雾边界外扩主要受到针栓头部气体流动的作用,下游喷雾边界收缩的原因与迎风面边界相同。

3) 在背压环境中,LMR 仍是气液针栓单元喷雾空间分布范围的主要影响因素。通过实验数据获得了适用于较高背压环境的径向孔型气液针栓单元喷雾半锥角修正公式,在当前工况范围内,修正系数a取0.68。

4) 相比喷雾半锥角,基于喷雾迎风面边界轮廓线描述的喷雾空间分布更为精细。由喷雾迎风面边界轮廓线可知,背压主要影响“折转”后的喷雾空间分布。相同LMR 时,背压越高,喷雾迎风面边界轮廓线包络范围越窄;背压相同时,LMR 越大,喷雾迎风面边界轮廓线包络范围越宽。

致 谢

感谢张彬在实验件设计方面所做的工作。