钨矿碱分解工艺制备仲钨酸铵全流程仿真计算

龚丹丹,张勇,周红丽,钱汉麟,马爱顺,任嗣利,李明周

(1.江西理工大学 稀有稀土资源开发与利用省部共建协同创新中心,江西 赣州,341000;2.江西理工大学 资源与环境工程学院,江西 赣州,341000;3.崇义章源钨业股份有限公司,江西 崇义,341300;4.江西理工大学 材料冶金化学学部,江西 赣州,341000)

钨是一种稀有金属,具有高熔点、高硬度和高强度等优异特性,广泛应用于航空航天、国防科技、电子信息等领域。钨矿碱分解工艺制备仲钨酸铵(ammonium paratungstate, APT)的生产流程包括以下步骤:钨精矿混合→磨矿→碱分解→过滤洗涤→浓料脱磷→配料→离子交换→解吸→除钼→蒸发结晶[1-2]。钨矿碱分解工艺经过40余年的生产实践,技术发展得比较成熟,产品质量也得到稳定控制。

仿真计算是计算机技术应用于冶金工程问题求解的常用方法,其根据冶金生产工艺过程的基本原理或生产(实验)数据,通过构建相应数学模型和开展仿真实验,实现对生产过程的产出预测和参数优化[3-5]。“冶金+仿真计算”的技术方法因具有高效、安全、重现性好等优点,在冶金复杂工程问题的求解中呈现了广阔的应用前景[6-9]。目前,仿真计算与钨冶炼工艺相结合的研究主要集中于自动化控制系统的开发以及生产设备的信息化与自动化改造2方面[10-12]。这些研究在一定程度上减少了生产企业的人力消耗,提高了生产效率,为钨矿冶炼工艺的数字化和智能化转型升级发展奠定了良好的工作基础。

MetCal是一款可用于冶金全流程计算模型与在线控制系统开发的通用平台(MetCal Desk)[4,6]。作为一款高效的冶金流程模拟软件,MetCal可完成质量平衡、化学平衡和热平衡计算,供冶金、化工、选矿等领域的设计研究人员自主开发全流程计算模型,具有运算速度快、通用性强、操作简便灵活、过程直观和易学易用等特点。目前,该软件已成功应用于多家单位,并取得了良好效果。

钨矿碱分解工艺制备仲钨酸铵的流程长、工序复杂、原辅料和生产设备多,导致物料的迁移分配行为较复杂。同时,钨冶炼生产关键技术指标的控制,大多是根据人工取样和离线检测的结果进行滞后调整,或是依靠人工生产经验“粗放式”调控,生产过程的优化控制水平有待进一步提升。为使钨冶炼生产工艺进一步提质增效,实现生产过程的优化稳定和低成本运行,探明各物料的走向和元素分配行为规律至关重要。为此,本文将仿真计算应用于钨矿冶炼过程,采用MetCal软件开发钨矿碱分解工艺制备仲钨酸铵全流程的数学模型。在此基础上,开展钨矿碱分解全流程仿真计算,探明该工艺系统中各物料的投入和产出情况以及物料元素的分配行为,为生产企业从过程角度进行成本核算和相关设计提供参考。

1 钨矿碱分解工艺制备仲钨酸铵生产过程

1.1 钨矿碱分解工艺生产流程

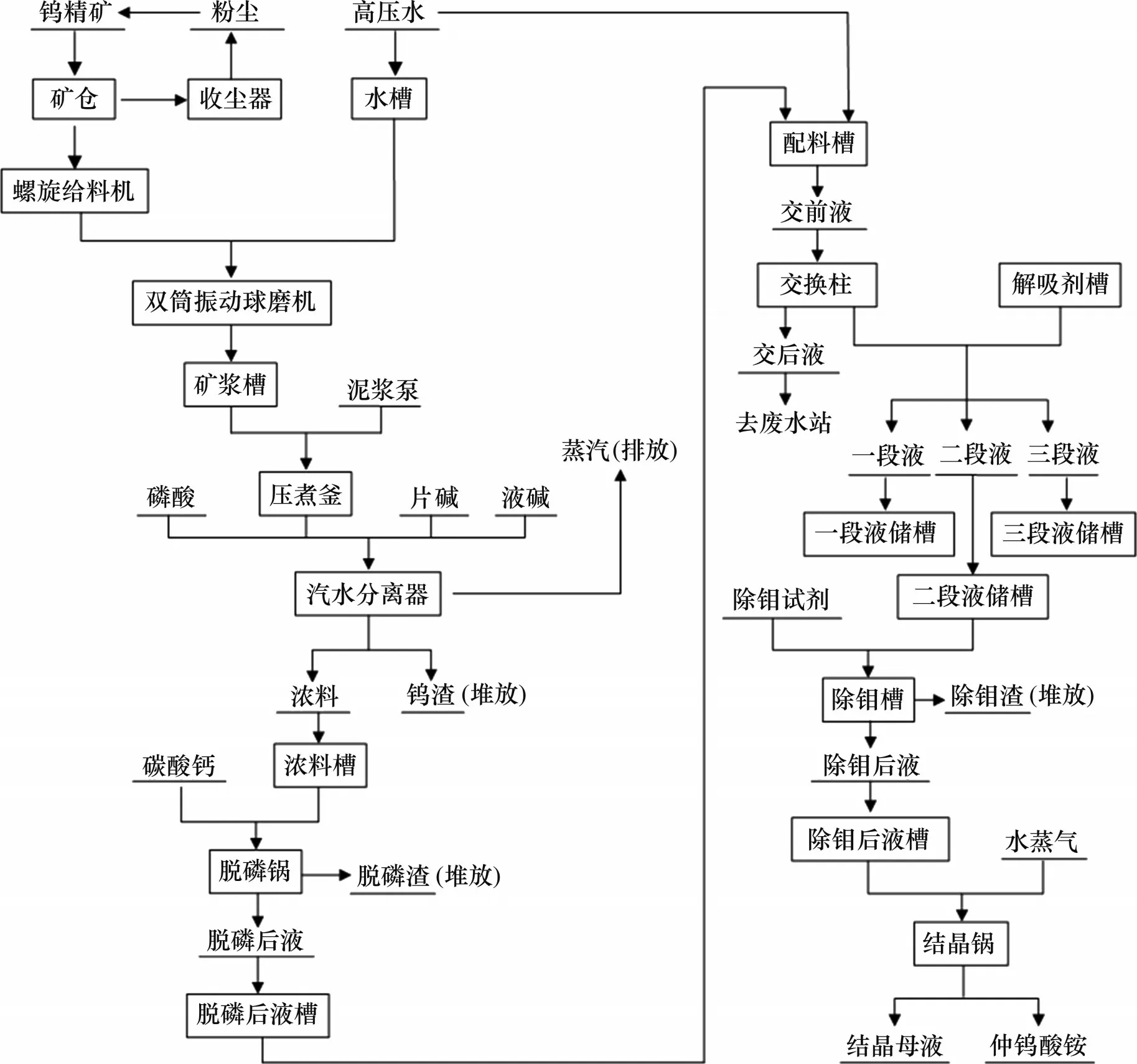

图1所示为钨矿碱分解工艺制备仲钨酸铵的生产全流程,主要包括磨矿、碱分解、脱磷、离子交换、除钼和蒸发结晶这几个工序。其中,离子交换工序是我国20世纪70年代末首创的生产技术,经不断改进后,该技术在我国钨冶炼工业得到了广泛应用,具有金属收率高、原料适应性强、操作环境友好等特点,对我国钨行业的可持续发展作出了巨大的贡献。

图1 钨矿碱分解工艺制备仲钨酸铵的生产流程Fig.1 Process of ammonium paratungstate produced by alkali decomposition of tungsten ore

由图1可以看出:钨矿碱分解工艺制备仲钨酸铵的生产流程较长,包含多个工序,且各工序又含多个作业单元。生产全流程涉及物料和设备较多,中间产物和返料复杂,导致生产企业难以精准工艺调控和实时跟踪物料状态。通过构建全流程热力学仿真计算模型,并进行典型工况条件下的计算分析,探明该工艺生产中各工序的投入和产出情况、物料迁移与分配行为是一种有效的解决方法。

1.2 钨矿碱分解全流程工序

1.2.1 配矿工序

生产上,钨精矿原料种类批次多、产地不同,其品位和成分复杂多变。因此,需要将不同批次的钨精矿按一定比例进行混合以控制杂质总量,便于后续生产的稳定控制。配矿后得到的混合钨精矿由电动葫芦吊进矿仓,再经螺旋给料机以一定的速度定量送入双筒振动球磨机。

1.2.2 磨矿工序

碱分解工艺对钨精矿的粒度有较高要求,因此,钨矿在碱分解前需要对钨精矿进行球磨[13]。生产上,先将一定量的钨精矿送入球磨机,再定量给水进行磨矿。通过控制球磨时间,98%以上的钨精矿粒度在0.043 mm以下,满足生产工艺要求。

1.2.3 钨矿碱分解工序

混合钨精矿经过球磨以后,得到矿浆。向该矿浆内加入氢氧化钠,于反应釜内按照反应方程式(1)~(3)进行碱分解反应:

在生产过程中,为了抑制白钨矿发生“返钙”,需要加入一定量的磷酸或磷酸盐。其中,氢氧化钠用量、分解反应温度、分解保温时间、钨精矿中的钙含量等对钨的分解率有较大影响。

1.2.4 脱磷工序

钨精矿中常含有杂质元素磷,同时,碱分解工序加入的磷酸或磷酸盐也会引入杂质磷,导致部分磷会进入Na2WO4溶液[14]。为了减少杂质磷的不良影响,生产上粗钨酸钠分解液的磷质量浓度一般需要控制在0.4~0.7 g/L,而仲钨酸铵产品的磷质量分数通常要求控制在7×10-6以下。生产中往往设置专门的脱磷作业,以实现粗钨酸钠溶液中杂质磷的脱除。其方法是根据分解液中磷的浓度,加入一定量的碳酸钙,通过反应式(4),将磷酸盐以磷酸钙或羟基磷酸钙等形式转入脱磷渣,以达到脱磷的目的。

1.2.5 离子交换工序

强碱性阴离子交换树脂(201×7型)对高浓度的钨酸根(WO24-)吸附效果较差,因此,生产上在离子交换作业前需要将分解液(WO3质量浓度在200 g/L以上)进行稀释[15]。通常地,生产上将脱磷后液稀释至15~25 g/L后再流经离子交换树脂,溶液中WO24-与树脂(用上横线表示参与反应的离子交换树脂的官能团)按照式(5)进行交换反应,以实现钨与磷、砷、硅等杂质的初步分离:

待离子交换树脂吸附饱和后,载钨树脂用氯化铵溶液进行解吸,钨按照式(6)与Cl-进行交换而进入解吸液,实现钨的转型,并得到钨酸铵溶液。

1.2.6 除钼工序

由于钨钼性质相似,离子交换得到的解吸液中仍会含有一定浓度的钼,而仲钨酸铵产品对钼含量有严格要求(Mo质量分数需低于2×10-5)[16-17],因此,在离子交换工序解吸作业后,所得的钨酸铵溶液在蒸发结晶工序前需要进行除钼作业。钨酸铵体系除钼方法主要有选择性沉淀法、密实移动床-流化床离子交换法、树脂吸附沉淀法等。在工业生产中,一般采用选择性沉淀法,其原理是基于钼和钨对硫的亲和力差异[18-19]。将钨酸铵溶液中的钼进行硫化(反应式(7)~(10)):

然后,加入硫酸铜溶液(由五水硫酸铜加入氨水配成)进行沉钼,得到硫代钼酸铜沉淀(式(11)),即可实现钼的深度净化。

1.2.7 蒸发结晶工序

除钼作业净化后的钨酸铵溶液通过水蒸气加热脱氨不断酸化,仲钨酸铵(APT)便会在里面结晶析出[20]。待溶液pH降至6.5~7.0时,停止作业,放料,再用布式吸滤槽过滤并水洗,便可得到产品仲钨酸铵。钨酸铵溶液蒸发结晶制备APT反应式如下:

综上所述,钨矿碱分解工艺制备仲钨酸铵是一个复杂的工艺过程,用常规手段难以有效、准确地获取各个工序的物料迁移分配信息。本文根据该工艺的生产实践,基于工艺过程的基本原理,应用MetCal软件平台,构建钨矿碱分解工艺制备仲钨酸铵全流程仿真数学模型和仿真计算系统,进而开展典型工况下的仿真计算分析,以期探明物料的迁移分配行为,为提高我国钨冶炼生产的数字化水平提供参考。

2 钨矿碱分解全流程仿真计算模型

为准确描述钨矿碱分解工艺制备仲钨酸铵全流程各工序的物料迁移分配行为,本文作者基于各工序的质量守恒、化学平衡、元素分配约束和指标约束等原理,构建钨矿碱分解工艺制备仲钨酸铵全流程仿真计算模型。

2.1 全流程控制数学模型建模原理

在介绍钨矿碱分解工艺制备仲钨酸铵全流程仿真计算数学模型的建模原理时,定义相关物理量:为投入物i的质量,未知,kg;为投入物i中c组分的质量(含量未知时定义),kg;为产出物j的质量,未知,kg;为产出物j中c组分的质量(含量未知时定义),kg;为投入物i的质量,已知,kg;为产出物j的质量,已知,kg;为c组分在投入物i中的质量分数(含量已知时定义),kg/kg;为c组分在产出物j中的质量分数(含量已知时定义),kg/kg;Cc,e为e元素在c组分中的质量分数;Cj,e为e元素在产出物j中的质量分数;Dj,e为e元素在产出物j中的分配系数;Re1/c,j为产物j中元素e1在与化合物c的质量比。

在构建钨矿冶炼生产的全流程仿真计算数学模型中,可根据实际需要将投入、产出物料总量及各组成含量设为常量或变量,便于指标控制。

2.1.1 元素质量守恒方程

在冶炼各工序中,投入物和产出物中元素遵循下式所示的质量守恒关系:

2.1.2 总量平衡方程

定义Cm.c为c组分在物料m中的质量分数,Xm,c为物料m中c组分的质量(kg),当某投入或产出物中含有未知待求组分含量时,应按照以下2种情况构建该物料的总量平衡方程。

1) 若Cm,c为变量,则

2) 若Cm,c为常量,则

2.1.3 元素质量分配方程

根据各元素在冶炼过程中的分配行为可建立元素质量分配方程,并可通过元素在各产物相中的分配系数来计算产物组成。元素e在产物j中的分配方程有2种形式。

1) 若产物p的质量为,则元素e的平衡关系可用下式表示:

2) 若产物p的质量为,则元素e的平衡关系可用下式表示:

2.1.4 元素二次分配方程

当j产物中多个组分均含有同一主元素e时(如脱磷渣中的Ca2P2O7和WP2),仅由元素e在产物中的分配系数还不能确定多个组分的质量,此时,应补充元素二次分配方程,即可通过给定元素e在各个化合物中的比例加以确定。假定产物j中的c1和c2均含有元素e,R为产物j中c1中元素e的质量与c2中元素e的质量比,则元素在产物中的二次分配存在如下3种情况。

1) 若c1和c2的质量均为变量,则

2) 若c1的质量为变量,c2的质量为常量,j的质量为常量,则

3) 若c1的质量为变量,c2的质量为常量,j的质量为变量,则

2.1.5 元素化合物质量比控制方程

冶炼产物中某些简单化合物以多种形式出现,此时,需将Re1/c,j换算为元素与元素质量比,设e2为化合物c中的主元素,则对应的元素质量比Re1/e2,j可表示为

此时,元素化合物的质量比控制方程有2种表现形式。

1) 若产物j质量为变量,则

2) 若产物j质量为常量,则

2.1.6 元素质量分数控制方程

定义Cj,e为元素e在产物j中的质量分数,元素质量分数控制方程存在2种情况。

1) 若产物j质量为变量,则

2) 若产物j质量为常量,则

2.1.7 其他约束方程

若在冶炼体系中存在其他约束关系不能用上述6类方程表示的情况,则可根据具体情况构建、、、变量线性方程进行数学描述。钨矿碱分解工艺制备仲钨酸铵过程中的指标控制就属此类方程。比如,对于碱分解料液的脱磷过程,与组成有关的主要控制指标是脱磷后液中钨磷质量比、脱磷渣中含钨量等。

对某个冶炼工序,可通过联立以上各类方程构建相应的热力学仿真计算模型,利用该模型可对产物组成进行求解。所构建模型根据实际需要将投入、产出物料总量及各组成设为常量或变量。其中,元素质量分配方程中的元素分配系数可采用生产实践经验数据或根据相关反应通过理论计算确定。

2.2 全流程仿真计算模型及系统建立

基于2.1节介绍的全流程仿真计算模型的建模基本原理,根据各冶炼工序的特点和建模需要,依次构建钨矿碱分解工艺制备仲钨酸铵各工序的仿真计算模型,并基于各工序间的物料迁移传递特点,最终构建全流程仿真计算模型。由于碱分解是采用该工艺制备仲钨酸铵的关键工序之一,且在建模时涉及节2.1中多种方程类型,故以该工序仿真计算模型构建为例,介绍仿真计算模型的实例化建立过程,其他工序仿真计算模型建立过程类似,而各工序物料传递原则是前端工序的部分产出物可作为后续工序的原料。

2.2.1 仿真建模假设

为确保建模过程的合理性和准确性,并顺利完成实例化建模过程,需要根据碱分解工序的生产实践,对该工序所涉及的投入物料及其组成、产物及其组成进行简化和假设。

1) 体系元素。

碱分解工序的冶炼过程中投入的各类物料主要有混合钨精矿、液碱、片碱、磷酸。

① 碱分解工序的体系元素组成为W、Mo、P、As、Si、Sn、Fe、Mn、Cu、Na、K、Al、Ca、S、F、C、H、O,共18个。

② 其他微量元素统称为Other,并视为惰性物质,不参与反应,但这些元素会进入某些物相,影响化合物组成。定义一个Other物质,是为了保证投入与产出质量守恒。Other在各相中的分配系数可由经验系数确定。

2) 体系产物。

碱分解过程主要产物有浓料、钨渣。根据碱分解理论和生产实践经验,假定各产物组成如下。

① 浓料,主要成分是Na2WO4,剩余大多是的NaOH,同时还可能含有KOH、Na2MoO4、Na2HAsO4、Na2SiO3、Na2HPO4、Na2SnO4、NaF、NaAlO2、Na2SO4、H2O、Other、Fe(OH)2、Mn(OH)2、Ca(OH)2、Cu(OH)2和CaCO3。

②钨渣,主要成分是Fe(OH)2、Mn(OH)2、Ca(OH)2,同时还可能含有Ca3(PO4)2、CaCO3、KAlSi3O8、Al2SiO5、MoS2、FeAsS2、CuFeS2、SiO2、FeS2、SnO2、Ca5(PO4)3F、H2O、Other以及Na2SiO3。

2.2.2 仿真计算模型建立

基于2.1节的建模原理,结合碱分解工序的生产实践,将所涉及的各类建模方程实例化。

1) 体系变量。

① 投入物i:混合钨精矿质量为已知,液碱质量未知,片碱质量未知,磷酸质量未知。各投入物组分及含量均已知,共有3个变量。

② 产物j:各产物量及其组分含量均未知,共有38个未知变量。

③ 总变量个数:投入物变量个数与产物变量个数之和为41,即碱分解体系共有41个变量。

2) 仿真数学模型。

由仿真建模假设可知,碱分解工序冶炼体系共41个未知变量,通过实例化质量守恒、化学平衡、元素分配约束和指标约束等各类方程,可建立由41元线性方程组构成的仿真计算模型,对未知变量进行求解。

① 元素质量守恒方程。

该工序冶炼体系包含W、Mo、P、As、Si等19种元素。

② 元素质量分配方程。

Si和Other在碱分解各产物相中的分配系数根据生产经验给定,并且各产物量为待求变量。因此,可根据式(16)建立2个元素质量分配方程。

③ 物料与组分守恒方程。

各投入物组分含量均为已知,所以,投入物无此类方程。但2个产物的组成含量均为未知,因此,可采用式(14)列出2个产物与组分的守恒方程。

④ 指标控制约束方程。

定义Mc,P为组分c在钨精矿中的质量(kg),Mc,L为组分c在浓料中的质量(kg),Mc,R为组分c在钨渣中的质量(kg)。根据碱分解的生产实践,可列出以下18个指标约束方程(其中,下标P代表产物,L代表液相,R代表钨渣,s代表固相)。

I.碱用量比DNaOH:

II.碱分配比RNaOH:

III.磷酸与钙质量比Rb:

IV.钨酸锰损失率RMnWO4:

V.钨渣含水率RH2O:

VI.二氧化硅分配比DSiO2:

VII.二硫化铁分配比DFeS2:

VIII.元素磷分配比DP:

IX.氟磷酸钙损失率RCa5(PO4)3F:

X.二硫化钼损失率RMoS2:

XI.元素锡分配比DSn:

XII.氢氧化亚铁分配比DFe(OH)2:

XIII.氢氧化锰分配比DMn(OH)2:

XIV.氢氧化铜分配比DCu(OH)2:

XV.元素铝分配比DAl:

XVI.碳酸钙分配比DCaCO3:

XVII.氢氧化钙分配比DCa(OH)2:

XVIII.元素K分配比DK:

3) 总方程数。

由以上建模过程可知,碱分解工序可列出元素质量平衡方程19个,元素分配方程2个,产物与组分平衡方程2个,指标控制方程18个,共计41个,方程数等于变量数,满足方程组变量求解条件。

2.2.3 仿真计算系统

仿照上述碱分解工序的模型构建方法,可依次构建各工序的仿真计算模型,并根据各工序投入产出物的关系,构建钨矿碱分解全流程仿真计算模型。在此基础上,基于冶化工艺数学模型应用系统开发平台(MetCal),采用平台提供的物质流线、控制流线及数据流线,将各工序物料信息有序衔接,开发钨矿碱分解工艺制备仲钨酸铵全流程仿真计算系统(图2),为后续揭示典型工况条件下全流程中物料的迁移分配行为提供参考。

图2 钨矿碱分解工艺制备APT全流程仿真计算系统Fig.2 Calculation system for whole process of preparing ammonium paratungstate by alkali decomposition of tungsten ore

3 模型实例计算及验证

3.1 计算条件

以国内某钨冶炼企业的钨矿碱分解工艺制备仲钨酸铵典型生产工况为计算条件,开展仿真模拟计算。各工序计算条件如下。

1) 配矿。配矿时采用的白钨精矿和黑钨精矿成分见表1,混合钨精矿投料量为5.50 t。其中,黑钨精矿与白钨精矿质量比为5.5,黑钨精矿含水率为3.2%,白钨精矿含水率为5.5%。

表1 钨精矿主要成分(质量分数)Table 1 Main composition of tungsten ore(mass fraction)%

2) 磨矿。混合钨精矿质量与磨矿用水质量之比为1.2,机械损失率为0.05%,混合钨精矿浆质量浓度为2.5 g/cm3。

3) 碱分解。钨渣含水为2%,浓料密度为1.35 g/cm3,其他18个指标约束条件由2.2.2节中的18个方程确定。

4) 钨渣过滤、洗涤。经过滤、洗涤后,钨渣含水率为5%。

5) 浓料脱磷。碳酸钙质量与浓料中P质量浓度之比为120,脱磷渣含水率为5%,脱磷后液密度为1.35 g/cm3。

6) 配料。脱磷后液加水后,得到的交前液密度为1.032 g/cm3。

7) 离子交换。离子交换吸附时离子交换杂质脱除率为90%,交后液密度为1.032 g/cm3。

8) 解吸。解吸时假定杂质在一段液中的脱除率为95%,W和Mo在二段液中的总富集率为98%,一段液密度为1.03 g/cm3,二段液密度为1.22 g/cm3,三段液密度为1.05 g/cm3,一段液体积与二段液体积之比为1:6,三段液体积与二段液体积之比为1:1.5,氯化铵溶液体积与解析用水体积为一段液体积、二段液体积与三段液体积之和。

9) 除钼。杂质钼的脱除率为55%,除钼后液密度为1.21 g/cm3,除钼渣含水率为8%。系数K1、K2、K3和K4之间的关系如下:

式中:VCuSO4,aq为硫酸铜溶液体积,L;Vl为二段液体积,L;ρl,Mo为二段液中Mo的质量浓度,g/L;V(NH4)2,aq为硫化铵溶液体积,L。

10) 蒸发结晶:结晶母液的密度为1.08 g/cm3,W在产品仲钨酸铵APT的结晶率为95%。

3.2 计算结果

3.2.1 全流程物料平衡计算结果

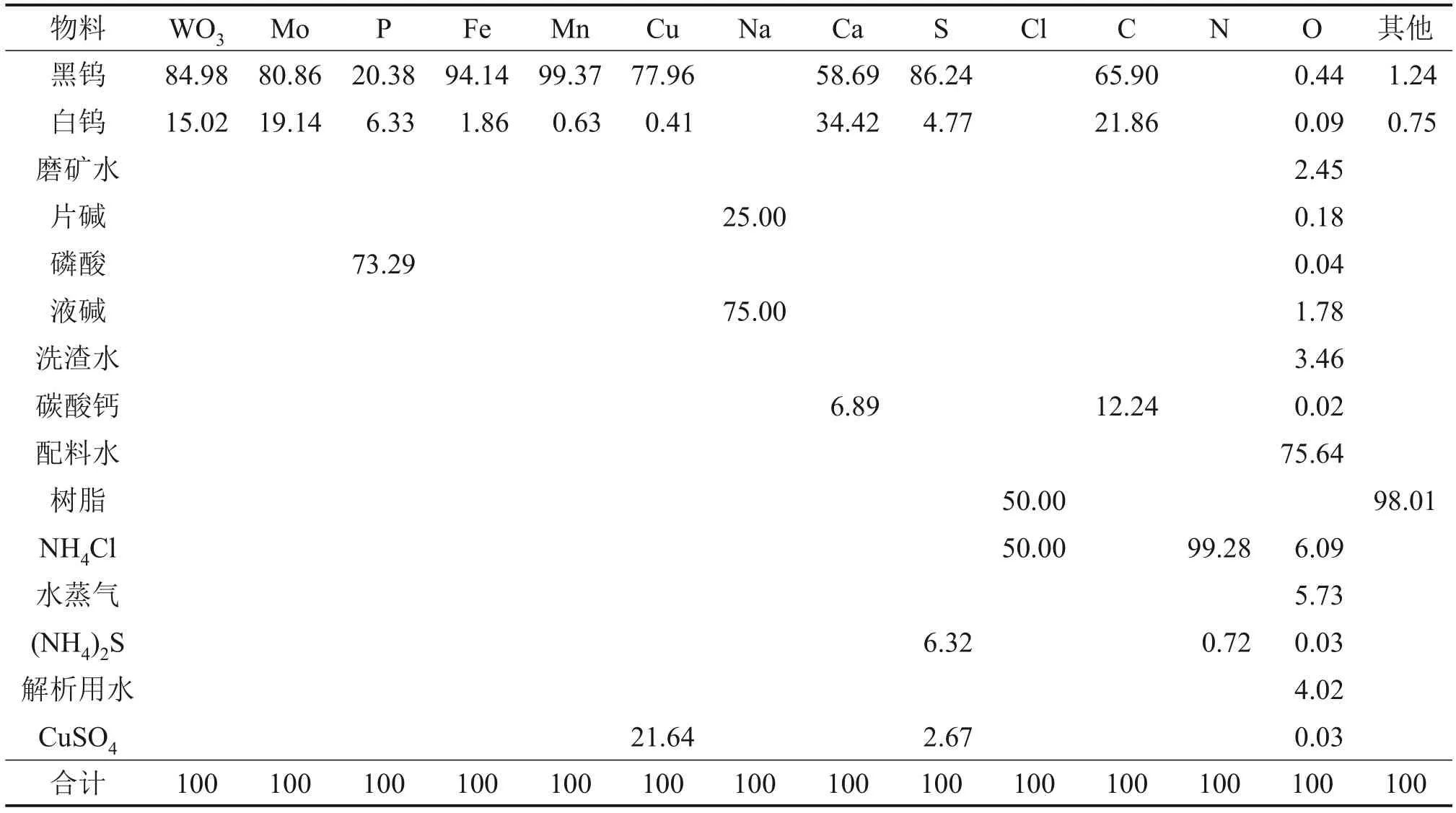

根据以上计算条件,采用已开发的钨矿碱分解工艺制备APT全流程仿真计算系统,开展该工艺的全流程仿真计算,全流程的物料平衡计算结果如表2所示。

表2 全流程物料平衡计算结果Table 2 Calculation results of material balance of whole process

由表2可知:模型计算得到投入和产出物料质量完全守恒,计算准确性高。

3.2.2 全流程元素分配计算结果

钨矿碱分解工艺制备仲钨酸铵全流程投入与产出物料的元素分配计算结果分别如表3和表4所示。

表3 全流程投入物料元素分配比例计算结果Table 3 Calculation results of distribution ratio of input material composition in whole process%

表4 全流程产出物料元素分配比例计算结果Table 4 Calculation results of distribution ratio of output material composition in whole process%

由表3和表4可知:钨精矿、氢氧化钠等原料各主要元素进入该工艺冶炼系统后,在各工序的迁移分配行为不同,如黑钨精矿中WO3最终主要迁移分配至仲钨酸铵产品,占比为91.75%;氢氧化钠中Na元素主要迁移分配至交后液,占比为96.59%;Mo元素最终主要迁移分配至钨渣和除钼渣,占比分别为79.99%和15.21%;Fe、Mn、Ca元素主要通过碱分解工序进入钨渣,占比在92%以上;Cu元素主要通过碱分解和除钼工序进入钨渣和除钼渣,占比分别为77.63%和21.46%。在典型工况下各元素的以上分配率计算结果为明晰该工艺各元素的迁移分配行为提供了数据支撑。

3.3 结果验证

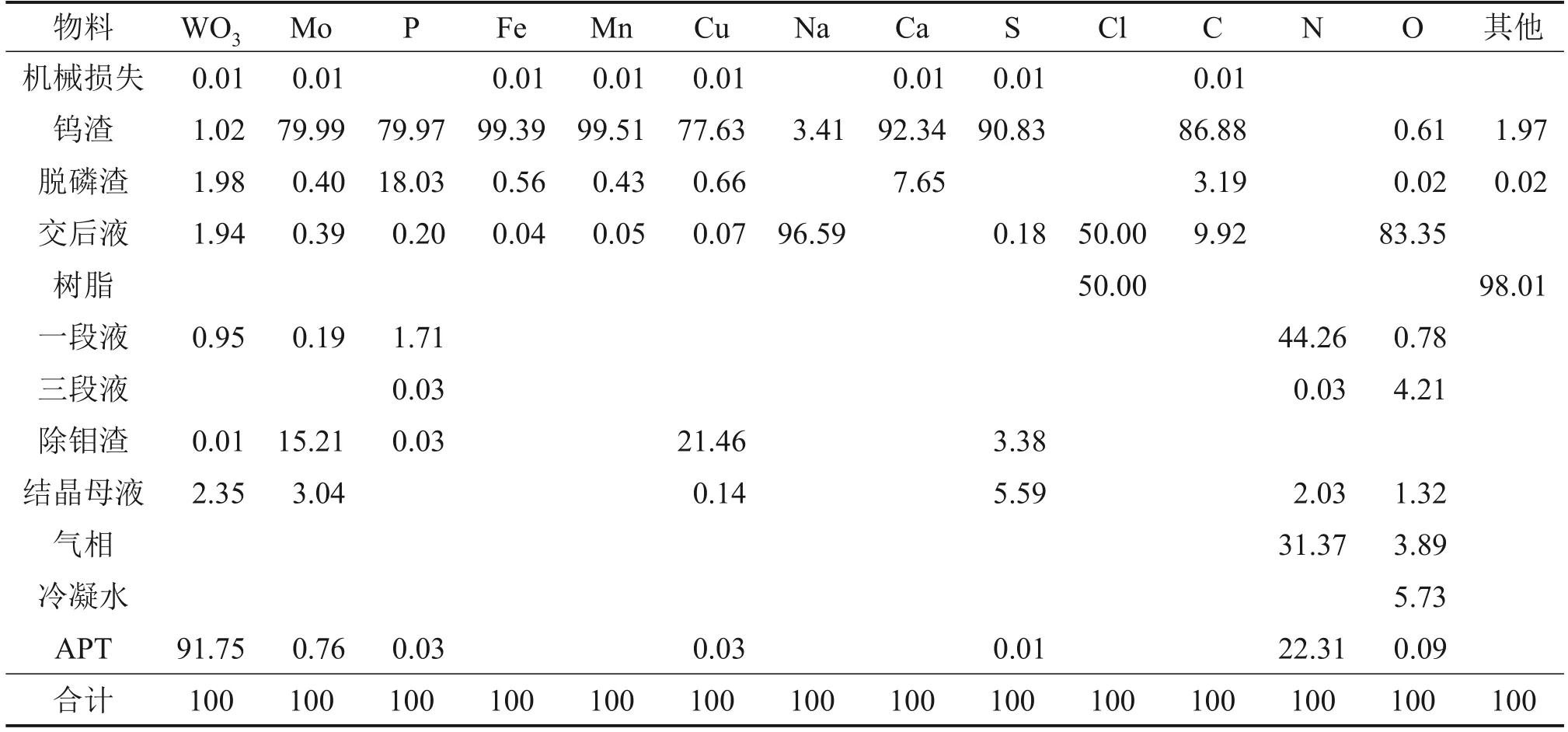

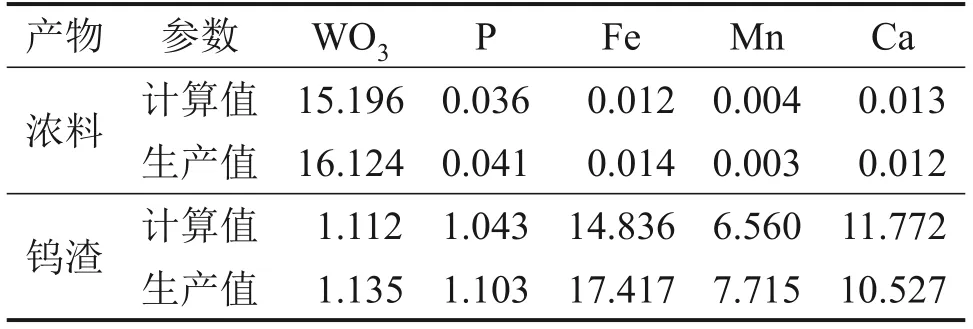

为验证以上钨矿碱分解工艺模拟计算结果的准确性,将碱分解工序、脱磷工序和除钼工序主要产物的计算结果与生产数据进行对比,结果如表5~7所示。

表5 碱分解工序产物主要成分Table 5 Main composition of alkali decomposition process products(mass fraction)%

由表6和表7可知:碱分解工序,浓料中WO3和P质量分数的绝对误差分别为-0.928%和-0.005%,相对误差分别为-5.755%和-12.195%;钨渣中WO3、P、Fe、Mn和Ca质量分数的绝对误差分别为-0.023%、-0.060%、-2.581%、-1.155%和1.245%,相对误差分别为-2.026%、-5.439%、-14.819%、-14.971%和11.826%。脱磷工序,脱磷后液中WO3和P质量分数的绝对误差分别为0.781 0%和-0.000 3%,相对误差分别为5.513%和-7.692%;脱磷渣中WO3、P和Ca质量分数的绝对误差分别为-2.808%、0.159%和1.356%,相对误差分别为-5.834%、3.337%和7.113%。在除钼工序中,除钼后液中WO3和Mo质量分数的绝对误差分别为-0.351 00%和-0.000 15%,相对误差分别为-1.627%和-9.375%;除钼渣中WO3、Mo、S和Cu质量分数的绝对误差分别为0.063%、-0.839%、2.472%和4.234%,相对误差分别为2.547%、-8.827%、8.686%和9.692%。

表6 脱磷工序产物主要成分Table 6 Main composition of dephosphorization process products(mass fraction)%

表7 除钼工序产物主要成分(质量分数)Table 7 Main composition of Molybdenum removal process products(mass fraction)%

由此可见,采用所构建的钨矿碱分解工艺制备APT全流程仿真计算模型及系统,典型生产工况条件仿真计算值与生产取样分析值基本吻合,能较好反映钨矿碱分解工艺制备仲钨酸铵的生产实际情况,模型计算具有一定的准确度和可靠性,可为企业从全流程角度开展成本核算和相关设计提供理论依据和计算工具。

4 结论

1) 采用所构建的计算系统,可实现对钨矿碱分解工艺制备仲钨酸铵全流程的仿真计算,获得各冶炼工序的物料平衡计算结果。

2) 浓料中WO3和P质量分数计算值与实际值的相对误差分别为-5.755%和-12.195%,钨渣中WO3、P、Fe、Mn和Ca质量分数的相对误差分别为-2.026%、-5.439%、-14.819%、-14.971%和11.826%。

3) 脱磷后液中WO3和P质量分数的相对误差分别为5.513%和-7.692%,脱磷渣中WO3、P和Ca质量分数的相对误差分别为-5.834%、3.337%和7.113%。

4) 除钼后液中WO3和Mo质量分数的相对误差分别为-1.627%和-9.375%,除钼渣中WO3、Mo、S和Cu质量分数的相对误差分别为2.547%、-8.827%、8.686%和9.692%。