基于无线Mesh自组网煤矿液压支架压力传感器设计与应用

赵阳羲,姬胜凯,李 斌,杨志明,陈俊凯

(中国电子信息产业集团有限公司第六研究所,北京 100083)

0 引言

我国煤矿自上世纪70年引入综合机械化采煤技术(简称“综采技术”)[1],煤矿开采效率显著提高,为经济的高速发展提供了充足的能源供应,同时经过各煤矿科研院所、煤矿企业单位50余年的不断探索、创新应用、持续发展,取得一系列瞩目的成果,形成针对不同煤层条件下综放开采技术与成套装备,综放开采技术已经成为我国开采厚煤层的主要方法,也是我国在世界煤炭开采行业的标志性技术[2]。

综采的主要装备包括采煤机、液压支架、端头支架、刮板输送机、转载机、破碎机、顺槽胶带输送机等。液压支架是煤矿开采工作中的重要设备[3],起到支撑顶板,保护采煤机、刮板输送机和采煤工作面工人安全作用。液压支架由金属构件和若干液压元件组成,以高压液体作为动力,能实现支撑、切顶、自移和推移刮板输送机等功能。液压支架对煤矿综采工作面的安全生产起着至关重要的作用,是采煤工作面实现高产高效的关键设备[4],通过监测液压支架压力变化规律分析,得到液压支架工作初撑力、末阻力[5]、安全阀开启率、顶板周期来压[6]、推进度等重要信息,再对整个工作面液压支架的压力数据进行分析,可得出整个采煤工作面的矿压显现规律,液压支架的工作状态及矿压显现规律设定液压支架的一个循环为从液压支架的初撑力到末阻力的时间段[7],为煤矿安全提供技术保障。矿山压力显现是由覆岩的运动引起的,随着煤炭的不断开采,地下原有的应力状态被打破[8],另外对不同地域、不同煤层条件下液压支架的压力数据监测数据统计,也可为新建矿井的液压支架选型提供数据支撑。目前主要应用的无线煤矿压力监测系统压力传感器通常使用无线射频信号,不具备自组网能力,在煤矿复杂环境中个别无线传感节点异常,会影响节点后无线传感数据传输。同时为了降低传感功耗,传感器通常设计为固定间隔(3~5 min)上传1次数据,压力监测数据实时性和完整性差。

本文介绍一种基于无线Mesh自组网煤矿用液压支架压力传感器,以下简称“支架压力传感器”,着力于解决煤矿环境无线组网困难、通信距离短[9-10]、传感器功耗高需要经常更换电池等问题。本文设计的支架压力传感器选用的无线通信模块是基于LoRa技术设计的,中心频率这433 MHz,发射功率可达22 dBm,实测空旷条件下通信距离超过700 m@36.5 kb/s,无线模块内置WaveMesh2.0无线自组网协议。无线模块间自动组成无线Mesh网络,支架压力传感器利用该网络传输数据,有效避免个别传感器异常而导致其后面传感数据传输失败,将无线模块的唤醒机制(同步休眠与异步休眠)和STM32L412的低功耗模式结合,降低支架压力传感器功耗,提高设备使用寿命,降低现场维护难度。

1 概述

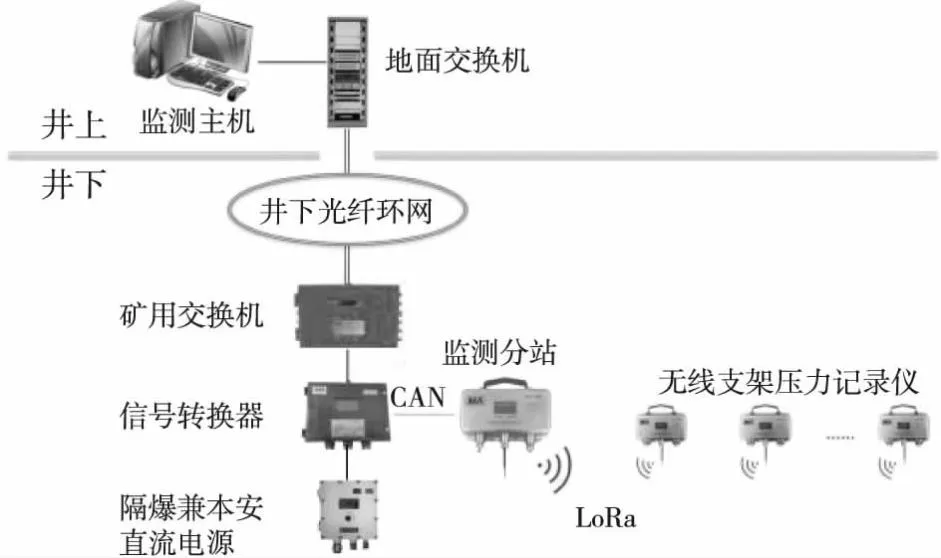

矿山压力监测系统包括井上、井下两个部分[11]。支架压力传感器是井下监测液压支架的重要设备,是矿山压力监测系统的核心终端设备之一,支架压力传感器负责采集处理、存储显示液压支架数据,数据经过分站和井下环网最终接入地面矿山压力监测系统中,矿山压力监测系统负责对整个工作面的支架压力传感器压力数据汇总分析,为煤矿安全稳定开采提供服务。矿山压力监测系统组成见图1。

图1 无线矿山压力监测系统示意图

煤矿液压支架布置在煤矿采煤工作面,矿山压力监测系统中监测分站安装在设备列车上,支架压力传感器每间隔5~10架安装在相应液压支架上。现场布置关系如图2所示,监测分站布置在回采工作面,远端传感器数据无法直传至监测分站,需要通过无线网络中继数据,因此中间位置支架压力传感器采集本处数据同时也承担中继后端传感数据的作用,支架压力传感器的无线模块自行组成无线Mesh网络,传感数据选择网络最优路径传输,可跳过异常节点,提高整个网络数据传输可靠性,避免个别节点异常导致网络失效。

图2 支架压力传感器布置示意图

设备无线通信模块内嵌WaveMesh2.0无线自组网协议。WaveMech[12]是一种简单、可靠的无线移动自组网网络协议,具有低功耗、低成本特点,其网络拓扑见图3。设计中无线通信模组型号为WM6505,内置第二代LoRa调制芯片SX1262,最高发射功率可达22 dBm,LoRa具有可靠的稳定性、安全性及抗干扰性,实测无线模组通信速率为36.5 kb/s,通信距离超过700 m。

图3 WaveMesh网络拓扑结构

2 硬件设计

2.1 硬件结构设计

支架压力传感器以STM32L412单片机为核心微控制器,整体结构框图如图4所示,分为核心微控制器、信号采集、电源输入、通信模块、显示模块、外部唤醒、存储模块七部分[13]。核心微控制器负责数据采集处理、显示、传输和存储,以及任务调度工作,保障传感器各项工作正常进行;信号采集电路将压力信号转换为电信号,并进行放大后计入微控制器ADC[14],微控制器按软件设计完成数据采集;通信模块自动组建无线网络,微控制器控制数据传输,通信模块自主选择网络中最优路径,保证数据稳定传输;电源输入模块负责完成电压转换,为传感器各模块供电,监测原电池电量;外部唤醒由光敏传感器实现,实现煤矿井下环境中传感器唤醒与显示;显示模块实现显示本机设备编号、当前压力值功能;存储模块负责存储本地采集处理后的数据、时间、电池电量信息,用于数据传递及历史数据恢复。

图4 传感器硬件结构框图

2.2 主要模块硬件选型和设计

2.2.1 核心微控制器

核心微控制器是传感器各项任务调度,数据采集处理、显示、存储的执行决策者,是传感器的核心器件。本设计中使用STM32L412芯片,是意法半导体推出的一款高性能超低功耗的微控制器。它基于ARM Cortex-M4内核,具有Standby、Stop和Shutdown三种低功耗模式,在Standby模式和RTC工作时功耗仅为245 nA,在Shutdown模式下功耗为8 nA,支架压力传感器设计采用锂原电池供电,可满足稳定采集传输需求,也可满足低功耗要求。

本设计中STM32L412工作主频为48 MHz,利用自带12 bit ADC分时采集电池电量及两路压力信号,SPI1接口与铁电存储器交互数据,实现数据存储读取,通过UART接口与通信模块交互,完成数据传输,SPI2接口实现数据本地显示。

2.2.2 信号采集

支架压力采集过程见图5,支架液压信号经过液压胶管引入到压力变送器,由压力变送器转变为模拟电信号,模拟电信号经过运放电路放大,接入STM32L412控制器ADC接口。压力变送器选用硅基SOI压力变送器,该变送器将双层电阻栅应变计与不锈钢弹性体相熔合,控制电路采用定值定时采样模式,保证了数据的有效性和连贯性。STM32L412自带12 bit ADC,通常情况下煤矿液压支架工作压力范围为0~60 MPa,按最大超过量程10%计算,控制器的最小分辨率为66÷4 096≈0.16MPa。

图5 压力采集示意图

2.2.3 通信模块

通信模块选用WM6505-049M模块,该模块基于第二代LoRa调制芯片SX1262,内嵌WaveMesh2.0无线自组网协议,是实现无线Mesh网络的核心部件。WM6505通信模块供电电压为3.3 V,最大发射功率超过22 dBm,实测空中通信速率在36.5 kb/s时通信距离超过700 m。

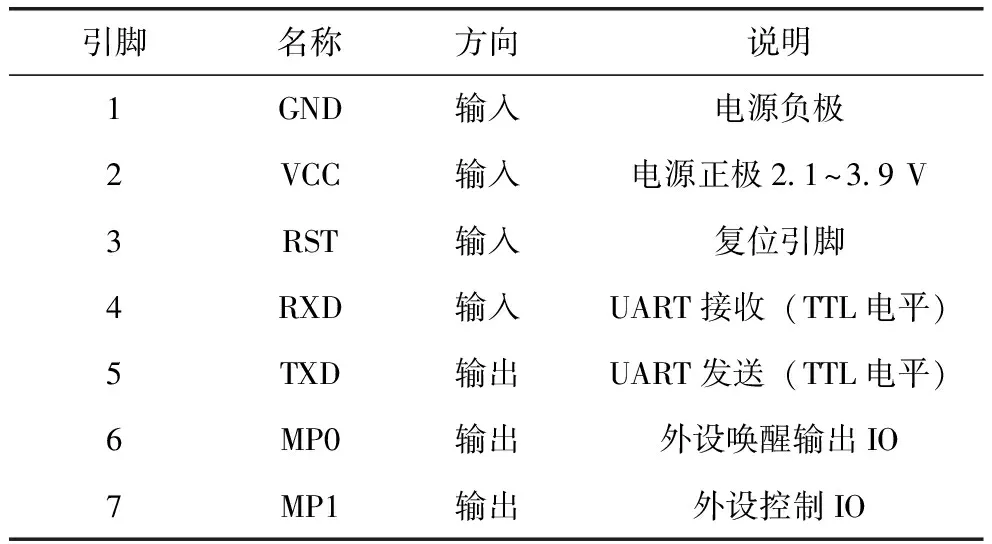

WM6505-049M模块具有7个IO引脚,引脚定义见表1。在本设计中通信模块使用VCC、GND、RXD、TXD、MP0五个引脚,即模块供电、通信串口及唤醒信号控制口,其中MP0设置为外部唤醒模式。

表1 WM6505模块引脚定义

通信模块有两种工作模式:Root模式和Node模式,监测分站设置为Root模式(网关),传感器设置为Node模式(节点)。Root是网络发起者,信息收集者,Node是网络节点,负责自身数据传输及后级节点数据的中继。通信模块内嵌WaveMesh协议,该协议采用异步休眠和同步休眠两种休眠方式实现低功耗,异步休眠时间间隔t1通过配置软件设置,按t1周期唤醒模块搜索无线唤醒信号并入网,用于通信模块入网前或未能进入同步休眠时启用;同步休眠模式由Root发起,同步休眠时间t2通过配置软件设置,Node节点接收到同步休眠信号后进入休眠,按t2周期唤醒入网。在同步休眠时通信模块不响应任何信息,包括异步休眠,同步休眠时通信模块功耗为1.4 μA。

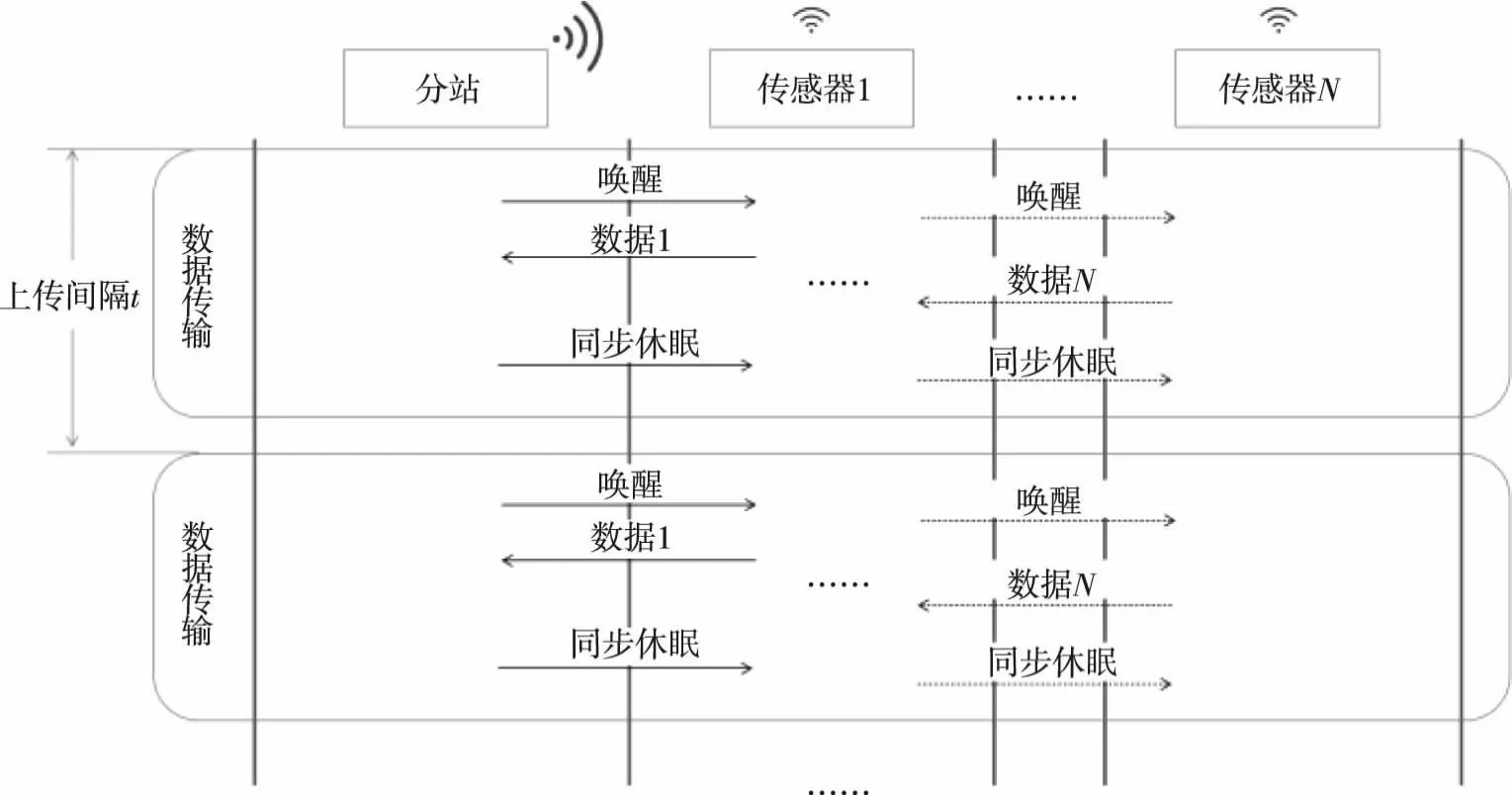

设计中无线Mesh网络通信流程如图6所示。监测分站采集传感数据时,网络由监测分站发起(网关)。网关发起同步唤醒信号,一级节点(传感器1)接收到唤醒信号后二级节点转发该信号,上传本地传感数据;二级节点接收到一级节点唤醒信号向下一级转发,并向一级节点上传传感数据,一级节点收到二级节点数据后立即向网关转发;依次传递,直至末端节点接收到唤醒信号后向上级节点发送传感数据,末端节点传感数据经过中间节点逐级转发最终到达网关,网关和所有节点形成完整的数据流。网关设有超时机制,超过规定间隔无新数据到达,网关发送同步休眠信号,无线网络各节点接收到该信号后进入同步休眠状态,无线网络静默,降低通信模块功耗。当到达采集间隔时间t时,重复上述采集过程。

图6 无线Mesh网络通信流程

3 软件设计

3.1 主程序软件设计

传感器软件设计按功能模块化设计,包括程序初始化、显示、按键、采集、数据存储、无线通信等几部分。

主程序软件设计流程如图7所示,主要包括:上电程序初始化,配置MCU时钟、GPIO初始化、串口初始化、ADC初始化、显示初始化;上电显示传感基本信息;传感周期采样、光敏触发显示、信息存储及传感数据无线传输。

图7 主程序软件设计流程图

设备采用低功耗设计,上电初始化后完成首次采集、ADC采集及显示后,进入Standby模式,维持在最低功耗(休眠功耗1.6 μA)。传感器设计了三种唤醒方式:

(1)RTC定时唤醒。完成定时唤醒采集及数据存储。RTC定时每10 s唤醒一次MCU,采集压力变送器数据,数据与之前保存值进行比较,若变化超过0.5 MPa,则保存当前值。每30 min自动保存一次采集值。采集结束后自动进入Standby休眠模式。

(2)光敏触发唤醒。通过光敏二极管触发,强光照射后唤醒MCU显示传感当前值及电池电量,便于现场使用维护。为降低传感器功耗,进入低功耗模式时不显示,显示功能仅在上电及光敏触发唤醒模式下启用,光敏触发唤醒后,传感器采集当前传感值和电池电压值,在数码管上轮流显示,显示结束后再次进入Standby休眠模式。

(3)无线通信唤醒。用于无线数据传输唤醒,将保存采集数据上传至监测分站。传感器上通信模块(节点)首先被监测分站通信模块(网关)发射同步唤醒信号唤醒后,传感器上通信模块MP0引脚产生电平变化触发唤醒STM32L412,STM32L412进入数据发送程序,从存储芯片中读出数据,通过无线网络发出,数据发送成功后通信模块进入同步休眠,STM32L412进入Standby休眠模式。

3.2 数据采集软件设计

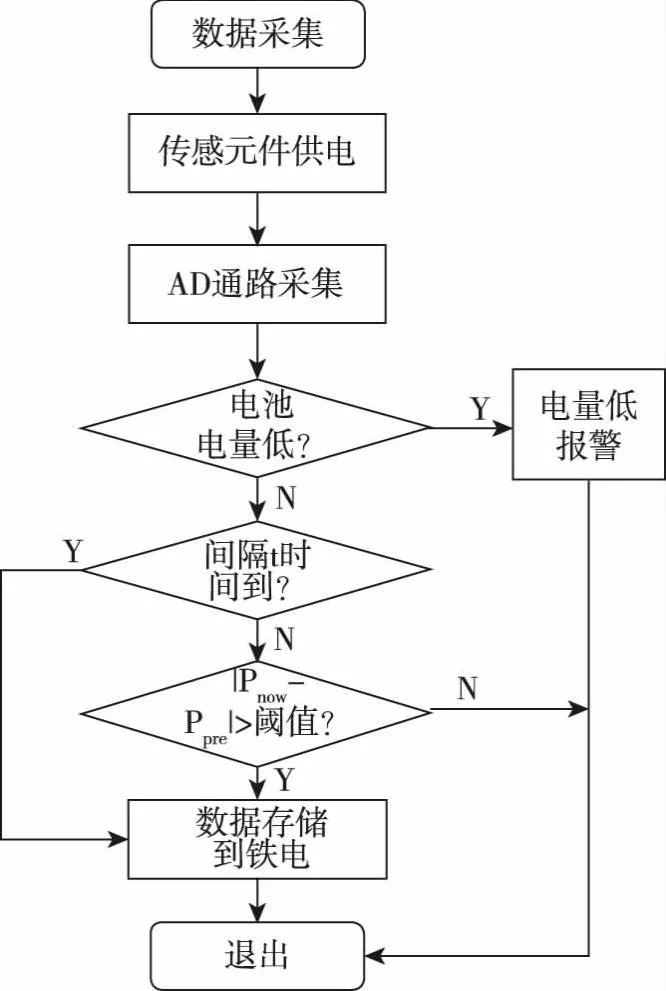

数据采集软件流程图如图8所示,数据采集程序开始后,开启压力变送器供电,启动AD采集,同时采集电池电量和2通道压力传感数据,检测电池当前电量Vnow是否低于报警电压Verror,当Vnow

图8 数据采集软件流程图

4 现场应用

实验室环境中搭建无线采集系统,包括1套上位机采集系统软件,1台分站,20个支架压力传感器,采样间隔设定为3 min,使用Keithley2450源表为传感器供电,监测支架压力传感器平均电流,实测平均电流1.1 mA@3 min,电池按3 700 mAh计算,电阻电池工作时间为3 700/1.1≈3 364小时>140天。实验室测试过程中传感压力值无变化,每30 min上传一次数据,7天后实测传感数据条数:其中18台设备336条,2台设备335条,数据条数满足设计要求。

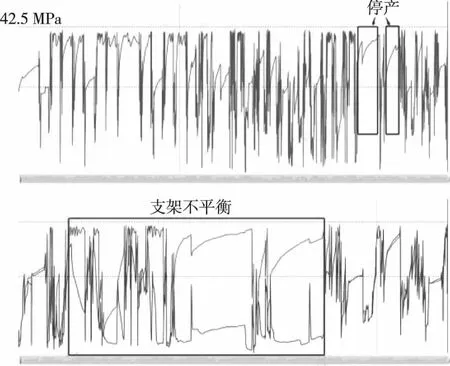

该支架压力传感器已在山西、皖北、淮南、陕西、内蒙古地区矿井中应用,配套矿山压力监测系统使用,调度员在地面矿山压力监测软件中查看相应液压支架压力值,系统通过分析液压支架压力历史曲线,能够得出液压支架安全阀开启率、工作初撑力、末阻力以及液压支架保压、移架情况等[15]。由于支架压力传感器同时采集液压支架两侧压力信号,液压支架压力变化是同步的,变化趋势及压力值应基本相同。图9为陕西某矿71#液压支架压力历史曲线,图中上半部曲线为6月8日至7月8日71#液压支架左侧支柱历史曲线变化情况。如图所示,该侧支柱整体支护情况非常好,安全阀开启值约为41 MPa,支架效果良好,移架过程完整,该支柱工况正常;图中下半部曲线为6月28日到7月5日71#液压支架左右两侧压力历史曲线,左右两侧支柱压力变化曲线不同步,右侧支柱明显出现不保压现象,导致液压支架左右两侧不平衡,调度员发现该情况后及时联系支架检修工现场排查,经排查现场高压胶管有渗漏问题,现场更换胶管后右侧支柱数据恢复正常,左右两侧支柱变化同步。

图9 71#液压支架压力历史曲线

现场19台支架压力传感器的平均使用时间(单电池组)为6个月至10个月,数据传输稳定,平均每年更换2次电池组,满足现场使用需求,降低了现场维护难度。

5 结论

本文设计了基于无线Mesh自组网的煤矿液压支架压力传感器,传感器间自动组建无线Mesh网络,传感数据通过无线Mesh网络传输,网络稳定可靠,经实验室和煤矿现场实际应用,数据采集稳定性满足煤矿企业现场使用要求;通过传感器软件低功耗设计与通信模块的休眠模式相结合(同步休眠+异步休眠),保证数据传输稳定性的同时进一步降低传感器整机功耗,有效延长设备单电池组现场使用时间,降低现场维护难度,现场使用维护。