海上平台完井液废弃物处理技术

郭晓轩

(中海油田服务股份有限公司油化研究院,天津 300459)

目前国家生态文明建设和绿水青山环保政策实施,针对海洋石油废弃物环保处置的法规要求越发严格。而渤海湾是我国海上油气主要聚集区之一,同时又是内海,水体交换速度慢,一旦水体受到污染,即使治理后其生态恢复周期也相当长。因此,根据相关法律法规,对渤海湾钻井过程中所产生的废弃液和岩屑有着严格的规定,并且在生态环境敏感区或者储层段钻完井作业所产生的废弃钻井液、岩屑和固井返排物都严禁向海洋直接排放。

随着渤海湾勘探开发规模进一步加大,生态环境敏感区等钻完井作业日益增加,这就涉及体量巨大的完/修/固井返排液的回收处理问题。其中,完井作业过程中产生的废弃物主要包括地层原油、地层岩屑、高浓度盐、聚合物处理剂等,组成复杂,对海洋环境具有很大的潜在危害。因此,笔者结合海上钻完井施工特征,建立了一套海上完/修井液废弃物无害化处理技术[1-5],并在垦利16 区块完成应用,前后共计处理废弃完井液900 余立方米。

1 实验方法

在前期研究工作的基础上,本文针对渤海油田某海上平台产生的完井液废弃物进行实验研究,考察不同工艺单元对废弃物的处理效果。

1.1 实验装置及工艺流程

中试实验主体流程采用“絮凝沉淀+离心分离+膜分离”的处理工艺,运行处理量为24 m3/d,主体的工艺流程见图1。

图1 完井液废弃物处理工艺流程图

1.2 分析方法

浊度采用HACH 2100Q 便携式浊度仪测定液相浊度。含油量测定按照生态部标准HJ/T 637—2018《水质石油类和动植物油类的测定 红外分光光度法》的规定,经酸化的水样用正己烷萃取,萃取液用红外光谱含油量测定仪测定样品中的含油量。检测原理为在pH≤2.0 的条件下,用正己烷萃取样品中的油类物质,经无水硫酸钠脱水后,再用硅酸镁吸附除去动植物油类等极性物质,于225 nm 的波长处测定吸光度,石油类含量与吸光度符合朗伯-比尔定律。悬浮物含量和含水率的测定根据中国海洋石油总公司企业标准Q/HS 2042—2014《海上碎屑岩油藏注水水质指标及分析方法》测定处理后清液的悬浮物含量,即水样通过孔径为0.45 μm 的滤膜,截留在滤膜上并于103~105 ℃烘干至恒重的物质的质量。

2 实验效果评价

2.1 完井液废弃物的分析

完井液废弃物减量化和资源化的重要步骤是实现油液固三相的分离,因此,在设计工艺路线前,对现场取样的完井液废弃物进行物性分析,包括含油量、含水率、离子浓度和粒度分析。

本次实验对三次取得的废弃物样品分别进行含油量和含水率的测试(表1)。由表1 的分析数据可知,完井液废弃物的含油量为(963±825)mg/L,含水率为(88±4.5)%,完井液废弃物的含水率相对较高且偏差不大,说明在完井作业过程中使用的完井液种类性质较为相似,进行固液分离设备选型时处理量的设计较为固定。而完井液废弃物的含油量变化较大,在678~2 086 mg/L,方差在825 mg/L,含油量的波动可能是由于在完井作业过程中完井液要接触储层,不可避免的会带出一些原油,而渤海油田原油多为稠油,稠油的黏度和密度均较高,因此,在除油设备选型时要充分考虑稠油的特点和含油量波动情况[6-9]。

表1 完井液废弃物含油量和含水率分析

渤海油田某海上平台完井液主要由PF-HTA、PFHCS、PF-EZFLO、加重盐和海水配制而成[10],由于要求完井液废弃物处理后的液相回用,因此,需对废弃物的离子成分和浓度进行分析,对絮凝剂和助凝剂等药剂的选择进行指导,尽量满足在添加药剂后不引入其他离子,影响液相回配完井液。本次实验对三次取样的完井液废弃物等比例混合后进行ICP 测试,测试结果显示完井液废弃物液相的离子盐以钠、钾为主,浓度分别为45 800 mg/L 和10 270 mg/L,镁盐的含量为1 128 mg/L,此外还含有一定量的钙盐和铁盐。阴离子由Hach 方法测得,以氯根为主,浓度为41 000 mg/L。通过离子分析可知,完井液废弃物的盐含量在10%以上,为高盐难处理废弃物,高氯的特点对设备的防腐蚀提出了很高的要求,此外由于完井液废弃物为酸性,pH 值在3.5 左右,因此,液相中存在一部分钙镁铁盐,这些阳离子容易沉淀出来形成污垢并加快设备垢下腐蚀。

固体悬浮物的粒度分布影响固液分离设备的选型,完井液废弃物的粒度分布分析见图2,完井液废弃物的悬浮物粒度均在0.138 μm 以上,悬浮物的粒度中值(D50)为0.557 μm,80%以上的颗粒分布在0.191~1.980 μm,由粒度分布分析可知,完井液废弃物中的悬浮物粒度较大且较为集中,适合采用物理和药剂结合的方式进行分离。

图2 完井液废弃物粒度分布分析

2.2 工艺选择及处理效果

由物性分析可知,完井液废弃物具有“三高”的显著特点,即为矿化度高、含油量高和悬浮物含量高(高分子聚合物、地层岩屑、不溶性加重盐等)的稳定体系,根据物性分析结果和前期实验,本次实验选用“絮凝沉淀+离心分离+膜分离”的处理工艺,主要考察絮凝剂性能、离心机除油和管式膜对完井液废弃物处理的效果。

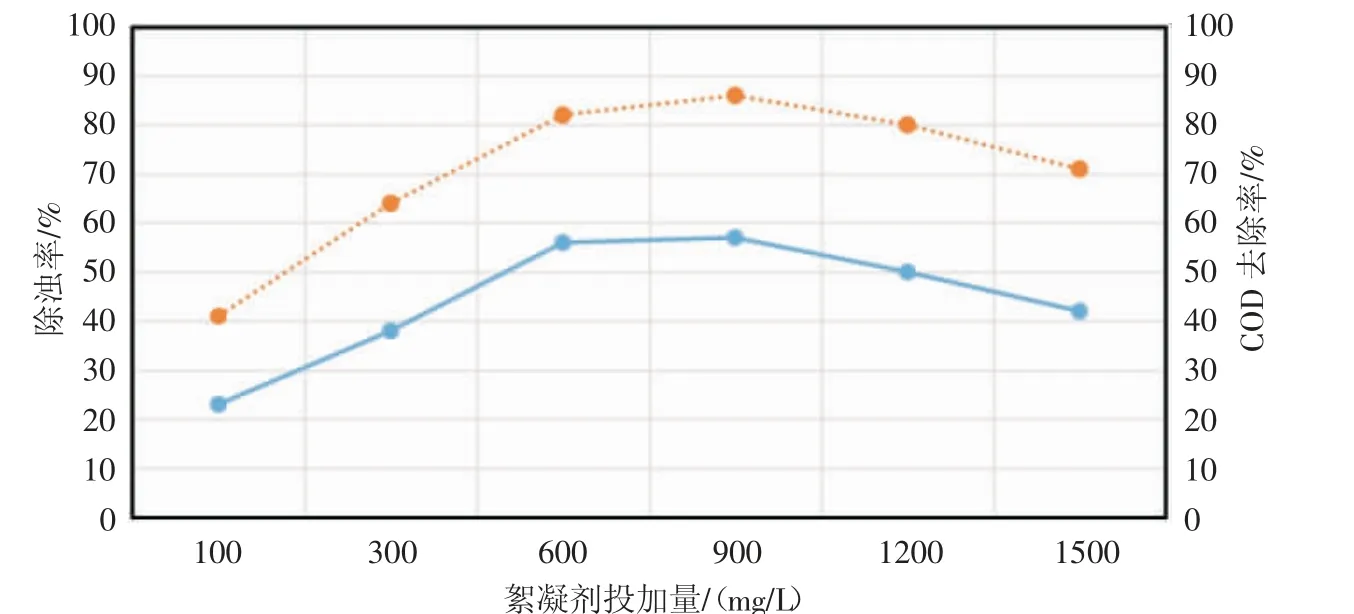

2.2.1 絮凝剂投加量对完井液废弃物处理效果的影响实验所用絮凝剂为中海油服油化研究院开发的有机-无机复合型高分子混凝剂PE-XN22S,该产品以纳米无机絮凝剂为合成基础,引入具有络合功能和增稠助沉功能的多种高分子聚合物进行表面化学修饰,在有机-无机双引发体系下进行多相共聚反应制备而成。在实际现场应用中,投加量是决定絮凝效果最重要的关键因素,因此,本次实验主要考察絮凝剂投加量对完井液废弃物处理效果的影响,首先对完井液废弃物进行调碱处理,使完井液废弃物的液相pH 值为8.0,并在温度为25 ℃和搅拌速率为600 r/min 下进行,加入絮凝剂搅拌3 min 后停止搅拌,静置后测上清液浊度和COD,以计算絮凝剂对完井液废弃物的除浊率和COD 去除率,结果见图3。

图3 絮凝剂投加量对完井液废弃物处理效果的影响

由图3 可知,随着絮凝剂投加量的增加,絮凝剂对完井液废弃物的除浊率和COD 去除率基本呈现先增大后减小的趋势,在絮凝剂投加量为900 mg/L 时对完井液废弃物的除浊率达到最大值,此时体系的电荷由-3 640 μC/L 降至-40 μC/L,说明絮凝剂的加入使体系接近中性,破坏了离子间的电稳定性,使得絮凝效果较好。而出现除浊率先增大后减小这种变化的原因可能是由于起初随着絮凝剂投加量的增大,絮体间的碰撞聚集速度加快,使得完井液废弃物的絮凝效果增强,而随着絮凝剂投加量的进一步加大,使得水中悬浮的微粒吸收过多的异号离子改变了原有的电荷属性,削弱了絮凝剂的电中和作用,出现完井液废弃物返稳现象,使得体系的除浊率下降。

2.2.2 离心机离心时间和转速对完井液废弃物处理效果的影响 确定絮凝剂最佳投加量后,在絮凝沉淀池中加入絮凝剂静置后可观察到较为明显的油液固三相分离,考虑到完井液废弃物的含油量波动大和平台作业问题,本实验选用江苏某离心机厂家提供的卧螺离心机作为三相分离设备,其工作原理为物料通过中心供料管进入离心仓,在离心力的作用下,密度大的固体沉降到转股壁,而两种密度不同的液体形成同心圆柱,较轻液相处于内层,较重液相处于外层,通过调节溢流堰和可变叶轮来控制不同液体环的厚度,从而实现油水两相的分离。本实验主要考察离心时间和离心转速对除油效果、固相含水率和含油率的影响。

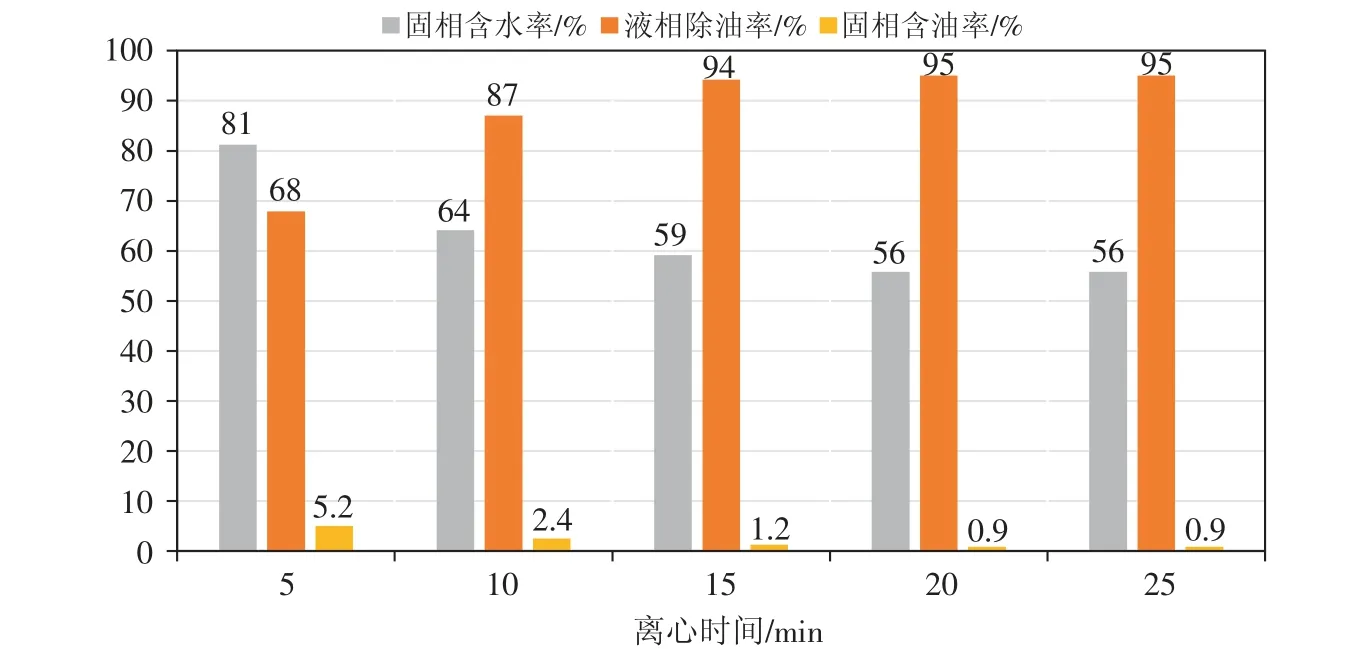

在絮凝沉淀池中加入900 mg/L 的絮凝剂,在搅拌速率600 r/min 下搅拌3 min,之后使用螺杆泵将物料打入离心机内,初期设置离心机转速为3 500 r/min,研究不同停留时间对三相分离效果的影响,结果见图4。

图4 不同离心时间下完井液废弃物分离效果

由图4 可以看出,随着离心时间的增加,无论是液相还是固相均有明显的改观,在离心时间为20 min时,液相中的含油量为47 mg/L,除油率在95%,固相的含水率和含油率分别为56%和0.9%,离心后的液相仍然较为浑浊,说明有些絮凝物体在离心壁筒间被高速剪切打碎,这部分固体不容易在离心机内被分离出来,此外出水含油量仍然较高,液相需进一步处理。固相的指标已达到一般固废标准,且含水率低于60%,实现了完井液废弃物的减量化,很大程度上降低了固相运回陆地处理的成本。

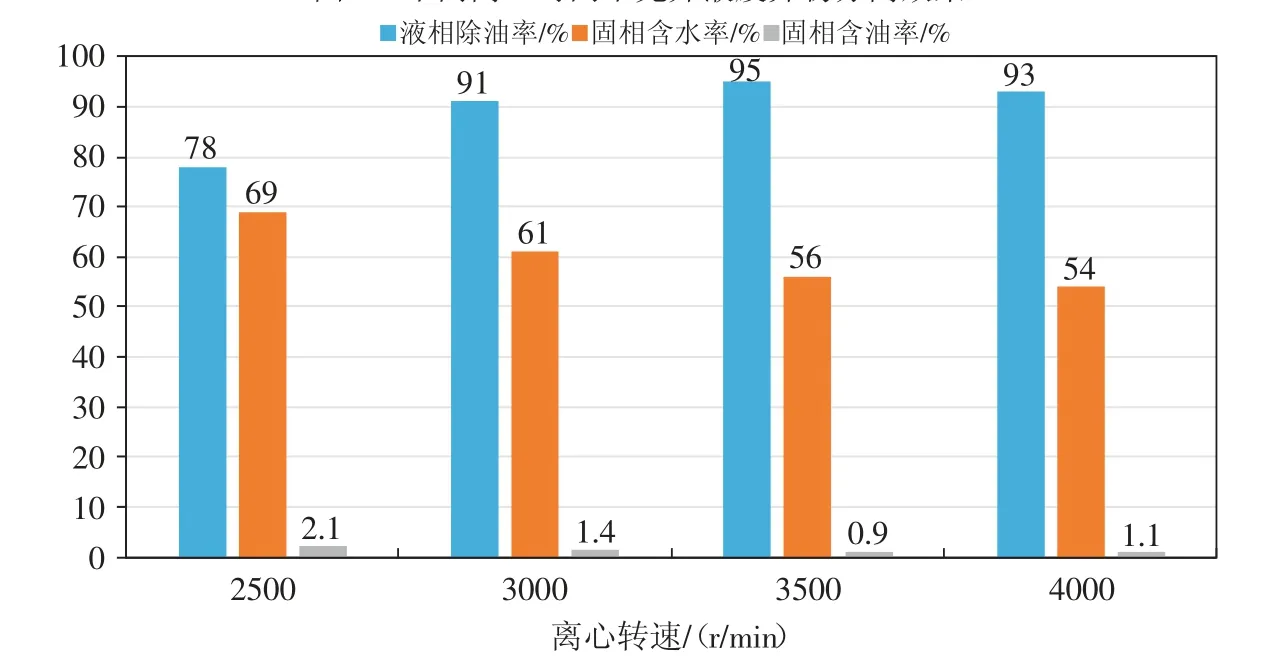

离心转速是影响离心机分离效果的另一个重要因素,同时与离心设备的性能和能耗有关,工业用卧螺离心机的转速多低于5 000 r/min,因此,本实验在固定离心时间为20 min,考察在离心转速为2 500、3 000、3 500 和4 000 r/min 下对完井液废弃物的离心效果,实验结果见图5。

图5 不同离心转速下完井液废弃物分离效果

由图5 可以看出,随着离心转速的增加,离心效果有所提升,在离心转速为3 500 r/min 下液相除油率达到最高,固相含水率低于60%,含油率0.9%,但随着离心转速升为4 000 r/min,虽然固相含水率进一步降低至54%,但分油效果变差,液相除油率下降,固相含油率上升,可能是由于在高速离心机内,油液固三相分离为动态平衡,为使得分离后油液固三相均满足指标要求,需达到动态平衡点。综上实验,对于处理此类完井液废弃物,卧螺离心机的最佳运行条件为离心转速3 500 r/min 和离心时间20 min。

2.2.3 膜分离对离心后液相处理的效果 经离心处理后的液相虽然含油率和含固率得到明显下降,但仍然不能满足液相回用的要求,需要进一步处理,为保障出水稳定达标,采用管式膜过滤作为三级分离设备,管式膜是由改性高分子材料经特殊工艺制备而形成的非对称膜。管式膜管壁密布微孔,在压力作用下,原料液在膜管内或膜外侧流动,小分子物质(水、无机盐等)透过膜,大分子物质(悬浮物、胶和微生物等)被膜截留,可以达到分离、纯化的目的,而不改变溶解态物质的物理特性。根据物性分析可知,悬浮物的粒度在100 nm 以上,因此,本实验所用的膜为管式超滤膜,过滤精度在100 nm,考察管式膜稳定运行参数。膜运行压力是膜主要的运行参数,与产水通量和除浊率直接相关,进而影响膜的投资、运行费用以及运行稳定性。本实验在固定膜面流速3 m/s 的工况下,主要考察了膜运行压力在0.15、0.18、0.21、0.24、0.27、0.30 MPa 下对产水通量和除浊率的影响规律,以找到最优的膜运行压力,减少能耗和投资成本,实验结果见图6。

图6 不同膜运行压力下液相分离效果

由图6 可以看出,随着膜运行压力的增加,产水通量有所增加,前期增加的较快,随着膜运行压力的升高,产水通量的增加幅度逐渐减少,在0.30 MPa 下达到最高值。主要原因是膜运行压力的提高,增加了跨膜压差,产水通量得到提升,但是随着膜运行压力的提高,膜表面的污染也同样加剧,致使后期产水通量的增加幅度减少。而除浊率随着膜运行压力的增加呈先升高后降低的趋势,可能的原因是前期随着膜运行压力的增加,表面会出现较薄的滤饼层,使除浊率上升,随着膜运行压力的继续升高,因膜运行压力过大,造成膜孔径有一定的形变,加上膜运行压力的升高,使部分粒度较小的颗粒通过,造成除浊率轻微下降。因此,最优的膜运行压力应取在0.20~0.25 MPa,此时分离效果较好,且运行比较稳定。

3 应用效果

结合前期实验中已得到验证,可较好的实现油、液、固三相的分离,使处理后的固相和液相均达到科研要求。天津院提出的工艺为“离心除油-板框压滤-膜过滤”,其中膜过滤虽然能实现完/修井液废弃物的深度过滤,使出水达到回用要求,并且具有连续稳定运行的优点,但膜设备的整体造价较高,造成前期投资成本高。考虑到在某些区域的开采作业是逐步开展,完/修井液废弃物的产量不大,并不需要设备长时间(15 d 以上)稳定运行的情况,本次测试提出采用成本较低的叠加式错流磁性过滤器替代膜过滤设备的技术方案,以降低设备投资成本,提高经济效益。此外,随着业务量的增加,需要在2021 年完成3~5 口井产生的完/修井液废弃物处理测试,本次测试对全面验证工艺和药剂的可行性、提高市场竞争力具有重要意义。

4 结论

(1)某海上平台的完井液废弃物是一种含油、含高分子聚合物、高矿化度的复杂稳定体系,含水率为(88±4.5)%,含油量波动较大,为(963±825)mg/L。

(2)考虑到海上平台作业空间有限和完井液废弃物的特点,设计了以“絮凝沉淀-离心分离-膜分离”为技术核心的工艺路线,絮凝剂最佳投加量为900 mg/L,最佳离心转速和时间分别为3 500 r/min 和20 min,膜稳定运行压力在0.20~0.25 MPa。

(3)经处理后的完井液废弃物,固相含水率56%、含油率≤1.0%;液相中固体质量浓度18 mg/L、含油量低于10 mg/L、浊度10.4 NTU,可实现液相回用要求。