三元前驱体废水脱氨节能工艺

*朱碧云 丁乾

(昆山三一环保科技有限公司 江苏 215334)

近年我国新能源汽车产业进入快速发展期,三元前驱体(全称“三元动力电池材料前驱体”)作为新能源汽车动力电池三元正极材料的关键,其市场需求“水涨船高”。但其生产时会产生大量废水,该废水主要由母液和洗水组成,包含硫酸钠、游离氨及少量重金属离子,水质复杂,处理难度大、成本高、效果差。该废水传统处理方式为脱氨+除重+MVR蒸发结晶工艺,其中脱氨包括生物脱氮法、折点氯化法、化学沉淀法、离子交换法、膜法、氨吹脱法等。前4种处理方案因系统流程长、易引进杂质或产生二次污染等基本不应用,目前常用膜法和氨吹脱法。但膜法操作弹性低,投资成本高,膜寿命基本为3年,更换膜的费用昂贵。氨吹脱法采用再沸器式脱氨塔,因流程简单、效果稳定、实用性强等应用广泛,但其运行能耗较高,吨水运行能耗约24元。因此,降低再沸器式脱氨塔的运行能耗尤为迫切。

为了解决这一问题,本文开展了脱氨工艺节能方案的研究与比较,通过比较常规再沸器式脱氨工艺、直接压缩塔顶富氨蒸汽工艺、再沸器壳程闪蒸气压缩工艺、塔釜管程含氨蒸汽闪蒸气压缩工艺4种工艺的投资成本和运行成本,得出最优节能工艺,实现三元前驱体母液废水脱氨工段的技术突破。

1.研究内容及体系

本文以再沸器式脱氨系统作为研究体系,以年产三万吨三元前驱体产品为例(每吨产品母液废水量为15~25m3),其基础水质数据见表1,详细介绍以上4种工艺操作流程及适用场景,并以年总费用最低为目标,通过对比得到最优工艺路线。其中,三元前驱体废水中Ni2+、CO2+、Mn2+和OH-形成氢氧化镍、氢氧化钴等氢氧化物,氨氮作为络合剂,和重金属形成络合氢氧化物,将系统中的氨氮脱除后方能将重金属脱除。本文主要研究再沸器式脱氨节能工艺。

表1 进料及基础数据

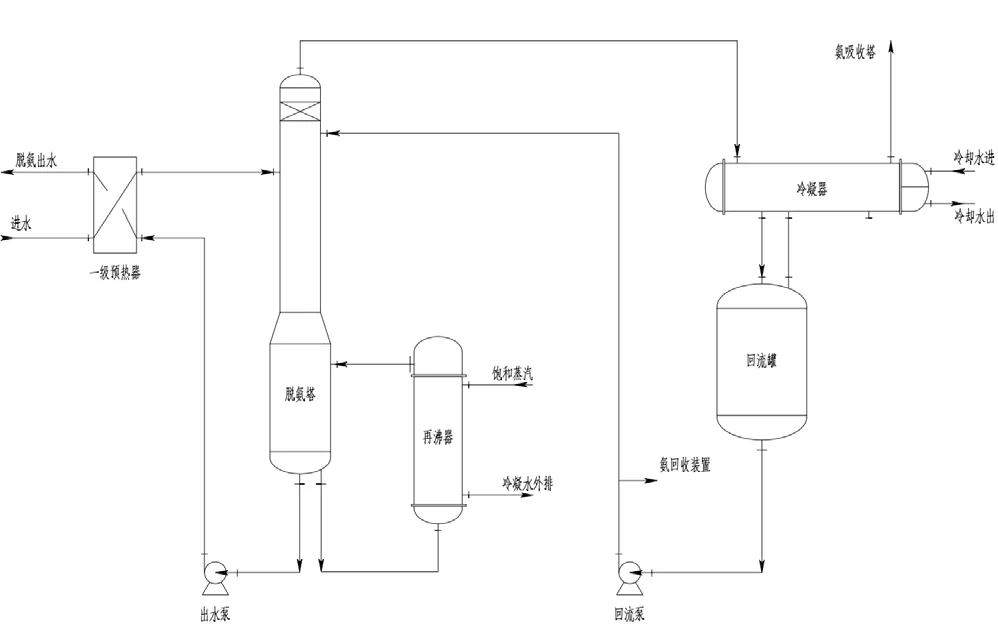

2.常规再沸器式脱氨工艺

三元前驱体废水主要溶解性盐为硫酸钠,回收15%氨水,塔釜氨氮含量低于15%。常规再沸器式脱氨塔(图1)操作压力为常压,进料温度40~50℃,塔釜操作温度104℃,塔顶操作温度94℃。低温进料废水和高温再沸器出水实现热量集成,塔顶富氨蒸汽通过冷凝器冷凝,冷凝液部分回流,部分外排至氨水系统,不凝气进入后端制氨水系统。再沸器的热源是外界的鲜蒸汽,经过换热后的冷凝液外排。达到分离要求时,模拟计算出各公用工程处理吨水能耗指标,见表2。

图1 常规再沸器式脱氨塔图

表2 常规再沸器式脱氨工艺能耗

由表2可得,吨水运行费用约30.43元,蒸汽能耗约占总能耗的79%,常规再沸器式脱氨工艺仅适用于蒸汽价格较低的西北地区。为降低蒸汽价格较高地域的运行成本,对系统工艺进行优化,寻求优处理方案。

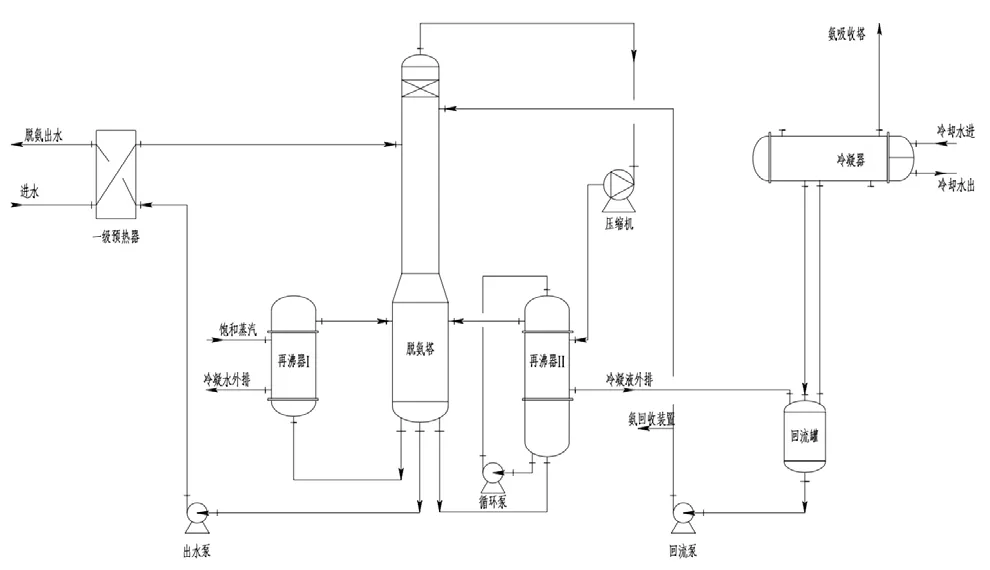

3.直接压缩塔顶富氨蒸汽

在满足系统处理指标的基础上,主要降低系统蒸汽能耗。常规再沸器式脱氨系统塔顶富氨蒸汽,通过塔顶冷凝器由循环水冷却后至后端系统回收氨水。此部分富氨蒸汽的潜热和部分显热,以及大量循环水都有所浪费。

直接压缩塔顶富氨蒸汽工艺(图2)优化塔顶富氨蒸汽的利用方式,将塔顶富氨蒸汽直接输送至压缩机。常压操作下,回收氨水质量分数在15%时,塔顶富氨蒸汽约94℃。经压缩机串联升温增压后,升温为120℃的二次蒸汽进入再沸器II换热,然后进入冷凝器冷凝后再进入后端氨吸收塔制备氨水,冷凝液部分回流,部分外排至氨水系统。达到分离要求时,模拟计算出各公用工程处理吨水能耗指标,见表3。

图2 直接压缩塔顶富氨蒸汽工艺图

表3 直接压缩塔顶富氨蒸汽工艺能耗

从表3可得,投资成本略有增加,新增两台沸点13℃的压缩机和一台再沸器II,运行成本大幅降低,吨水运行能耗约10.78元,较常规再沸器式脱氨塔降低64.58%,折合2个月可抵消成本增加费用。但本工艺对压缩机要求较高,国产压缩机因防爆和泄露等技术问题存在瓶颈,进口压缩机价格高昂,性价较低,安全性能低。故需寻求更优处理方案。

4.再沸器壳程闪蒸气压缩工艺

常规再沸器式脱氨工艺利用塔釜再沸器管程出料和进料进行换热,实现热量集成。但再沸器壳程的显热通过循环水冷却,造成大量能量浪费。再沸器壳程闪蒸气压缩工艺(图3)利用再沸器壳程冷凝水和塔顶冷凝器换热,实现能量集成。同样设计再沸器II,再沸器I采用热虹吸式可节省一台强制循环泵,再沸器II采用强制循环供料的方式。再沸器I的热源是外界供给的鲜蒸汽,再沸器II的热源是压缩机出口升温增压的二次蒸汽。压缩机的进气是塔顶一级冷凝器管程冷凝水的闪蒸汽。达到分离要求时,模拟计算出各公用工程处理吨水能耗指标,见表4。

图3 压缩再沸器壳程闪蒸工艺图

表4 压缩再沸器壳程闪蒸工艺能耗

从表4可得,投资成本因新增两台压缩机和一台再沸器II,故较常规再沸器式脱氨工艺增加19.68%,运行成本降低39.88%,折合3个月可抵消成本增加费用。本工艺较其他节能工艺相比吨水运行成本最高,但因压缩机过流物料为水蒸气,对压缩机要求最低,安全性能最高。

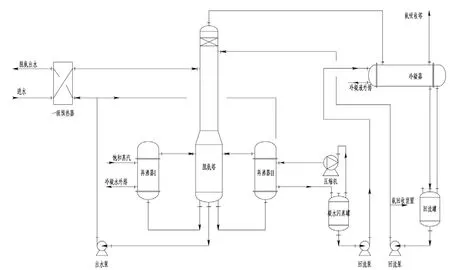

5.塔釜管程含氨蒸汽闪蒸气压缩工艺

常规再沸器式脱氨塔的塔釜再沸器管程的物料通过外送泵与进料换热之后排出系统,塔釜管程含氨蒸汽闪蒸气压缩工艺(图4)将塔釜再沸器管程物料闪蒸后产生的闪蒸气送至压缩机进口,闪蒸气的氨含量较低,对压缩机叶轮和整体防爆要求较低。塔顶的富氨蒸汽和部分的塔釜再沸器管程闪蒸后的冷凝液通过冷凝器换热后,再和新鲜进料进行二次换热,然后进入氨回收装置。达到分离要求时,模拟计算出各公用工程处理吨水能耗指标,见表5。

图4 压缩塔釜管程含氨蒸汽闪蒸气工艺图

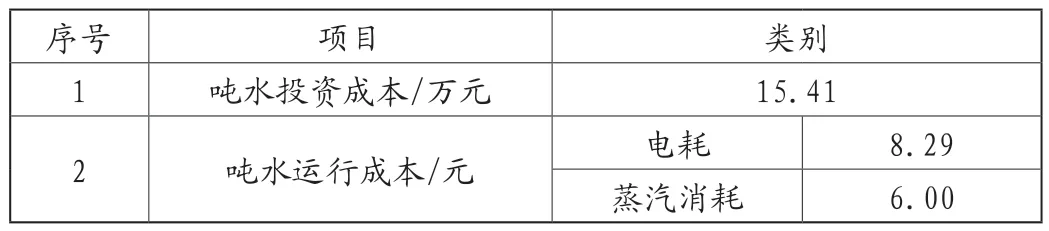

表5 压缩塔釜管程含氨蒸汽闪蒸气工艺能耗

从表5可得,投资成本因新增两台压缩机和一台再沸器II,故较传统再沸器式脱氨工艺增加21.37%,运行成本降低53.02%,折合2.6个月可抵消成本增加费用。本工艺对压缩机的性能要求较低,但工艺路线较为复杂,对实际实施的操作要求较高。

6.费用计算模型

总费用主要包括以下三部分:塔釜加热蒸汽费用(α)、电费(其中塔顶冷却水费用按照循环水泵电费换算)(β)、设备费用(λ)。设备费用主要包括塔体(含内件)、换热器和压缩机三部分。假定设备折旧年限为5年,年工作量按7200小时计,可采用以下费用模型计算年总费用:

式中,CB为蒸汽单价,200元/t;rB为蒸汽潜热,2177.6kJ/kg;QB为再沸器负荷,kW。

7.结论与展望

(1)本文对常规再沸器式脱氨工艺进行投资成本、运行成本、吨水费用计算,投资成本12.70万元,运行成本30.43元,年总费用1839.31万元。(2)对直接压缩塔顶富氨蒸汽工艺进行计算,通过增加设备压缩机对系统热量进行集成优化,计算吨水费用,投资成本15.49万元,运行成本10.78元,年总费用805.36万元。(3)对再沸器壳程闪蒸气压缩工艺进行计算,通过优化再沸器壳程冷凝水的余热,计算吨水费用,投资成本15.2万元,运行成本998.89万元,年总费用1211.70万元。(4)对塔釜管程含氨蒸汽闪蒸气压缩工艺进行计算,通过对塔釜再沸器管程的脱氨后液余热回用,计算吨水费用,投资成本15.41万元,年运行成本780.49万元,年总费用996.30万元。

通过对比得出,直接压缩塔顶富氨蒸汽工艺效果最优,年总费用最低为805.36万元,但其对压缩机要求高,国内暂无成熟应用案例,规模化推广尚待时日;塔釜管程含氨蒸汽闪蒸气压缩工艺效果次之,年总费用最低为996.30万元,其系统压缩机叶轮无防爆要求,稳定性高,可操作性强,应用推广前景广阔。