NEPE 推进剂固化降温过程残余应力应变分析

周东谟,谢旭源,王瑞民,刘向阳,惠步青

(1.中北大学机电工程学院, 山西 太原 030051; 2.北京理工大学宇航学院, 北京 100081)

0 引 言

复合固体推进剂固化是指在一定的温度条件下,推进剂中的黏合剂体系化学交联形成网状大分子,液态的推进剂药浆固化成型的过程[1]。降温过程主要是靠发动机壳体散热使推进剂由固化温度降低到使用温度的过程。对于贴壁浇注的固体火箭发动机,装药在固化成型后通常伴随残余应力/应变载荷的产生[2-3],这种载荷一直伴随着发动机的整个服役过程。固体推进剂耐负荷能力差,这些载荷的存在会引起装药力学性能发生变化,严重时会造成推进剂药柱及界面的裂纹和脱粘,最终导致固体发动机装药结构完整性破坏[4]。因此准确分析固化降温作用下发动机药柱的应力/应变响应,对保证发动机安全可靠的应用具有重要意义。

推进剂在固化过程中会发生不同程度的热膨胀和固化收缩,从而引起热应力和固化收缩应力。贴壁浇铸式发动机产生的残余应力/应变主要有以下4 点原因[5-6]:(1)黏合剂体系在固化过程中自身的体积收缩引起的固化收缩应力/应变;(2)推进剂固化温度与发动机的使用温度不同;(3)推进剂和发动机壳体两者热膨胀系数有差异;(4)药柱外表面与刚性发动机壳体的内表面相粘结,药柱的位移变形受到限制。当推进剂从高粘性流体状物体转变成固态时,黏合剂体系形成交联网络结构,推进剂产生固化体积收缩,大多数推进剂在固化起始点(凝胶点)之前开始收缩,但推进剂在凝胶点之前呈流体性质,模量较小,不能承受大的剪应力,因此其收缩应力较小[7]。推进剂在凝胶点之后仍有一定的体积收缩,称为净体积收缩,由于受诸多因素的影响,有时净体积收缩变得很大[8]。这种体积收缩受发动机壳体的限制,在固化的发动机药柱内导致产生残余应力,这种在固化过程中由自身的体积收缩引起的残余应力被称为固化收缩应力,该应力的大小直接取决于净体积收缩率[9]。

目前在分析固体发动机固化降温后的残余应力/应变时,主要采用数值模拟方法开展研究,通常没有考虑固化阶段药柱固化收缩应力/应变的形成过程,而是在降温计算中基于经验将固化收缩的影响折算为等效温度效应[10],如复合推进剂固化温度为50 ℃时,认为推进剂装药零应力温度为58 ℃,然后采用热-力耦合计算方法分析药柱在降温过程中的应力/应变,文献[11-12]中关于固化降温载荷下药柱的应力/应变分析即采用此种方法。对于推进剂固化收缩过程鲜有考虑,固化降温过程中推进剂装药的残余应力/应变形成历程尚不明确。因此,固化收缩应力问题在药柱固化降温力学响应分析过程中应得到足够的重视。

为研究硝酸酯增塑聚醚(NEPE)推进剂在固化与降温2 个阶段的应力/应变的形成机制,开展了NEPE 推进剂在固化与降温过程中药柱残余应力/应变数值模拟研究,分析了NEPE 推进剂药柱在固化与降温过程中残余应力/应变的发展历程,获得了各阶段不同因素对推进剂药柱残余应力/应变的影响规律。研究结果对于提高复合固体推进剂药柱残余应力/应变的评估精度、明晰其形成机理可提供一定的参考。

1 数学模型

1.1 热传导模型

推进剂固化过程中的热量主要来源于2 个方面,一是经壳体传递给推进剂的外界热量,另一部分是推进剂固化过程中化学反应产生的非线性内热源。根据Fourier 热传导定律和能量平衡原理,推进剂固化过程中的三维瞬态热传导控制方程表示为[13]:

式 中,ρ为 材 料 的 密 度,kg·m-3;Cp为 材 料 的 比 热 容,J·kg-1·K-1;T和t分别为温度和时间,K 和s;ki为材料3个方向的导热率,J·s-1·m-1·K-1;Q为推进剂固化反应产生的热量,J,可表示为:

式中,Hr为单位体积材料固化反应释放的总热量,kJ·mol-1;α为固化度;dα/dt为材料的固化速率。

NEPE 推进剂的固化反应动力学模型及参数,选用文献[14]所采用的Hsich 动力学模型,可表示为:

该模型采用基于流变仪测试的推进动态储能模量表征推进剂的固化动力学特性,其中G′0、G′、G′∞分别对于固化初始时刻、固化任意时刻、以及固化结束时的推进剂动态储能模量,MPa;β和η为拟合参数;η、η0对应于与温度有关的化学反应的特征松弛时间,s;E为活化能常数,kJ·mol-1;R为普适气体常数,其值为8.314 J·mol-1·K-1;T为绝对温度,K。

热传导固化分析的边界条件采用第三类边界条件:

式中,Ta为外界换热温度,K;h为对流换热系数,W·m-2·K-1。根据对流换热系数的经验计算方法[15],在静止空气条件下,自然对流换热系数大致范围为1.0~10.0 W·m-2·K-1。

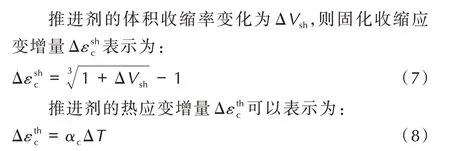

1.2 热力学模型

式中,Vsh为某固化度下的体积收缩率;V′sh为总的固化体积收缩率。

式中,αc为热膨胀系数;ΔT为温度增量。

考虑到NEPE 推进剂药柱在固化过程的力学效应时间尺度较长,故采用线弹性模型对其在固化成型过程中的力学响应进行分析。

NEPE 推进剂固化阶段完成后,进入降温阶段,将降温阶段的推进剂视为粘弹性材料,三维线性粘弹性材料积分本构方程的一般形式为[16]:

对于热粘弹性边值问题,温度变化将引起热应力和热应变,粘弹性材料的力学性能不仅与时间有关,还和温度有着强烈的依赖关系,即为时温等效原理[17]:

式中,αT为转换因子,采用WLF(Williams Landel Ferry)方程[17]描述:

式中,C1和C2为常数,与材料属性相关,可通过力学性能试验获得;Tref为参考温度,K。

2 有限元建模

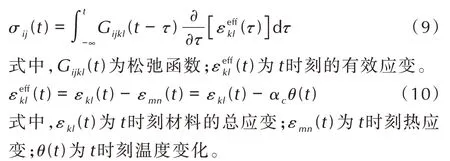

2.1 计算流程

基 于ABAQUS 有 限 元 软 件 平 台[18],首 先 采 用热-化学模型模拟推进剂药柱的生热、传热过程,计算固化阶段每个单元节点的温度和固化度值;然后采用热-力模型计算推进剂固化降温的应力/应变,通过模块化的顺序耦合方法来完成固化降温过程的数值计算。数值仿真流程如Scheme 1 所示。

Scheme 1 Curing and cooling simulation for propellant

数值仿真中用到的子程序功能如下:

USDFLD:定义固化度场量和固化速率场量,并实现HETVAL、UMAT 和UEXPAN 子程序之间的数据传递;

FILM:定义边界对流换热条件,控制环境温度;

HETVAL:定义固化过程中的反应放热,结合USDFLD 子程序将推进剂固化过程嵌入到传热分析中,以实现温度场和固化度场的耦合求解;

UEXPAN:定义NEPE 推进剂材料的热应变及其化学反应收缩应变,结合HETVAL、USDFLD 子程序求解得到的温度场和固化度场计算应变;

UMAT:定义推进剂固化过程中的弹性本构模型和降温过程中的粘弹性本构模型,结合UEXPAN 子程序求解得到的热应变及固化收缩应变计算药柱应力。

2.2 有限元建模

以圆管型NEPE 推进剂装药为研究对象,建立1/4三维有限元模型,模型包含壳体、绝热层、推进剂药柱,绝热层两端含人工脱粘层。考虑到芯模的热传导率较大,在降温过程对发动机装药的温度历程影响较大,故模型还包含芯模部分。模型网格类型采用三维8 节点实体单元C3D8H,共37744 个单元,45269 个节点。圆管型NEPE 推进剂装药模型及网格划分如图1所示。

图1 发动机模型与网格(单位: mm)Fig.1 Motor model and mesh(unit: mm)

2.3 边界条件与计算工况

边界条件如下:

(1)壳体-绝热层-推进剂界面均采用绑定(Tie)约束,分析过程中界面不分离,内部热传递模式为接触热传导;

(2)壳体外表面固定,发动机对称面设置对称约束条件;考虑到芯模表面一般涂抹脱模剂以便于脱模,推进剂与芯模表面设置为自由面;

(3)芯模两端、壳体外表面与空气对流换热,对流换热系数取值为10 W·m-2·K-1[19]。

计算工况如下:

Step-1:固化阶段,NEPE 推进剂药浆、绝热层、壳体与芯模初始温度为50 ℃,NEPE 推进剂药浆在50 ℃的环境温度下固化7 d。

Step-2:降温阶段,固化完成的发动机放置20 ℃室温环境,自然冷却至室温。

2.4 材料参数

NEPE 推进剂的固化动力学参数取自文献[14],如表1 所示。在固化阶段,根据国内外学者提出的固态高聚合物模量动静态转换公式[20],可将固化阶段NEPE 推进剂的模量表示为:

表1 NEPE 推进剂固化动力学参数Table 1 Curing kinetic parameters of NEPE propellant

E′(t) ≈G′(ω)|ω=2/(πt)(13)由式(13)可知NEPE 推进剂固化阶段的弹性模量可以近似采用固定频率ω测得的储能模量。文献[14]中NEPE 推进剂储能模量随固化度的变化曲线如图2 所示。

图2 G′随固化度的变化图[14]Fig.2 G′ varies along the degree of curing[14]

拟合图2 数据,可获得NEPE 推进剂固化阶段的弹性模量为:

式中,E′为弹性模量,MPa。

NEPE 推进剂药柱在固化过程中,反应热主要源于NEPE 黏合剂的反应,则固化过程中推进剂的反应热为:

式中,Vs为反应物的体积占比;Qh为NEPE 黏合剂的反应热,参照文献[21]取值为134.68 kJ·mol-1。NEPE黏合剂在NEPE 推进剂中的质量占比为约为8%,考虑到推进剂药柱各组成组分密度相差不大,可将NEPE黏合剂在NEPE 推进剂中的质量占比视为其体积占比。

在降温阶段,将NEPE 推进剂视为粘弹性材料,其松弛模量采用Prony 级数表示为:

式中,E(t)为松弛模量,MPa。

取 参 考 温 度 为20 ℃,C1=-7.053,C2=171.513。其余材料参数如表2 所示。

表2 材料参数Table 2 Material properties parameters

3 结果分析

3.1 固化过程药柱温度与固化度

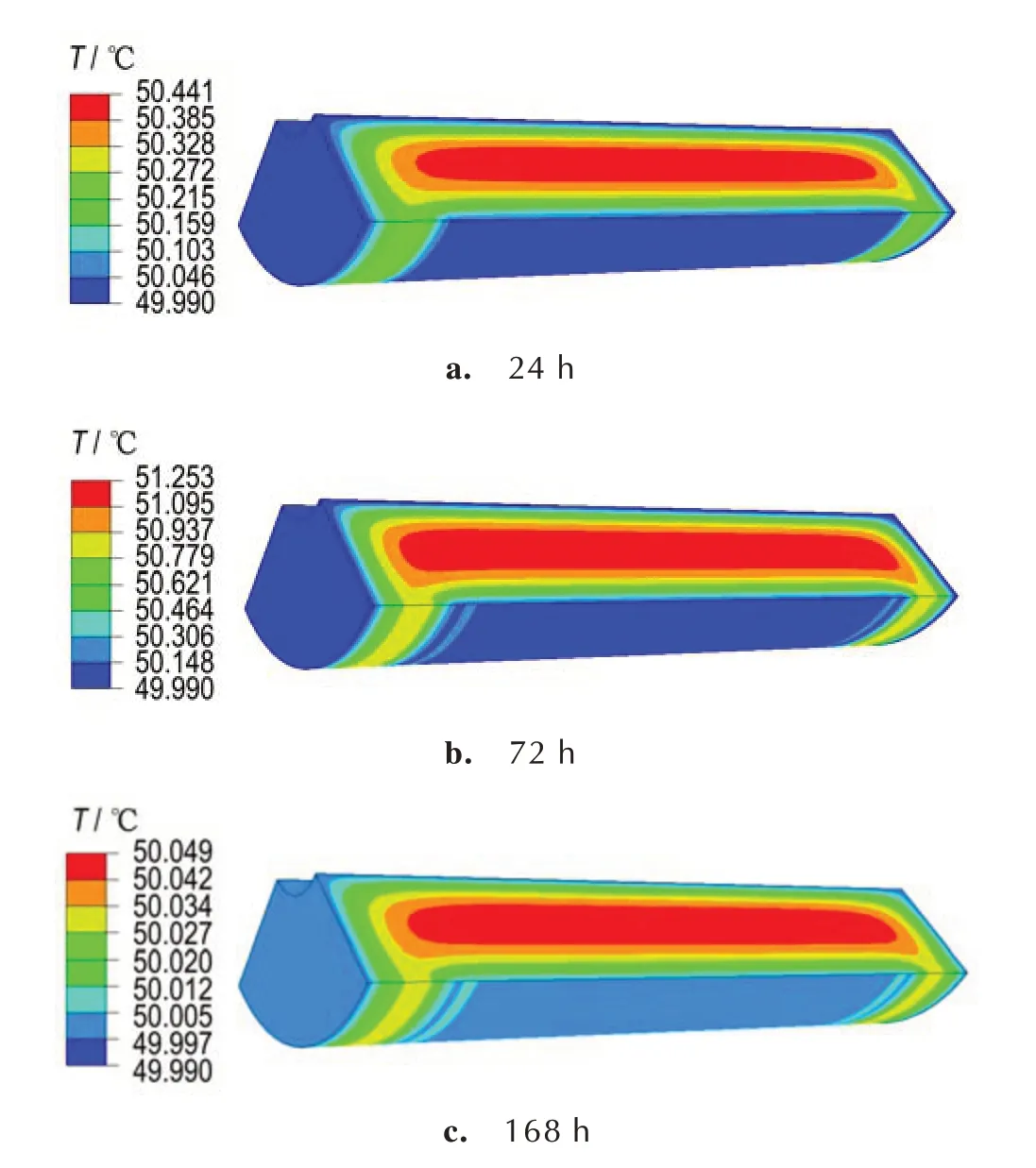

利用ABAQUS 软件中的Visualization 模块显示计算结果云图。NEPE 推进剂药柱在50 ℃环境温度下,在固化前期(24 h)、固化中期(72 h)和固化后期(168 h)的温度场云图如图3 所示。

图3 NEPE 推进剂50 ℃下固化的前中后期温度场云图Fig.3 Contours of the temperature under the different curing period of the NEPE propellants at 50 ℃

由图3 可知,在固化过程中,推进剂药柱内部中心温度较周边高。固化中期(图3b)药柱内部温度高于固化初期(图3a)的温度,在固化结束时(图3c),药柱内部温度趋于均匀,接近环境温度50 ℃。显然这是由于在固化初期和固化后期药柱固化反应速率较慢,在固化中期固化反应速率较快从而使得放热速率也较快,且药柱中心位置离换热边界较远,存在一定的热聚集引起的。

推进剂药柱固化24,72 h 和168 h 时的固化度场云图如图4 所示。

图4 NEPE 推进剂固化度场云图Fig.4 Contours of the curing degree of the NEPE propllants

由图4 可知,固化度分布与温度分布呈现出相同趋势,在固化初期和固化中期药柱内部温度相对边缘较高,因此固化初期(图4a)和固化中期(图4b)推进剂药柱内部中心固化度较周边高。固化结束时(图4c)药柱内部固化度趋于均匀,达到0.986 以上。

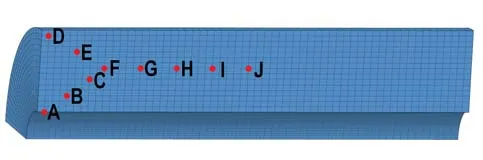

为进一步分析NEPE 推进剂药柱内部固化度和温度的变化规律,根据温度和固化度的分布特点选取10个节点进行分析,如图5 所示。

图5 分析节点的选取Fig.5 Schematic diagram of node selection

各节点温度及固化度随时间的变化曲线如图6所示。

图6 不同节点的固化度和温度随时间变化图Fig.6 Variation histories of curing degree and temperature with curing time for different node selection

由图6a 可知,在固化20 h 内NEPE 推进剂固化度增速较慢;在20 h 到40 h 时,固化度增速逐渐加快,在40 h 时,固化度增速达到最大;在固化40 h 之后,固化度增速逐渐减慢,并在160 h 之后,固化度逐渐趋于稳定。在固化25 h 到130 h 间,推进剂内部F、G、H、I、J点的固化度明显比周边其他点高,最大固化度差在65 h 时达到0.10,在其余时间段内各点的固化度差异不是很明显。

由图6b 可知,在固化过程中NEPE 推进剂药柱内部温度整体呈现出先增大,后减小的趋势,在固化30 h 左右内部各点的温度达到最大,各点之间的温差也达到最大。位于推进剂药柱内部的F、G、H、I、J 点的温度较高,而位于推进剂药柱端部内孔边缘上的A 点和绝热层处的D 点,基本上温度维持在环境温度50 ℃左右。在固化150 h 之后,推进剂内部温度基本上趋于均匀,约为50 ℃。

推进剂固化整体上是一放热反应,在固化前期与中期,固化程度不高,温度的不均匀引起药柱内部固化速率分布不均,从而导致药柱在固化前、中期内部存在较大温度梯度与固化度梯度。在固化后期,药柱基本固化完成,相应的固化反应速率很低,药柱内部产热速率与散热速率基本平衡,其内部温度也趋于一致。

3.2 固化过程药柱残余应力应变

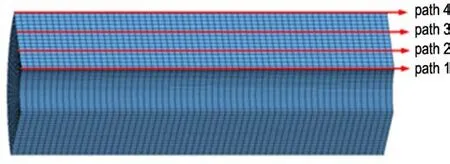

以等效应力与总等效应变表征药柱的残余应力与残余应变。NEPE 推进剂药柱固化完成时,药柱总等效应力σ与总等效应变ε结果如图7 所示。

图7 固化结束时的应力应变云图Fig.7 Contours of stress and strain at the end period of curing

图8 分析路径选取图Fig.8 Schematic map of path selection

图9 应力/应变随路径变化曲线图Fig.9 Variation histories of the stress and strain with path 1-4

图10 应力/应变随时间变化曲线图Fig.10 Variation histories of stress and strain with curing time

3.3 降温过程药柱残余应力应变

在固化的基础上对NEPE 推进剂药柱进行降温过程进行计算,降温完成时药柱总等效应力σtot与总等效应变εtot云图如图11 所示。

图11 固化降温结束时的应力应变云图Fig.11 Contours of stress and strain at the end of cooling

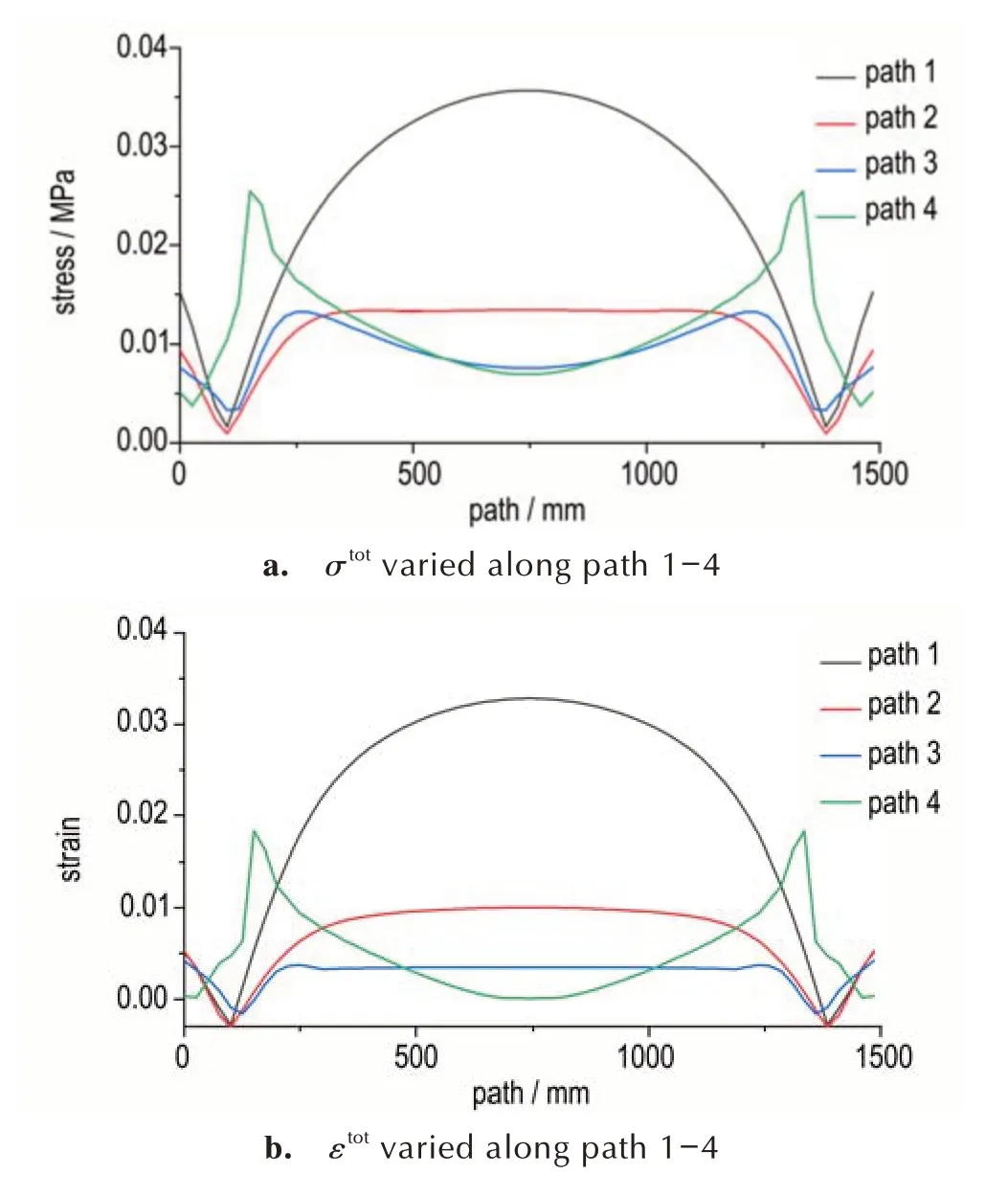

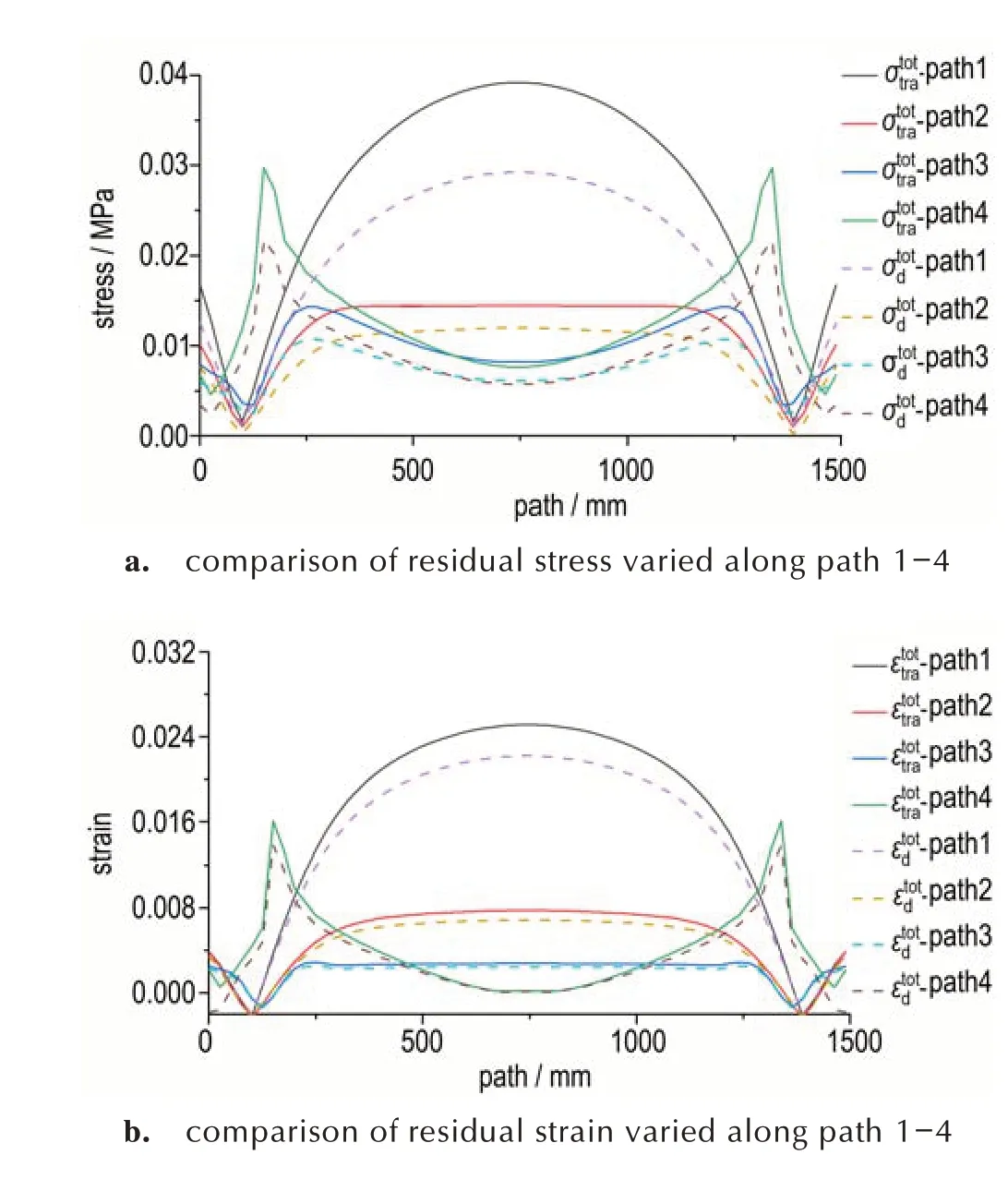

由图11 可知,降温结束时,药柱产生的σtot与εtot的最大值均位于药柱内孔中部,最大σtot为0.0357 MPa,最大εtot为0.033。降温完成后药柱的σtot与εtot沿路径1~4 的变化如图12 所示。

图12 应力/应变随路径1~4 变化曲线图Fig.12 Variation histories of the stress and strain with path 1-4

综合图10 与图13 可知,NEPE 推进剂药柱在固化与降温2 个阶段的残余应力/应变基本符合应力/应变叠加原理。在固化过程中,药柱内部的温差会引起固化速率不均匀,影响残余应力/应变的形成历程,但最终药柱的固化度与温度趋于一致,因此,药柱内部的温差不会影响药柱最终的残余应力和残余应变。

图13 各应力/应变随路径1 变化曲线图Fig.13 Variation histories of the stress and strain with path 1

图14 应力/应变随路径1~4 变化曲线图Fig.14 Stress and strain varied along path 1-4

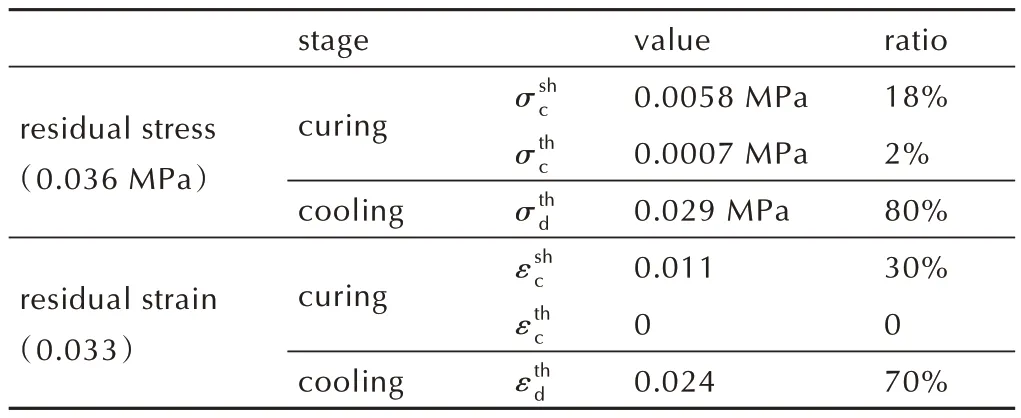

表3 进一步给出了在药柱固化降温过程中路径1上中心位置各部分应力/应变的比例。

表3 各应力应变占比表Table 3 The stress and strain ratio

由表3 可知,NEPE 推进剂药柱内孔处的残余应力与应变,主要是由药柱降温载荷引起的,即推进剂固化温度与药柱使用温度不同,在固化成型后的降温过程中,由于壳体的约束,推进剂产生的热应力占比约为80%,热应变占比约为70%。同时推进剂由于固化体积收缩产生的固化收缩应力/应变也不容忽视,固化收缩应力占比约为18%,固化收缩应变占比约为30%。

4 结 论

开展了考虑NEPE 推进剂在固化降温过程中药柱残余应力/应变数值分析,得到以下结论:

(1)NEPE 推进剂药柱在50 ℃环境固化过程中,由于药柱中心位置离换热边界较远,存在一定的热聚集,导致药柱内部存在温度梯度,最高温度产生在药柱截面中心位置,在固化结束时药柱温度场趋于与环境温度一致。内部温差导致固化过程中固化速率不均匀,造成药柱截面中心位置固化速率较快,但在固化完成时内部固化度趋于一致,药柱内部的温差不会影响药柱最终的残余应力和残余应变。

(2)NEPE 推进剂药柱在固化与降温过程中的残余应力/应变主要由固化收缩应力/应变与降温过程产生热应力/应变构成。对于残余应力,二者占比分别约为20% 与80%,对于残余应变,二者占比分别约为30%与70%。可近似认为,在固化与降温2 个阶段中药柱内部的残余应力/应变是由固化收缩应力/应变与热应力/应变线性叠加而成。

(3)由于传统方法在计算时只将推进剂固化体积收缩率折算为等效温度而未考虑推进剂的装药结构因素,故按传统方法计算得到的残余应力/应变相较本研究计算结果整体偏大,其中,残余应力最大偏差约为20%,残余应变最大偏差约为10%,其余部分基本一致。