电渗析处理含甘油废水过程中甘油迁移现象

李腾飞,李会,吴宗强,杨惠宇

(滨州职业学院,山东 滨州 256613)

0 引言

环氧氯丙烷生产废水具有高盐、高有机物的特征。甘油法生产环氧氯丙烷工艺产生的废水主要由高浓度无机盐(含量为8%~16%的NaCl或CaCl2)和有机化合物(COD为15000~40000 mg/L)组成[1]。其中有机物主要是甘油,除甘油外,还包含有其他卤代烃,如环氧氯丙烷、二氯丙醇等。

环氧氯丙烷生产废水中过高的含盐量对生物处理过程中参与的微生物具有强烈抑制作用。故环氧氯丙烷废水的生物处理法之前采取必要预处理,降低废水中盐浓度,增加后续生化处理的可能性[2]。

以往的研究中[3-6],对环氧氯丙烷废水的处理往往仅关注于水质,而忽略废水的资源化回收。电渗析-生物法处理环氧氯丙烷生产废水的过程中,虽取得较好处理成果,但仍然存在电渗析过程中有机物跨膜迁移的现象,导致无机盐回收纯度低,有机物损失严重。因此,本研究根据甘油法环氧氯丙烷生产废水特点,利用电渗析-厌氧膜生物反应器对废水中有机物进行处理,探索在电渗析过程中非电解质甘油迁移的动力和原因,寻找减少有机物损失的方法。

1 材料与方法

1.1 化学试剂和装置

非均相阳离子交换膜(CM)和阴离子交换膜(AM)由上化水处理材料有限公司提供。电渗析装置型号GJ-ED-100×200,由合肥科佳高分子材料科技有限公司提供。整套电渗析装置有效膜面积为134.67 cm2(20.1 cm×6.7 cm)。

电导率仪(FG3-ELK,梅特勒-托利多国际有限公司,瑞士),pH计(FG2,梅特勒-托利多国际有限公司,瑞士)测量得到。

离子色谱 (CIC-D160,青岛盛瀚色谱技术有限公司,中国)装有阴离子柱 SH-AC-4(青岛盛瀚色谱技术有限公司,中国)。

甘油浓度通过装有BIO-RID柱的液相色谱仪(安捷伦 N2700,美国)进行测定。

1.2 电渗析实验

电渗析膜堆由21片膜组成,包括10片阴离子交换膜(AM)和11片阳离子交换膜(CM)。AM和CM交替堆叠形成淡化室(D室)和浓缩室(C室)。实验中使用合成废水,含有150 g/L CaCl2和12.34 g/L甘油(相当于15000 mg/L COD)。电极室加入0.5 L 0.1 mol/L Na2SO4溶液;淡化室中通入合成废水;浓缩室中通入自来水,防止纯水电阻过大的情况。在实验中使用3.5 A的恒定电流(电流密度0.25 A/cm2)。淡化室和浓缩室的流速设定为450 mL/min。

2 结果与讨论

2.1 电渗析实验中的甘油迁移现象

使用电渗析工艺分别对含有CaCl2的合成废水进行脱盐实验。这些实验的结果表明,电渗析在除盐方面取得了良好的效果。在脱除CaCl2时,实验进行70 min后,Cl-浓度降低至0.29 mg/L。在电渗析脱盐实验后,废水中只剩低于0.2%的盐,因此电渗析过程的脱盐率超过了99.8%。基于此可以说电渗析是一种针对甘油和盐混合物的高效脱盐工艺[7],能够有效去除含甘油高盐废水中的无机盐成分。该过程平均能耗为616 kJ/L,电流效率为91.4%。电流效率较高,其原因在于进水浓度高,部分离子可以通过在浓度梯度下进行扩散。

但是,如图1所示,电渗析脱盐的过程中,甘油也从D室转移至C室。在脱除合成废水中CaCl2的实验中,甘油迁移的质量达到了48.5%。类似关于电渗析过程中非电解质迁移的早有报道[8]。在电渗析过程中,盐在电场作用下从D室迁移到C室。与此同时,甘油也从D室泄漏到C室。其中甘油跨膜迁移是自扩散,水迁移引起的扩散和离子迁移引起的扩散3种扩散方式共同作用。

图1 电渗析过程中甘油质量变化

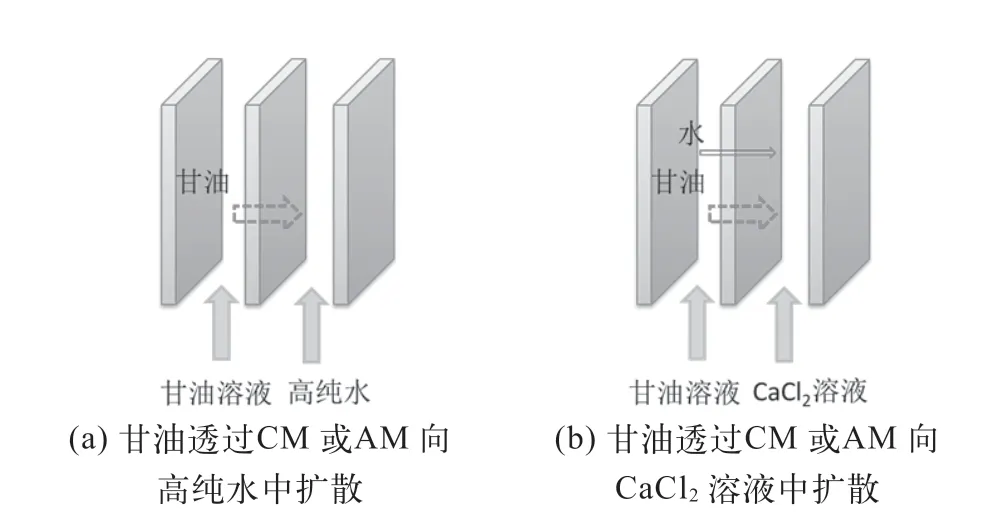

为分别研究甘油的不同扩散过程,设计两种扩散条件下实验过程(如图2所示):图2(a)仅通过浓度梯度通过膜(CM或AM)的甘油自扩散;图2(b)由CaCl2渗透压诱导甘油通过膜(CM或AM)的扩散过程。每个实验在膜堆中装配9张相同类型的膜(AM或CM)以分别检验不同膜的扩散特性并减少无机盐透过离子交换膜的过程。

图2 扩散渗析示意图

2.2 甘油自扩散

将两种膜(CM和AM)分别组装电渗析膜组件中并测试。进水室中加入0.5 L 12.34 g/L甘油溶液,接收室加入0.5 L超纯水。进水室和接收室流速均设定为450 mL/min。此过程中甘油在自扩散作用下从进水室中扩散至接收室。

扩散过程中甘油的通量按照以式(2)计算:

式(1)~式(2)中:J为甘油的通量(g/(m2·s));m1、m2分别为甘油在接收室中t1和t2时刻的总质量(g);t1、t2分别为实验运行时刻(s);S为膜的总面积(m2)。

扩散系数反映在浓度梯度下的甘油迁移速率。根据菲克定律[9],甘油在不同条件下的扩散系数通过式(3)计算:

式中:Js为甘油自扩散速度(g/(m2·s));D为甘油的扩散系数(cm2/s);ΔC为甘油在膜两侧的浓度差(g/L);d为膜厚度(mm)。

甘油扩散到超纯水中的过程中,离子交换膜两侧没有渗透压,此时甘油扩散过程是典型的自扩散过程,整个过程符合菲克定律。

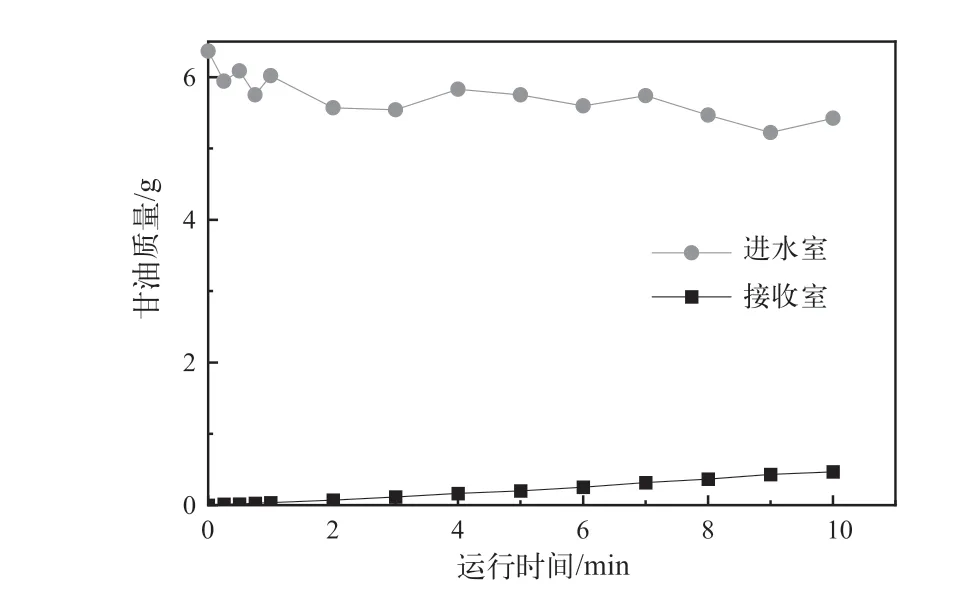

整个扩散实验过程中进水室与接收室中的水量一直保持恒定,说明扩散渗析过程中没有水的迁移。在甘油透过AM扩散渗析的过程中,能够明显观察到甘油从进水室转移至接收室(图3)。在甘油扩散实验期间观察到甘油在两个室之间的物质略有不平衡,其原因在于甘油吸附在膜和管道表面导致了体系中甘油损失。4 h之后,扩散系数数值逐渐稳定。扩散系数曲线的稳定期表明,离子交换膜与管道表面基本达到了甘油吸附饱和状态。此时甘油稳定透过离子交换膜,根据菲克定律计算得到甘油的稳定期平均扩散系数D=8.03×10-8cm2/min。

图3 甘油透过阴膜向高纯水中迁移时甘油质量变化

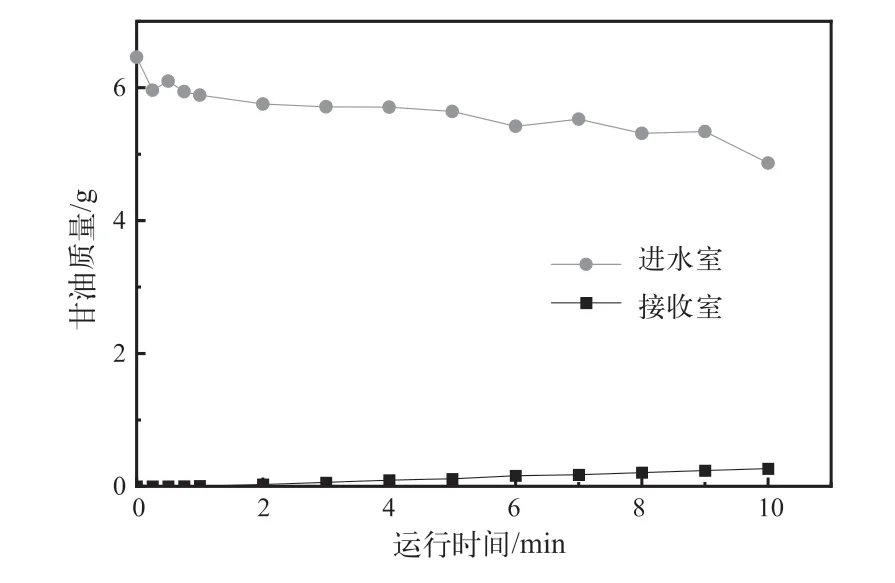

图4展示了甘油通过CM向超纯水扩散时的甘油质量变化。在相对稳定的阶段,甘油在扩散系数D=4.65×10-8cm2/min。

图4 甘油透过阳膜向高纯水中迁移时甘油质量变化

2.3 甘油向盐溶液扩散

在甘油向盐溶液中扩散的扩散渗析过程中,由于膜两侧存在渗透压,导致水从进水室向接收室迁移,且水的迁移也会引起甘油迁移。该过程中的甘油迁移是自扩散和水迁移引起扩散共同作用的结果。

图5(a)展示了透过CM扩散到CaCl2溶液过程中甘油质量变化和水体积变化。扩散渗析6 h后,进水室的水体积减小了17.3%,而接收室的水体积增加了7.6%。水迁移在导致两腔室体积变化的同时促进了甘油的扩散。根据式(1)计算得出该过程甘油总通量为J=0.54 g/(m2·h)。根据式(2)和式(3)进一步计算得出甘油自扩散通量Js=0.38 g/(m2·h)和水迁移引起扩散通量Jw=0.16 g/(m2·h),证实该过程甘油迁移的大部分(70.16%)是由于甘油自扩散引起的。

图5 甘油向CaCl2溶液中扩散时甘油质量和水体积变化

扩散渗析运行6 h后,进水室中的甘油被浓缩为初始浓度的104%,透过离子交换膜的甘油与水的比例为比率为2.42 g甘油/1 L水,即每当1 L水迁移透过膜时,有2.42 g甘油跟随水一起透过离子交换膜。此值小于甘油浓度,表明甘油比水更难通过离子交换膜。其原因在于甘油黏度较高。在20 ℃时,水和甘油的黏度分别为1.010×10-3Pa·s和1.499 Pa·s,纯甘油的黏度是水的1500倍。甘油自身的黏度系数较大是由于甘油分子之间的存在作用较强的氢键。强烈的氢键作用力使甘油分子之间或甘油分子与水分子之间牢牢结合,形成大分子团,缓慢透过离子交换膜[10]。

在甘油透过AM向CaCl2溶液中扩散渗析过程中,甘油通量稳定期内总通量为J=0.71 g/(m2·h)(图5(b)),自扩散通量和水迁移引起的扩散通量分别为Js=0.61 g/(m2·h)和Jw=0.10 g/(m2·h)。即在此条件下,甘油自扩散通量Js占甘油总通量的86.30%,与甘油通过CM进行扩散的实验相比,自扩散通量所占比例增加了约16%。通过AM的CaCl2溶液的甘油扩散系数高于通过CM的溶液。这是因为制膜材料的性质不同导致的。此外,在进水室中也观察到甘油的浓缩现象。由于水分子迁移,实验运行6 h后,进水室的甘油浓缩至初始浓度的105%。该实验中,透过AM的甘油/水比例为1.14 g甘油/1 L水。

2.4 电渗析实验

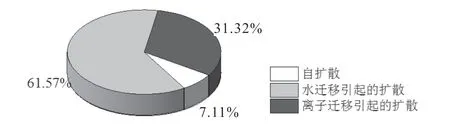

图6 中显示的是在电渗析实验中,甘油透过膜的原因及其比例。结果表明,在ED过程中,甘油自扩散在甘油的总迁移中所占比例最小。根据式(2)和式(3),电渗析脱除CaCl2的过程中,甘油自扩散占甘油总迁移量的7.11%,水迁移引起的扩散占甘油总迁移量的61.57%,剩余的甘油迁移是由于离子迁移引起的扩散,占甘油总迁移量的31.32%。

图6 电渗析脱除CaCl2的过程中甘油透过膜迁移的扩散原因及比例

在整个甘油扩散的过程中,离子迁移引起的扩散总是与水迁移引起的扩散一起出现,无法彻底分开。因为在电渗析过程中,离子往往以水合离子的形态进行迁移,即离子迁移必然会造成水的迁移。在电渗析过程中作为水合离子迁移的水量与离子的水合数有关[11-12]。之前已有研究人员报道了水合离子通过膜的离子转运过程中,不同离子会携带不同数量的水分子而形成的水合离子[13-14]。钙离子所携带的水分不确定,Ca2+形成Ca(H2O)n2+(n=1~20,27)[15]。

实验结果表明,电渗析过程中绝大多数甘油迁移是由于水迁移引起的甘油扩散和离子迁移引起的甘油扩散。而在整个电渗析过程中,水从D室向C室的迁移是不可避免的。在整个电渗析过程中,D室与C室的水位发生了巨大变化。大量水从D室转移到C室的迁移导致甘油浓度为初始浓度132%。因此,D室中的废水经电渗析成为低盐度并浓缩的甘油废水,随后可以通过后续的生物处理法进一步处理。同样,C室中高浓度也可以通过其他技术如吸附、高级氧化技术等进一步分离纯化,实现无机盐回收的目的。

3 结论

电渗析系统能够有效处理含甘油高盐废水。电渗析对CaCl2实现了99.8%以上的脱盐率。甘油在自扩散、水迁移引起的扩散和离子迁移引起的扩散共同作用下透过离子交换膜迁移。其中,甘油跨膜迁移可以看作是自扩散,水迁移引起的扩散和离子迁移引起的扩散三种扩散方式共同作用。

自扩散时,甘油稳定透过离子交换膜,根据菲克定律计算得到甘油透过阴离子交换膜(AM)平均扩散系数D=8.03×10-8cm2/min,透过CM扩散系数D=4.65×10-8cm2/min。

根据公式计算,电渗析脱除CaCl2的过程中,甘油自扩散占甘油总迁移的7.11%,水迁移引起的扩散分别占了甘油总迁移量的61.57%,离子迁移引起的扩散,占甘油总迁移量的31.32%。

实验结果表明,电渗析过程中绝大多数甘油迁移是由于水迁移引起的甘油扩散和离子迁移引起的甘油扩散。