稀土金属锭自动上料装置的设计与实现*

田 泉,殷 欢

(江西机电职业技术学院,江西 南昌 330013)

1 概述

随着我国工业水平的不断提高,传统劳动密集型制造企业转型升级的需求越来越迫切,机械自动化产品以其生产效率高、生产成本低、安全性高等优点广泛应用于制造行业。以稀土行业为例,在稀土金属锭的生产过程中,传统的人工上料方式不仅效率低下,而且还存在安全风险。

本文设计了一套稀土金属锭上料装置用于替代传统人工运输块状类物料,包含有进料台、储料仓、出料台、垂直滑台、水平滑台和机械手爪等部件,可实现自动进料抓取、料仓缓冲储料和自动抓取出料等功能。要求上料装置能够自动从进料平台送料到出料平台,然后自动将进料平台的金属锭存储到储料仓,再从储料仓取料送至出料平台,其中,储料仓的容积应不少于100块稀土金属锭[1-4]。

本文所述稀土金属锭的形状类似于矩形梯台状,受浇铸工艺等影响,形状偏差较大,六个面凹凸起伏明显,平面度偏差量最大可达到±10 mm。为便于理解,本文仍以矩形梯台名称来描述稀土金属锭,认定梯台大台面的长为长,大台面的宽为宽,大台面与小台面之间的距离为高,则稀土金属锭尺寸为长×宽×高(单位为mm):(215±15)×(125±15)×(85±15),拔模角按13°计算,最大质量按15 kg 计算。

设计时具有以下几个难点:一是由于稀土金属锭的特殊性,机械手爪如何适应稀土金属锭外形和尺寸的较大偏差,保证抓取的稳定性和可靠性问题;二是如何对每块稀土金属锭的外形进行检测;三是机械手爪的尺寸受空间限制的问题。

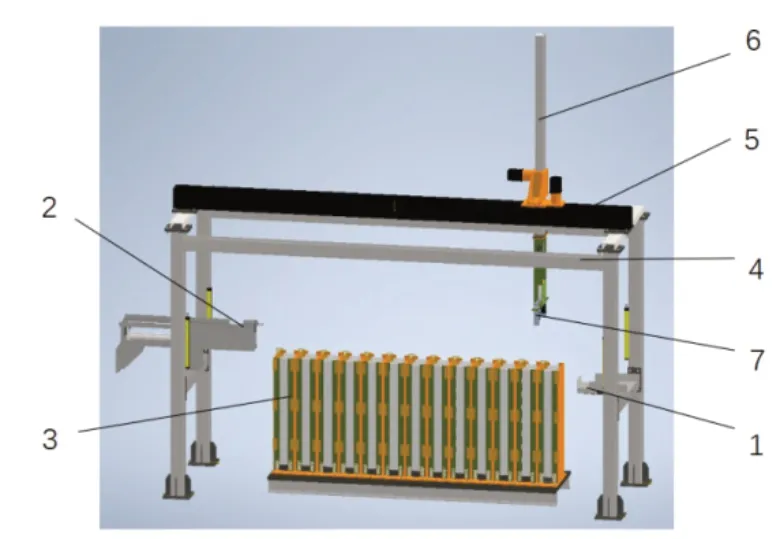

2 自动上料装置的总体结构设计

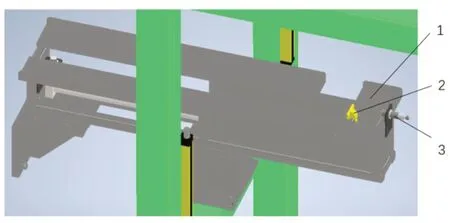

自动上料装置的总体结构[5-6]包括进料台、出料台、储料仓、桁架、水平滑台、垂直滑台和机械手爪等主要部件,如图1 所示。

图1 自动上料装置总体结构

进料台是一临时储料平台。上一道工序完成后,稀土金属锭被送至此处等待自动上料。出料台是连接下一道工序的临时储料平台。当出料传感器检测到此处有物料时,下一道工序可从此平台取走金属锭。出料台金属锭未取走之前,自动上料装置不会继续上料,而是将进料台处的金属锭搬至储料仓缓存,等到出料台和进料台均无金属锭时,再将储料仓中缓存的金属锭搬运至出料台。储料仓是用于存储物料的部件,由多个单元组成,每个单元可以堆叠若干块金属锭。

桁架是滑台的支撑框架,同时也是进料台和出料台的安装架。水平滑台安装在桁架上方,机械手爪在水平滑台上做水平方向移动,有效行程3 m,最大移动速度400 mm/s,载荷60 kg。垂直滑台安装在水平滑台的活动架上,整体由水平滑台控制其水平方向运动。机械手爪在垂直滑台上做垂直方向移动,有效行程1.2 m,最大移动速度333 mm/s,载荷40 kg。机械手爪用于物料的抓取,安装在垂直滑台的下端,整体由垂直滑台控制其上下方向运动。

3 自动上料装置的零部件设计

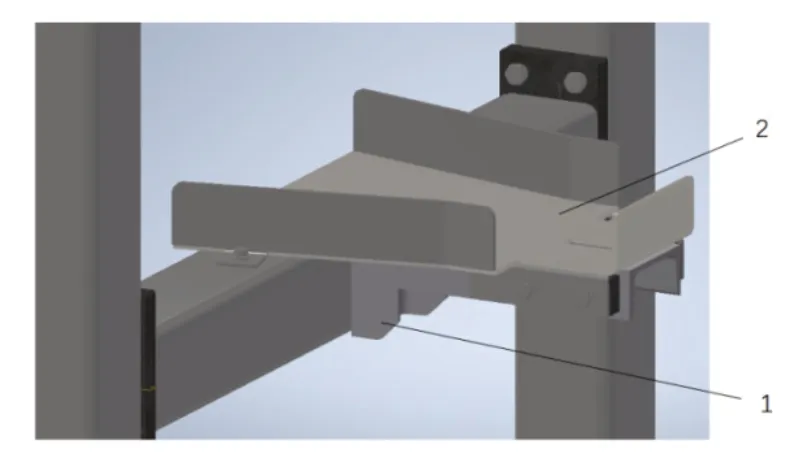

3.1 进料台的设计

进料台主要由进料托盘和进料托盘支架两部分组成,进料托盘安装在进料托盘支架和桁架的入口侧横梁上,进料托盘支架也固定在桁架的入口侧横梁上[7],如图2所示。

图2 进料台

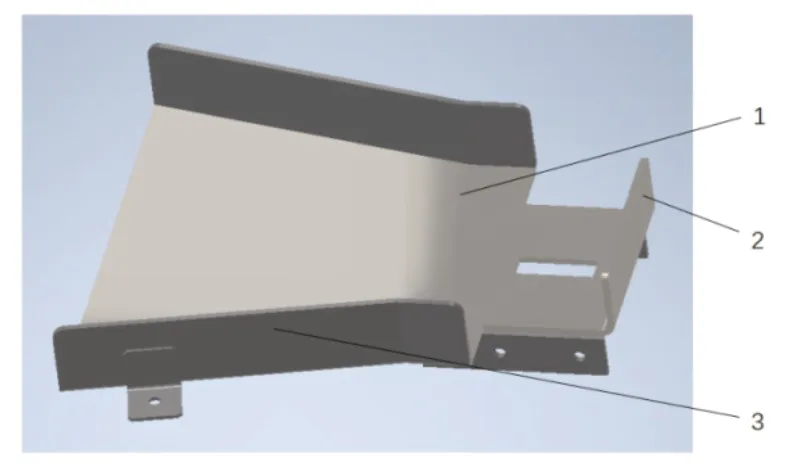

进料托盘采用不锈钢材料制作,主要由底板、端挡板和侧导向板组成,如图3 所示。两侧对称布置的侧导向板呈喇叭口形。储料位置在末端,并设有端挡板进行限位。末端两侧开有缺口,用于避让机械手爪手指的运动。底板在靠近末端的中间位置开有通孔,是传感器探测物料的通道。传感器固定安装在通孔下方的进料托盘支架上。

图3 进料托盘

3.2 出料台的设计

出料台主要由出料台架、出料推料机构和物料检测传感器组成[8],如图4 所示。出料台架是出料台的主体结构,上方是放置物料的平台,两侧设有侧挡板,出料推料机构安装在其内部中间位置,出料台架的进出两端分别布置有一个物料检测传感器。出料台架的进口侧(图中右侧)是机械手爪送料到达位置,因此,设置有避让手爪手指运动的缺口。

图4 出料台

出料推料机构由一气缸带动一块刮板,实现对物料推送的目的。其中,刮板上设置了自动翻转机构,便于在出料台架进口侧有物料时及时回位。

3.3 储料仓的设计

储料仓主要由若干组开门式料仓单元和料仓底座组成,如图5 所示。开门式料仓单元呈直线等距排列,通过螺栓固定安装在料仓底座上。本设计按每组开门式料仓单元存储8 块稀土金属锭计算,为达到100 块的总存储容量,设置了13 组开门式料仓单元,至少可存储104块稀土金属锭。

图5 储料仓

3.4 桁架的设计

桁架[9]主要包括两个龙门架、两根上横梁和两根下横梁,如图6 所示。上横梁及下横梁都是通过螺栓与龙门架固定连接。上横梁上方焊接有安装板,用于安装水平滑台。下横梁上开有安装孔,用于进料台和出料台的固定安装。

图6 桁架

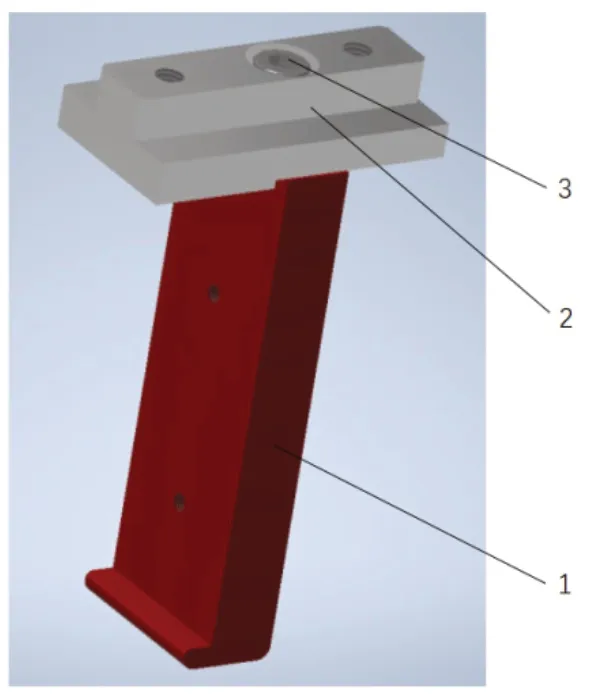

3.5 机械手爪的设计

机械手爪主要由手爪架、气缸、连杆、夹爪座、夹爪和衬垫等组成,如图7 所示。手爪架是整个机械手爪的安装基础。气缸末端与手爪架通过法兰连接。两根连杆一端与气缸的叉头通过销松配合连接。两根连杆的另一端分别与两夹爪座通过销松配合连接。夹爪与夹爪座通过螺栓固定连接。夹爪座可以带动夹爪在手爪架下部的平台导槽内滑动,由气缸伸缩带动连杆驱动夹爪座移动,实现夹爪的夹持动作。为增强夹爪在夹持稀土金属锭时的摩擦力,设置了具有较大弹性的耐磨板衬垫。

图7 机械手爪

3.5.1 夹爪的设计

夹爪主要由夹指、滑块和螺钉组成,如图8 所示。夹指上部有一圆台,松配合插入到滑块的孔中,可绕孔中心旋转一角度,从而使得夹爪在夹持稀土金属锭时具有少量的调整空间,保证夹持稳定可靠。另外,夹爪的下部末端设有一凸台,一方面可以定位衬垫,另一方面可以增加一层保护功能,防止夹持摩擦力不足时被夹持稀土金属锭脱落。

图8 夹爪

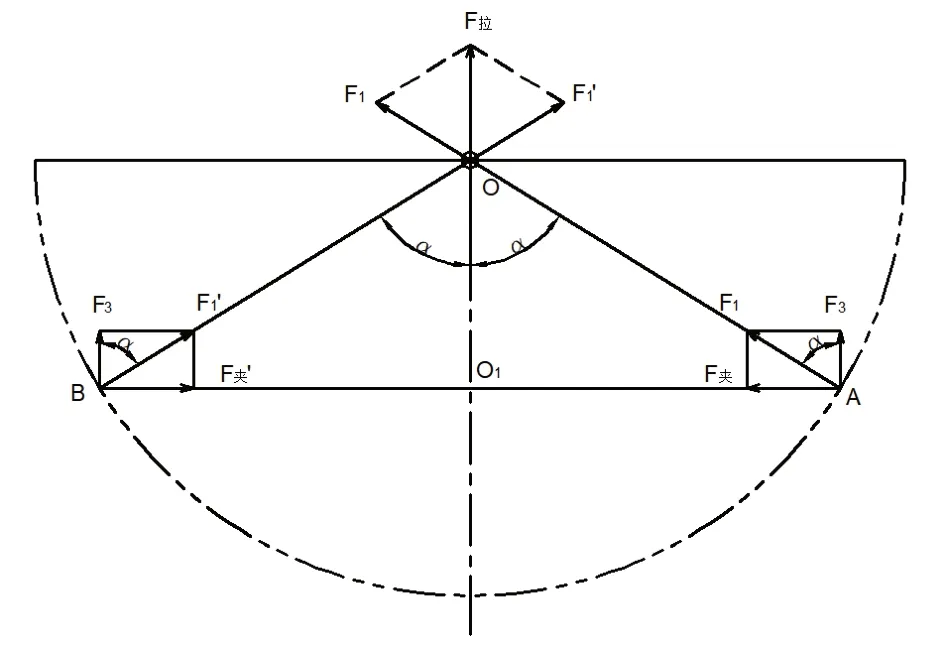

3.5.2 机械手爪受力分析

机械手爪的受力分析可简化为如图9 所示,其中,F拉为气缸的拉力,当OA和OB等长,表示为连杆的长度时,OO1则表示气缸的运动行程,连杆与垂直方向的夹角为α,两连杆间的夹角为2α,AB可为控制夹持夹爪的间距,F1和F1'为F拉的分力,大小相等,F夹与F夹'的大小也相等。

图9 机械手爪受力分析

要保证夹持物体不滑动,单侧夹爪夹持的最大静摩擦力必须不小于被夹持物体重量的一半。计算选择气缸型号时,有两方面的要求,首先气缸的向上拉力必须大于被夹持物体的重量,其次还要保证两侧夹持力所产生的最大静摩擦力和也不能小于被夹持物体重量。即:其中,η为摩擦因数,m为被夹持物体的质量,g为重量加速度。

因此,要增大摩擦力,可通过增加摩擦因数或增加α角。因为夹持的稀土金属锭尺寸偏差较大,既要适应最大尺寸,又要适应最小尺寸的稀土金属锭,而增加α角受到较大制约,因此增大摩擦因数是主要方法。

3.5.3 机械手爪的参数校验

由于受布置空间限制,连杆的尺寸不可太长,设计OA和OB的长度均为135 mm,选择缸径为32 mm的气缸,行程为100 mm。当气缸伸出70.7 mm 时,可夹持最大尺寸为230 mm 的稀土金属锭,此时α角为58.4°;当气缸伸出90.7 mm时,可夹持最小尺寸为200 mm 的稀土金属锭,此时α角为47.8°。由于角度越大,夹紧力越大,故取最小值47.8°进行校验。

取气缸气压为0.5 MPa 进行计算,因安装原因,气缸是在拉力状态实现夹取,标准缸径32 mm 的气缸杆径为20 mm,此时气缸的拉力F拉=245 N,在α角为47.8°时,参照橡胶与铸铁的静摩擦因数0.8 计算。

夹持的最大静摩擦力f=ηF拉·tanα=0.8*245*tan47.8°>mg=15*9.8=147 N,符合设计目标。

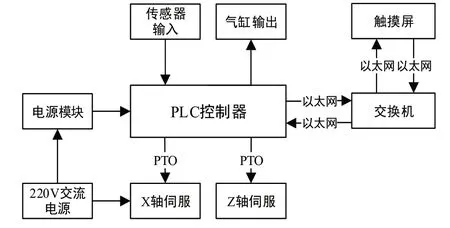

4 PLC控制设计

4.1 硬件设计

稀土金属锭自动上料装置[10]的硬件系统主要由PLC 控制器、触摸屏、电源模块、伺服电机、伺服驱动器、交换机等组成,其硬件系统框图如图10所示。

图10 硬件系统框图

4.2 软件设计

稀土金属锭自动上料装置软件部分的设计是其控制系统的核心,主要实现人机交互、运动控制、对不规则稀土金属锭的上下料算法、通信、保护控制、自检等功能,控制系统主程序流程图如图11 所示。

图11 控制系统主程序流程图

当稀土金属锭自动上料装置上电后,按下复位按钮,系统将进行自动复位,自检无误后触摸屏显示自动就绪状态。当按下启动按钮,系统进入自动状态,等待进料口感应器检测到有料,此时判断出料口是否需求上料。如果请求上料,机械手将定位到进料口,Z轴伺服电机将下降取料,并测出稀土金属锭的高度,接着机械手将定位出料口放料,Z轴伺服将按照计算出的稀土金属锭高度进行放料,减少过高放料造成的位置偏差及振动噪音的影响。如果出料台不请求上料,则判断储料仓是否满仓,如果不满仓,则放置到储料仓中。如果出料台请求上料而进料台没有金属锭时,则从储料仓中抓取金属锭到出料台。在软件设计中,根据稀土金属锭自动上料装置硬件部分功能模块,将软件程序分为PLC 控制器主程序、伺服定位程序、位置计算程序及触摸屏组态程序等模块,各个模块之间相互独立,互不影响。主程序能够有效地协调各个模块之间的工作,完成自动上料装置自动上料缓存的过程。

5 使用效果对比

稀土金属锭自动上料装置实际投入生产使用后,储料仓可以存储至少104 块稀土金属锭,符合每班次(8 h)产量,无需人工上料,实现了工厂每班次减员1人的目标,具有较好的应用前景和推广价值。

6 结论

通过优化机械手爪结构、精确布置传感器和优化PLC 控制算法,稀土金属锭自动上料装置的创新设计不仅提高了设备的自适应能力,实现了稀土金属锭的自动上下料,而且显著提升了生产的安全性。在实际应用中,该装置的储料仓可容纳大量稀土金属锭,满足每班次的生产需求,从而降低人工成本。实践证明,该装置具有广阔的应用前景和推广价值。