输电线路复合绝缘子断裂原因分析及处置

朱丽君 ,吕 鑫

(1. 台州宏达电力建设有限公司台州市开发区运检分公司,浙江 台州 318000; 2. 国网浙江省电力有限公司台州供电公司,浙江 台州 318000)

0 引言

电网是目前社会经济快速发展的最直接支撑,只有不断的加强电网网架结构,提高输电线路本体质量,才能不断提高供电的可靠性,人民群众的生产生活用电才能得到保障。输电线路复合绝缘子在输电线路上已经有20 多年的应用,由于优良的电力性能以及整体的对比轻量化独特优势,目前基本实现了对大部分瓷质绝缘子、玻璃绝缘子的替代,尤其是输电线路直线杆塔上,几乎实现了全替代[1]。但是随着运行年限的加长,近年来,复合绝缘子断裂事件的出现,也直接影响区域供电和网架安全,未来复合绝缘子如何运维,已经成为目前急需考虑的事情,也成为电网公司输电运维的重中之重[2]。

1 架空输电线路复合绝缘子断裂案例分析

2022 年6 月国内某线B 相跳闸,重合失败,试送失败。故障巡视发现B 相复合绝缘子断裂。故障后将断裂绝缘子以及同相、临相复合绝缘子进行对比检测。进行了外观检查、工频耐压红外、剖检、水扩散、热失重、芯棒微观检查等试验[3]。

1.1 外观检查

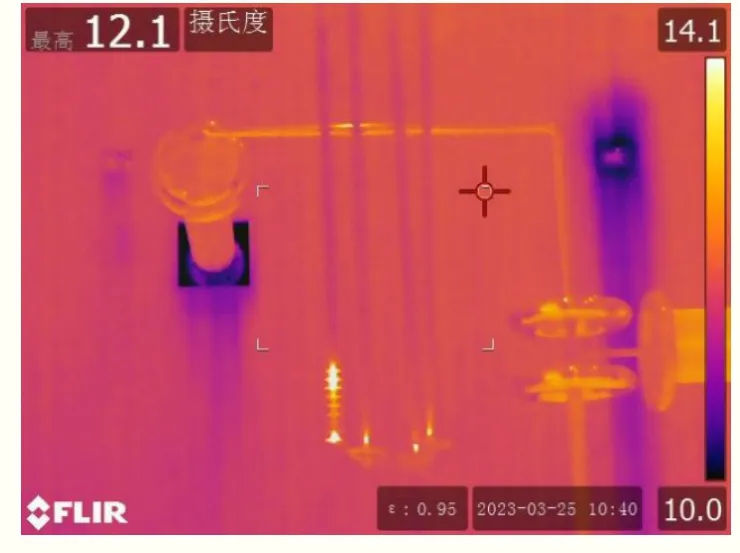

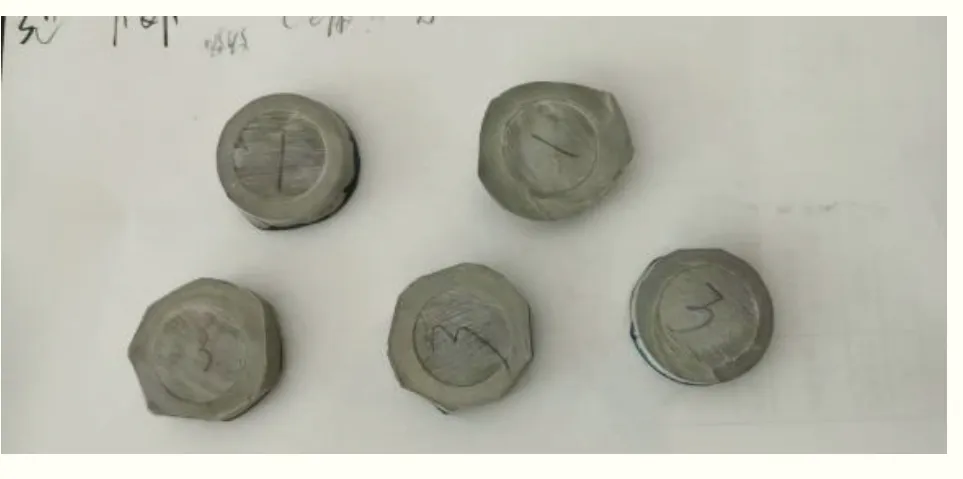

1.1.1 #1 断裂绝缘子

绝缘子断口位于高压端第二大伞,呈抽丝状,如图1 所示。断口芯棒存在明显的发黑、发黄情况。从断口向两侧护套未见护套开裂、孔洞、护套电蚀现象,伞裙未见硬化、脆化、粉化现象。

图1 #1 断裂绝缘子断口外观

1.1.2 #2、#3、#4 绝缘子

#2、#3、#4 绝缘子护套未见开裂,电蚀孔、电蚀痕迹,伞裙未见粉化现象。

1.2 红外复测

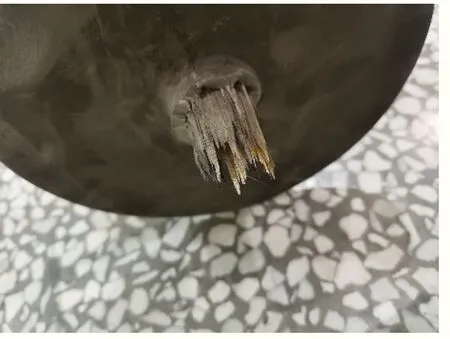

对四支绝缘子施加电压288 kV(运行相对地电压),加压时长30 min 后开展红外测试,红外图谱如图2 所示。

图2 4 支绝缘子工频运行电压下的红外图谱

1#断裂绝缘子在高压侧区段存在发热,温差12 K。另外3 支绝缘子存在高压端端部发热,2#、3#、4#绝缘子发热幅值分别为3.0 K、2.8 K、4.7 K,高压端部发热为护套受潮引发的发热。

1.3 剖检

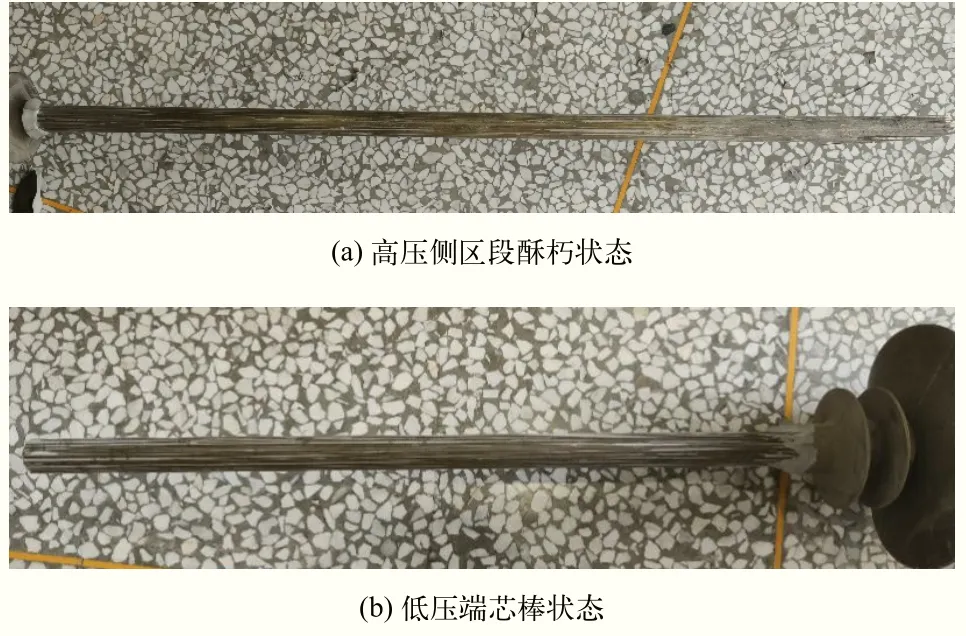

1.3.1 1#断裂绝缘子

将断裂绝缘子高压端、低压端区段进行解剖。酥朽区段从高压端起始,延伸至第9 伞裙,酥朽状态如图3(a)所示。断裂绝缘子低压端区段芯棒、内部护套未见异常,芯棒-护套界面未见明显的粘接不良,芯棒表面状态如图3(b)所示。

图3 1#断裂绝缘子解剖

1.3.2 2#、3#、4#绝缘子

对2#、3#、4#断裂绝缘子进行剖检,芯棒-护套界面粘接良好,端部金具密封情况良好。

1.4 渗透性试验

对#1(断裂)绝缘子进行渗透性试验,其中#1(断裂)绝缘子取样取自低压侧,其结果如图4所示,渗透性符合标准要求。

图4 渗透性试验结果

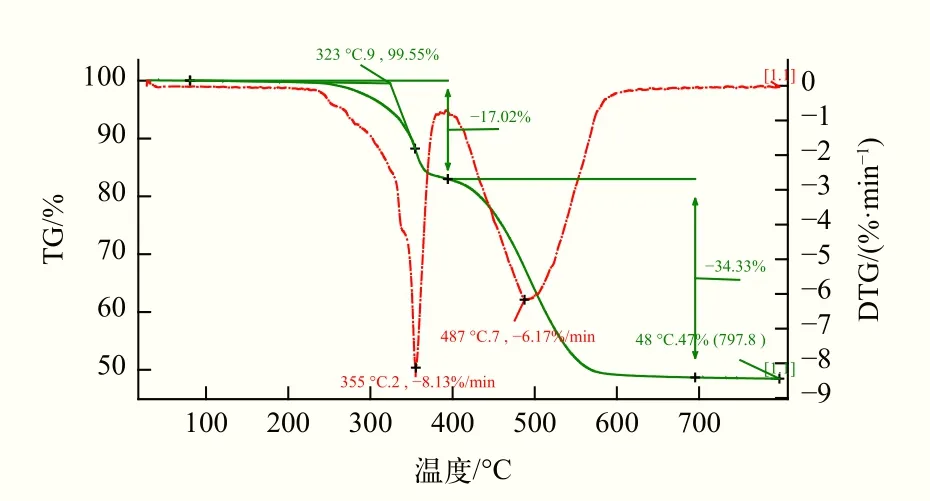

1.5 热失重试验

分别选取#1(断裂)绝缘子伞裙处和芯棒附近硅橡胶进行热重分析,图5 和图6 分别是试验的曲线,图7 是两者的比较。经过焙烧后残余约49%的重量,两条曲线复现性佳,可见绝缘子上硅橡胶成分均匀,不存在胶含量过低的情况。

图5 伞裙处硅橡胶热重曲线

图6 芯棒附近硅橡胶热重曲线

图7 两个位置硅橡胶热重曲线比较

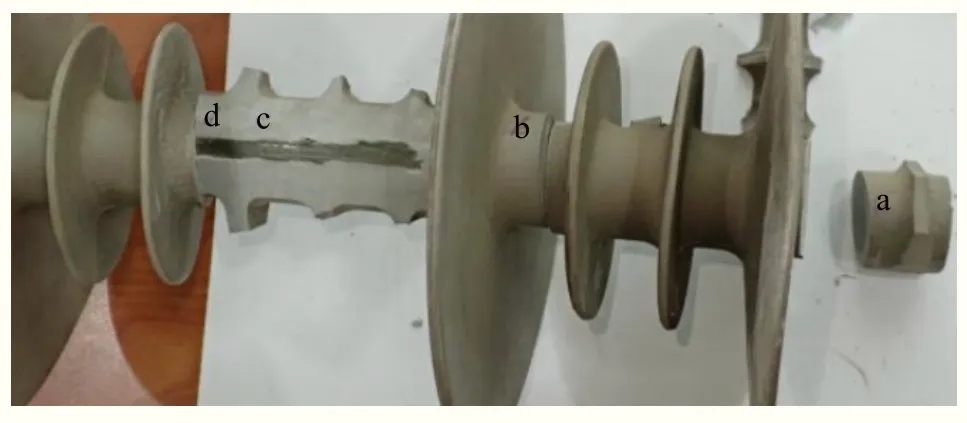

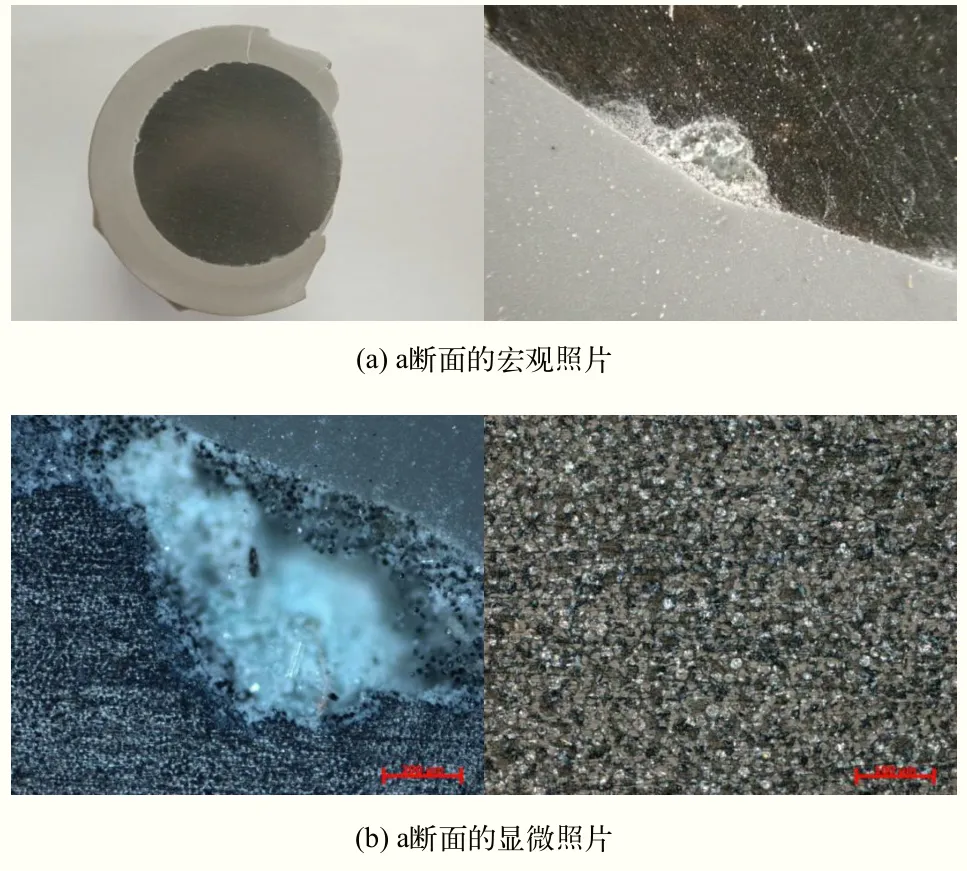

1.6 芯棒微观检查

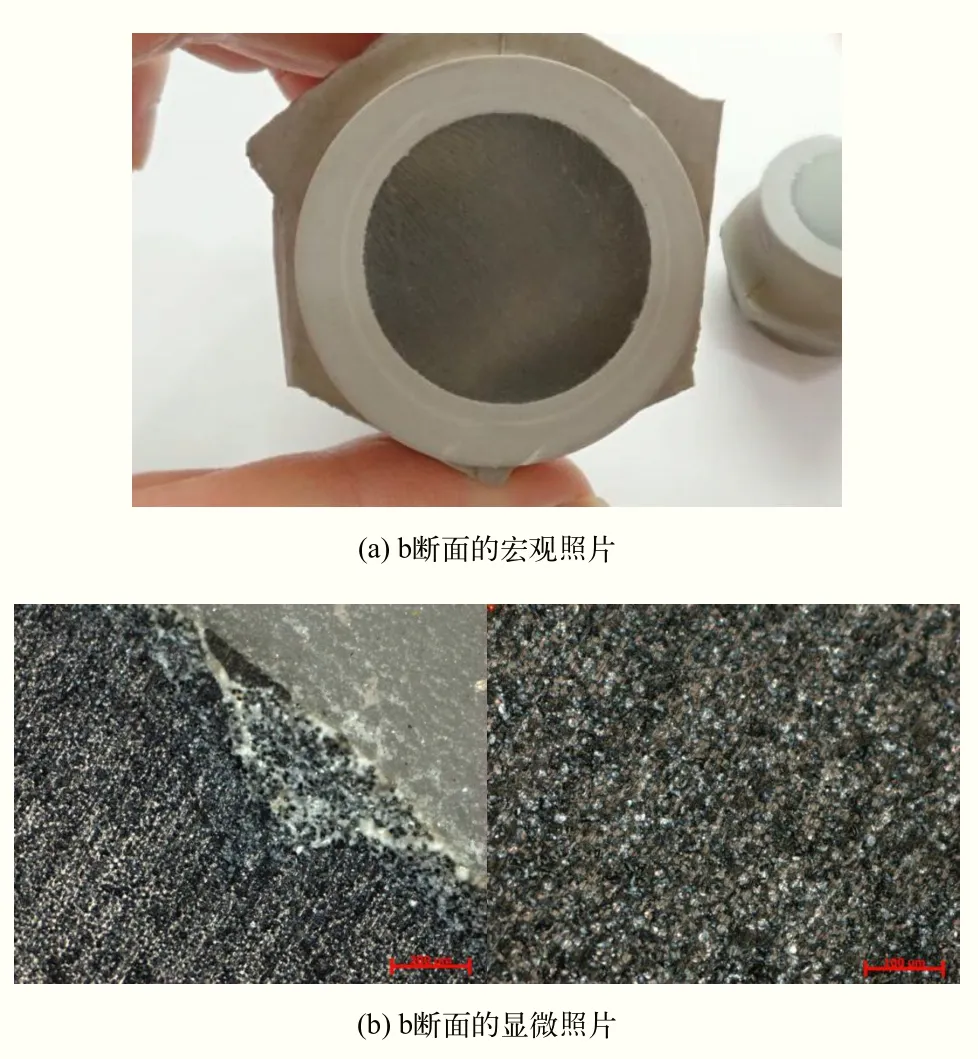

对#1 绝缘子低压端区域选取一段芯棒,分别在a、b、c、d 处锯开,并将cd 段对剖,在磨制后观察芯棒各个断面的情况,a、b、c、d 4 处位置如图8 所示。图9、图10 分别是检查的宏观照片和显微照片。在a、b、c、d 4 处芯棒显微照片显示玻璃纤维和环氧树脂结合紧密,芯棒与硅橡胶结合佳,均未见气泡等异常。但在a 断面、b 断面可见少量疏松组织,其中a 断面处疏松深入芯棒约0.5 mm。上述缺陷均存在与芯棒-护套界面位置。

图8 芯棒取样位置

图9 a 断面宏观及显微照片

图10 b 断面宏观及显微照片

1.7 水扩散试验

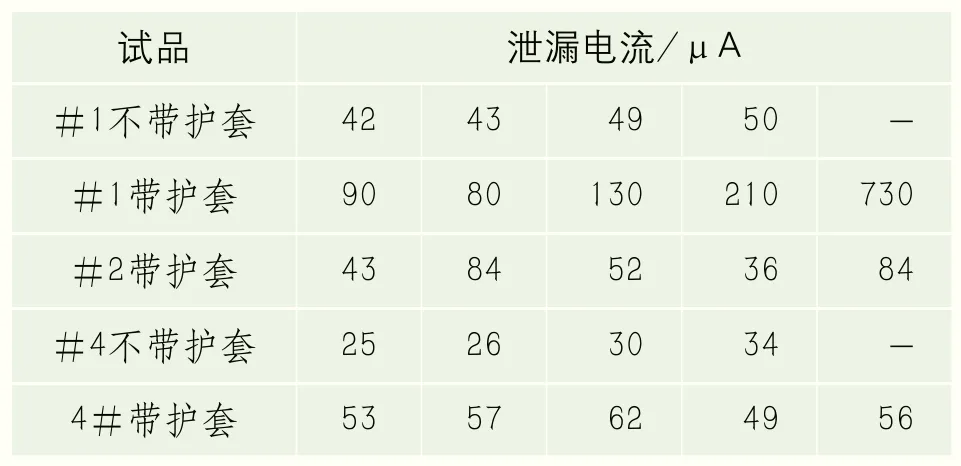

对#1、#2、#4 绝缘子水扩散试验,其中#1、#4同时开展带护套、不带护套水扩散试验,#2 开展带护套水扩散试验。#1 断串绝缘子取样取自低压侧未受芯棒酥朽影响,#2、#4 绝缘子取样来自高压侧。

由表1 可知,#1 不带护套、#4 不带护套试品泄漏电流较小,判断芯棒无异常。#1 带护套试品有一个样品水扩散泄漏电流达到了730 μA,超过了国家电网有限公司设备输电〔2021〕21 号《国网设备部关于印发架空输电线路在运复合绝缘子抽检管理办法(试行)的通知》中绝缘子带护套水扩散泄漏电流400 μA 的限值。考虑到芯棒无异常,判断其泄漏电流的增大来源于护套-芯棒界面,判断芯棒-护套界面存在局部粘接不良。

表1 水扩散泄漏电流数值

综上所述,判断断裂复合绝缘子为酥朽断裂,酥朽原因为护套-芯棒界面附近芯棒局部区域玻璃纤维与环氧树脂脱开,导致芯棒-护套界面局部粘接不良;同相绝缘子外观基本完好,伞裙与护套未出现严重老化,但芯棒存在不同程度的酥朽,部分芯棒与护套存在局部粘接不良,酥朽原因为芯棒局部玻璃纤维与环氧树脂脱离及芯棒-护套局部粘接不良。

2 复合绝缘子断裂原因分析

外观检查、解剖表明,绝缘子芯棒断口不平整、呈抽丝状,断口两侧芯棒存在明显的发黑、发黄情况,工频耐压红外表明断裂绝缘子高压侧区域1/5长度存在发热,属于典型的酥朽断裂。

绝缘子硅橡胶无硬化、脆化,热失重试验表明伞套材料硅橡胶含量未见偏低现象,因此排除硅橡胶因老化产生裂纹或破损导致水分进入芯棒引发断串的可能。伞裙、护套表面较为平整,无表面长期电蚀产生的护套、伞裙根部变色痕迹,判断绝缘子运行中不存在表面积污过重引发的表面爬电,排除爬电破坏护套的可能。

绝缘子带护套水扩散试验表明,绝缘子低压侧带护套水扩散泄漏电流超过国家电网有限公司要求,同时微观检查显示该支绝缘子低压侧芯棒-护套界面存在局部酥松现象,判断芯棒-护套界面存在局部粘接不良缺陷[4]。

在高湿环境下,芯棒-护套界面粘接不良位置可出现水分累积,在高场强作用下引发局部放电,导致芯棒酥朽的发生,长期局部放电作用破坏护套导致更多水分进入芯棒,引发酥朽缺陷的快速扩展。芯棒酥朽后机械性能下降,最终导致断串发生。绝缘子均压环罩入深度的不足加速了缺陷的发展。

在高湿环境下,由于芯棒的芯棒-护套界面附近存在局部环氧树脂和玻璃纤维分离情况,产生局部裂纹、空隙,剖检发现存在高压压端区段护套-界面粘接不良,上述两类缺陷位置均会出现水分累积,产生局部放电导致芯棒酥朽的发生[5]。

由于绝缘子均压环罩入深度不足,导致绝缘子高压端区域电场较为集中,使得局部放电缺陷更容易发生。

3 结论及建议

绝缘子发热、酥朽的根本性原因是绝缘子在制作过程中有工艺缺陷,发现有绝缘子异常发热和断裂时,应第一时间组织对同厂家同批次绝缘子进行筛查,发现有缺陷的,应在短期内更换,更换前应红外测温监测。

红外测试是发现复合绝缘子内部缺陷的有效手段。根据无人机红外测试、直升机红外测试、塔下测试、登塔测试的特点,优先采用无人机红外方式开展复合绝缘子红外测试。对于特高压线路,结合直升机红外、无人机红外方式开展红外测试。对于禁飞区域杆塔,应采用塔下测试结合登塔测试方式开展红外测试。

对于红外测温,测试结果出现异常时,应按照线路负荷情况开展专项跟踪测温,测温时应从不同角度检测,以提高测温的精准度。

对于复合绝缘子运维,应建立详细的安装台账,对于10 年以上绝缘子,建议提高红外检测频次,结合检修周期做好绝缘子抽检工作,对于15 年以上绝缘子,应结合抽检情况和检修周期制定更换策略。

4 结束语

在过去的运维工作中,复合绝缘子带来了很多方便,虽然现在偶有问题发生,但是应正确看待绝缘子对电网的影响,根据当地实际情况,通过科学手段,制定充分的运维、检修策略,不断提高线路本体的本质安全水平。