基于碳排放核算的天然气脱水系统优化

叶超 祁宝萍 陈培刚 陆潇 范良燕

(1.中联煤层气有限责任公司晋西分公司;2.中国石油华北油田公司第二采油厂;3.新疆油田油气储运分公司;4.中国石油长庆油田分公司第十一采油厂;5.中国石油西南油气田公司川西北气矿)

天然气作为优质的低碳清洁能源,在能源消费中的占比越来越大[1]。在天然气的净化、储存和运输环节中,对天然气的含水量要求较为严格,故天然气脱水是净化流程中的重要环节[2]。其中,三甘醇(TEG)脱水是控制天然气含水量和水露点的常用手段。诸林等[3]在响应面分析法的基础上对脱水工艺的用能情况进行了优化;杨冬磊等[4]针对高含硫天然气脱水工艺中存在的设备腐蚀问题,提出了不同的改进工艺,并对改进工艺效果进行评价;廖柯熹等[5]分析了影响三甘醇脱水深度的各类影响因素,并对其影响程度进行排序。以上研究多从工艺参数敏感性角度分析脱水效果和能耗,但从碳减排方面进行系统优化的研究还鲜有报道。三甘醇脱水工艺中生产能耗较大,闪蒸气、重沸器等会持续进行碳排放,碳排放量较大且未进行量化。为此,通过对某气田TEG 脱水工艺进行设备能流分析,实现碳排放源的识别,并考察不同因素对碳排放量的影响,利用粒子群算法完成碳排放目标函数的求解。

1 工艺描述

天然气脱水系统包括高压脱水单元和高温再生单元,其中TEG 被用作脱水剂,用于降低原料气含水量和水露点温度。在脱水单元中,原料气先经分离装置脱除部分游离水和重烃组分,随后进入吸收塔塔底,与塔顶流下的TEG 贫液(质量分数98%左右)逆流接触,通过传质传热,原料气中的水被TEG 贫液吸收,形成TEG 富液,吸收塔塔顶净化气经换热器复热后外输。在再生单元中,吸收塔塔底富液经降压闪蒸、换热升温后进入再生塔,再生塔中引入甲烷物流,通过汽提作用进一步提高TEG 的质量分数,最后TEG 贫液经换热降温、补充TEG后,通过泵循环至吸收塔,完成物料循环。

2 HYSYS 模型建立及验证

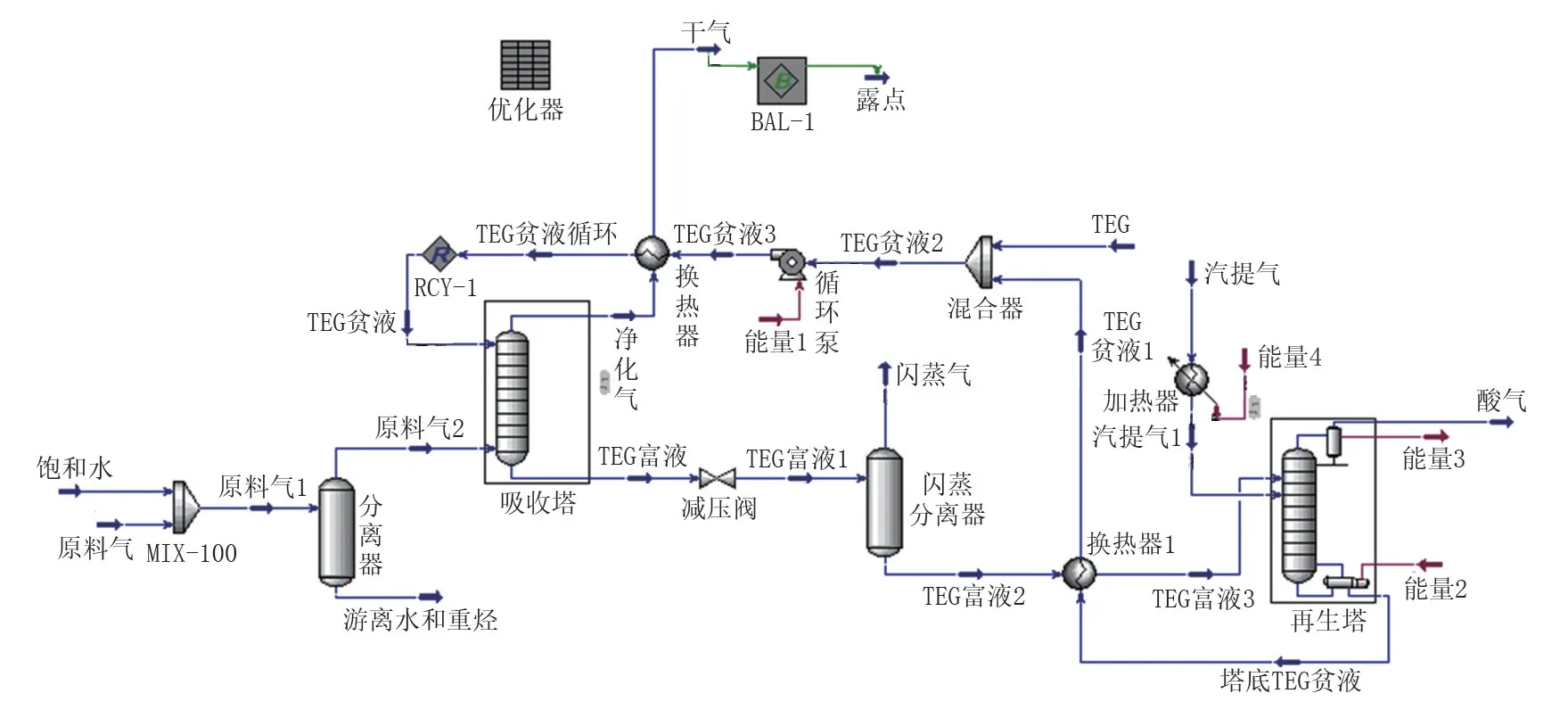

在HYSYS 软件中建立脱水工艺流程,TEG 脱水工艺流程模拟图见图1。其中,吸收塔、再生塔从Absorber 模块中选取,换热器从Heat exchange 模块中选取,闪蒸分离器从Separator 模块中选取,阀门和混合器分别从Valve 和Mix 模块中选取,贫液循环通过Recycle 模块实现,选用PR 方程实现物性参数的估算和迭代[6]。

图1 TEG 脱水工艺流程模拟图Fig.1 Simulation diagram of TEG dehydration process

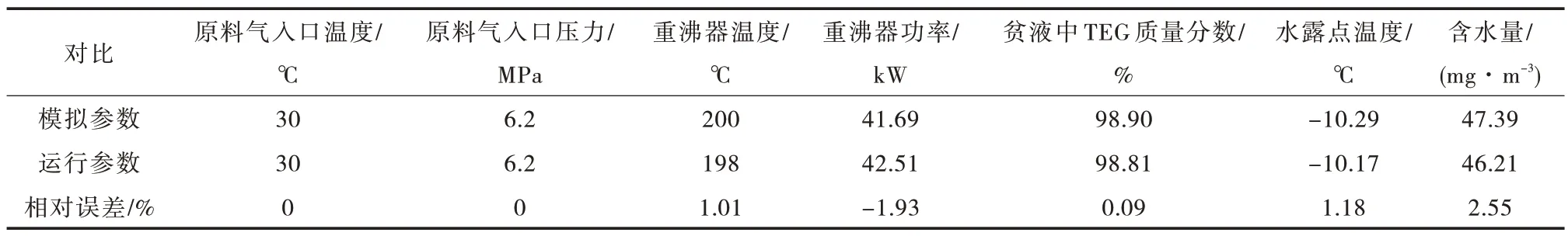

保持与现场工况一致,气量28.3×104Nm3/d,温度30 ℃、压力6.20 MPa,对其中的关键参数进行模拟,并与现场运行数据对比,模拟参数与运行参数对比见表1。不同指标下两者的相对误差均小于3%,说明模拟流程运行良好,可以代表现场实际运行情况。

表1 模拟参数与运行参数对比Tab.1 Comparison between simulation parameters and operation parameters

3 能流分析及碳排放源识别

碳排放分析的前提是进行工艺能流分析,将设备内部视为黑箱,将设备之间视为灰箱,对TEG 脱水工艺进行能流分析。

根据能量守恒定律,能流分析结果可表达为:

式中:Es1为原料气进入系统的输入能,kW;Es2为闪蒸气、再生气、净化气流出系统的输出能,kW;Es3为各设备内部损失能,kW;E1、E2、E3为循环泵、汽提气加热器和再生塔底重沸器的供给能,kW;E4为再生塔顶冷凝器的排出能,kW。

目前,联合国和国际标准化组织分别颁布了《IPCC 国家温室气体清单指南》、ISO 14064-1∶2018标准等,用于指导碳排放源的识别和定量计算[7]。我国有关石油石化行业的碳排放源识别主要参照《中国石油天然气生产企业温室气体排放核算方法与报告指南》,将碳排放源分为燃料燃烧、火炬燃烧、工艺放空、甲烷逃逸、甲烷回收、二氧化碳回收、净购入电力和热力的隐含排放等。根据能流分析结果及现场实际情况,闪蒸气直接连接燃烧器或灼烧炉燃烧,为塔底重沸器提供能量;再生塔、缓冲罐等设备产生的再生气直接放空;循环泵和汽提气加热器采用电加热的方式提供能量。根据核算边界限制,可识别到的碳排放源为重沸器、再生气、循环泵和汽提气加热器,其中重沸器为燃料燃烧排放节点,再生气为工艺放空排放节点,循环泵和汽提气加热器为净购入电力排放节点。排放核算见下式:

式中:TCO2_燃烧、TCO2_放空、TCO2_净电分别为燃料燃烧、工艺放空和净购入电力的碳排放量,t/h;A1为燃料消耗量,Nm3/h;C为燃料平均碳含量,t/Nm3;O为碳氧化率,取值0.99;Qout为再生塔出口的气体流量,Nm3/h;VCO2,out出再生塔气体中CO2的体积分数;A2为泵或加热器功率,kW;e为电力供应的碳排放因子,取值0.667 5 t/kWh。

TEG 脱水工艺流程的碳排放核算见公式(5):

由此核算目前的碳排放量38.43 kg/h。影响碳排放的参数与能耗和干气露点相关,包括原料气温度、原料气压力、TEG 贫液入塔温度、TEG 循环量、TEG 贫液质量分数和吸收塔塔板数等,但原料气温度和压力受气源和冷却系统的影响较大,一般保持稳定状态;TEG 贫液入塔温度通常高于原料气温度3~5 ℃,也可认为不可调控;TEG 贫液质量分数主要受重沸器温度和汽提气流量影响。综上,对TEG 循环量、重沸器温度、汽提气流量和吸收塔塔板数等参数进行后续的碳排放敏感性分析。

4 不同参数碳排放敏感性分析

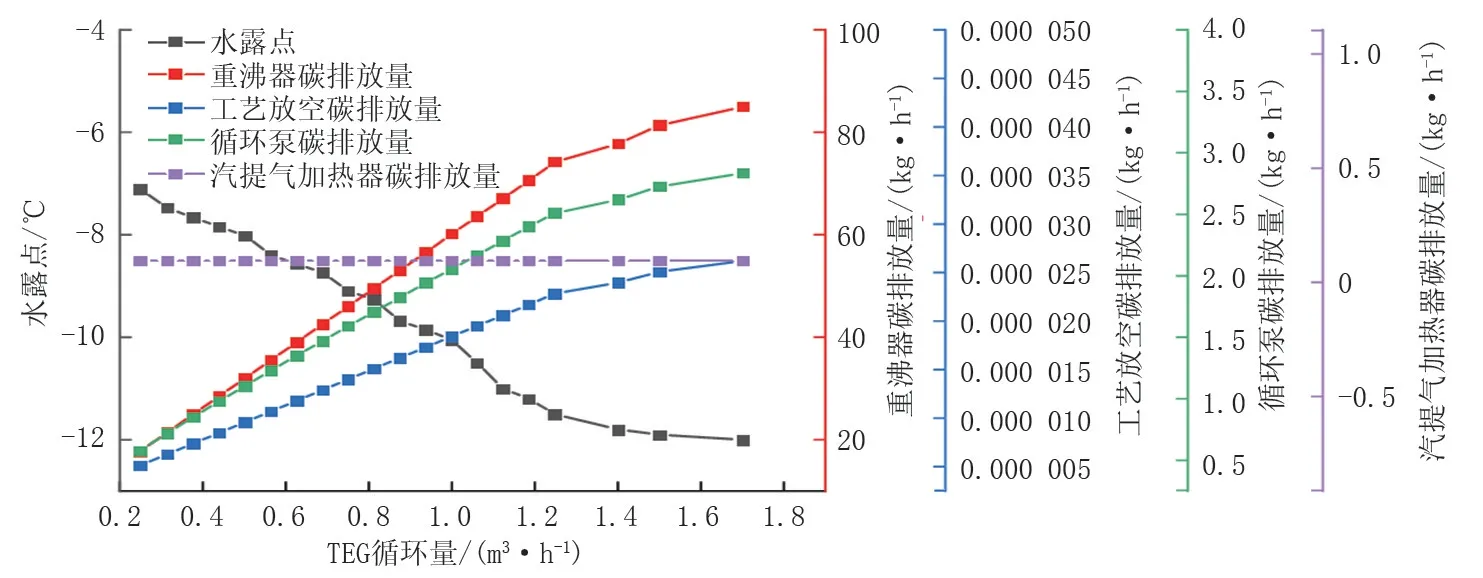

4.1 TEG 循环量

TEG 循环量过小,会降低TEG 贫液的质量分数;循环量过大,会增加动力能耗,在吸收塔和再生塔内积累大量液相,降低塔运行效率。根据工程检验,脱除湿气中1 kg水所需的经济甘醇量为17~25 L。保持其余参数不变,分析不同TEG 循环量作用下对碳排放量及干气水露点的影响,结果见图2。随着TEG 循环量的增加,水露点不断下降,但在循环量超过1.4 m3/h 时,水露点下降趋势变缓。这是由于原料气中的湿气含量是固定的,此时气液之间的传质阻力也有极限限制,当水露点接近平衡露点时,循环量对水露点的影响较小[8]。对于碳排放,重沸器工艺放空和循环泵的碳排放量呈线性增长,但工艺放空的排放量较小,可忽略不计;由于汽提气量保持不变,故汽提气加热器的排放量也不变。碳排放主要来自重沸器,占比96%以上,其次为循环泵和汽提气加热器,占比分别在5%和1%以下。

图2 TEG 循环量对碳排放量及水露点的影响Fig.2 Influence of TEG circulation amount on carbon emission and water dew point

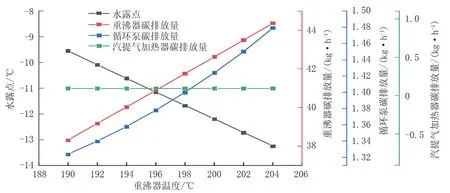

4.2 重沸器温度

理论上重沸器的温度不能高于三甘醇热分解温度(理论为207 ℃,现场控制最高为204 ℃),因此常规工艺重沸器温度一般控制在190~204 ℃。考察重沸器温度对碳排放量及干气水露点的影响,结果见图3。随着重沸器温度的增加,TEG 贫液的质量分数从98.88%升高至99.18%,导致在吸收塔用于脱水的甘醇量增加,脱水深度提高,干气水露点降低。对于碳排放,重沸器和循环泵的碳排放量呈线性增加,但循环泵的变化量较小,碳排放仅从1.32 kg/h 升高到1.48 kg/h,汽提气加热器的碳排量保持不变。

图3 重沸器温度对碳排放量及水露点的影响Fig.3 Influence of reboiler temperature on carbon emission and water dew point

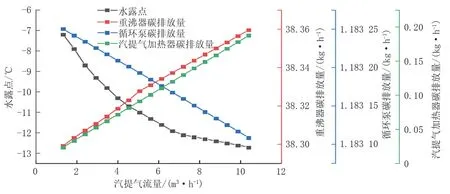

4.3 汽提气流量

当无汽提操作时,塔底甘醇可达到的最大质量分数仅为98.68%,根据汽提原理,通过在塔底通入氮气或净化气,可将原富液中分压较低的水解析出来,从而增加TEG 贫液的质量分数。采用净化气作为汽提气,考察不同汽提气流量对碳排放量及干气水露点的影响,结果见图4。随着汽提气流量的增加,水露点逐渐降低,但在流量大于8 m3/h 时,流量对水露点的影响变小,其原因与TEG 循环量对水露点的影响类似[9]。对于碳排放,重沸器和汽提气加热器的碳排放量有小幅上升,循环泵的碳排放量有小幅下降,这是由于汽提气量与原料气量相比,量级较小,其变化量对于传质的影响不大。

图4 汽提气流量对碳排放及干气水露点的影响Fig.4 Influence of stripping gas flow on carbon emission and dry gas water dew point

4.4 吸收塔塔板数

保持进料位置不变,考察吸收塔塔板数对碳排放量及干气水露点的影响,结果见图5。随着吸收塔塔板数的增加,气液之间的接触时间和传质作用增强,干气水露点下降,但当塔板数大于14 块时,水露点的降低幅度变小,说明此时已接近理论塔板数。对于碳排放,重沸器和循环泵的碳排放量小幅下降,汽提气加热器的碳排放量保持不变。

图5 吸收塔塔板数对碳排放量及干气水露点的影响Fig.5 Influence of the number of absorber plates on carbon emission and dry gas water dew point

5 基于碳排放核算的工艺参数优化

基于上述分析,各工艺参数对于干气水露点和碳排放量的影响程度不一,且一个因素变化,会引起另一个因素变化,参数之间存在较强的非线性关系。考虑到HYSYS 软件自带的优化器无法对塔板数、再沸器温度等内部约束条件求解,故采用粒子群(PSO)算法完成目标函数的寻优过程[10]。

5.1 建立目标函数

以碳排放总量最小为目标函数,见公式(6):

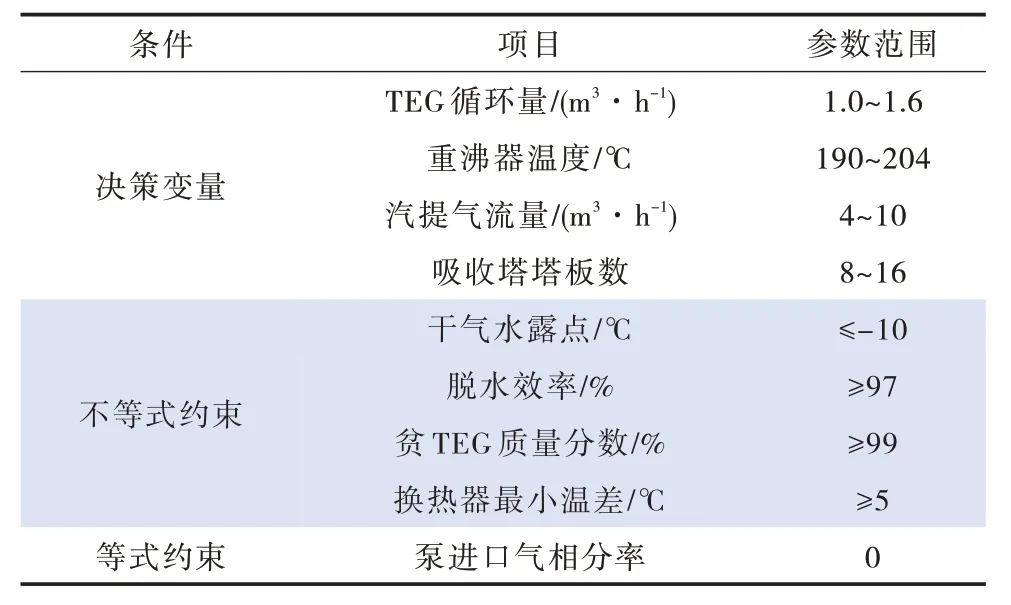

约束条件要满足外输净化气的水露点要求,脱水效率、TEG 贫液质量分数等参数满足现场需求,决策变量的上下限值根据第4 节的内容确定,约束条件和决策变量见表2。

表2 约束条件和决策变量Tab.2 Constraints and decision variables

5.2 优化步骤

1)根据已知条件在HYSYS 软件中建立脱水工艺流程。

2)在MATLAB 软件中编写PSO 算法程序,初始化种群,在表2 决策变量的参数范围内随机生成N组数据,形成种群数为N的个体。

3)将步骤2)的数据通过Active X 控件传递至HYSYS 软件中,实现数据交互和批处理运算。

4)将计算结果返回MATLAB 软件,并根据约束条件确定是否满足工艺要求。

5)将目标函数作为适应度函数,通过不断更新粒子的位置和速度,更新适应度函数,直到适应度值满足限定的允许误差或达到最大迭代次数。

6)将适应度最小值对应的决策变量作为优化结果。

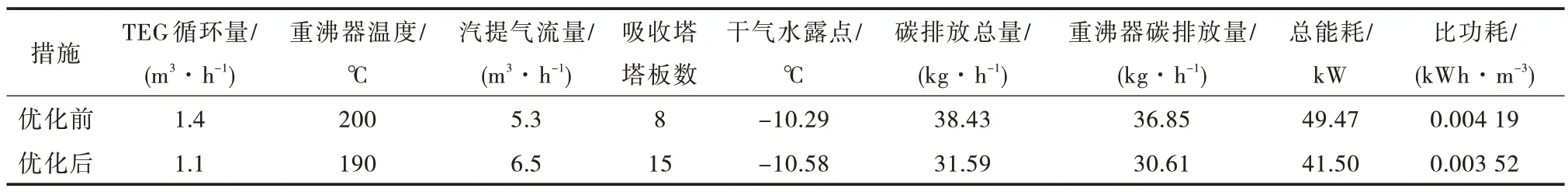

PSO 算法优化结果见表3。优化后,TEG 循环量从1.4 m3/h 降至1.1 m3/h,降幅21%;重沸器温度从200 ℃降至190 ℃,降幅5%;汽提气流量和吸收塔塔板数有所增加。最终,碳排放总量从38.43 kg/h降至31.59 kg/h,降幅17.8%,且因重沸器引起的燃料燃烧排放节点的碳排放量降幅最为明显;总能耗和比功耗均有所下降,优化效果明显。

表3 PSO 算法优化结果对比Tab.3 Comparison of optimization results of PSO algorithm

6 结论

1)通过建立模拟流程和能流分析对天然气脱水系统流程中的碳排放源进行识别,其中重沸器、再生气、循环泵和汽提气加热器为主要的碳排放节点。

2)工艺参数的变化对水露点和碳排放量产生一定影响,TEG 循环量、重沸器温度和汽提气流量与碳排放量呈正比,吸收塔塔板数与碳排放量呈反比。

3)建立了碳排放量最小化的目标函数,通过多种约束条件,利用PSO 算法对决策变量进行求解,优化后碳排放总量从38.43 kg/h 降至31.59 kg/h,降幅17.8%,总能耗从49.47 kW 降至41.50 kW,降幅16.1%,节能减排效果显著。