大型造船厂门式起重机安全运行保障策略研究

常春苗,陈勤松

(中船澄西扬州船舶有限公司,江苏扬州 225000)

0 引言

在大型造船厂门式起重机运行中,操作不规范、维护保养不当以及管理缺陷等很容易引发各种故障,进而影响设备运行安全性,甚至可能会导致出现安全事故。以大型造船厂门式起重机安全运行保障为出发点,剖析诱发故障主要原因并就问题展开分析、探讨对策,以达到提升机械运行安全性、降低事故发生率的根本目标。

1 大型造船厂门式起重机安全问题

大型门式起重机体积、自重均很大,整机高度高,迎风面积大,因此,不论是否运行均需要做好安全警示。

1.1 金属结构和零件缺陷

门式起重机上的受力构件主要为金属材料,按现有材料的力学性能可以满足起重机的作业需求,由于其板材之间均是采用焊接连接,在长期使用后,有可能会出现部分连接焊缝会存在有裂缝,板材腐蚀等情况,导致受力构件断面有效厚度出现显著降低,降低了承载能力。

在螺栓连接部位,可能存在有部分高强度螺栓性能等级标识或者防护措施有所缺失,甚至出现松动情况。例如:起重机械压板不完善导致轨道松动等情况,容易导致出现安全风险;额定载重量标牌设置不够明确;部分机械在停运后没有将总电源及时切断,导致机械运行机构和周围设施、输电线路、建筑没有保持一定安全距离;机械运行后部分主要部件存在一定损坏,例如断丝断股、钢丝绳扭结,还存在有绳夹固定方向错误、压板螺栓没有设置放松措施;吊钩应用中也有补焊或者防脱钩失效等问题。以上相关情况的出现,均会对门式起重机械运行安全性产生直接影响。

1.2 车轮和轨道啃轨

起重机车轮的轮缘与轨道侧面强行通过时的摩擦接触现象通常称为啃轨。啃轨影响起重机的使用寿命,还会造成严重的安全事故,因此对起重机车轮啃轨问题必须高度重视。啃轨原因主要有:①车轮因素:车轮安装偏斜,包括水平方向及垂直方向的偏斜,车轮材料不耐磨;②车体因素:大梁的上拱度不符合要求、对角线偏差超标;③轨道因素:轨道安装偏差过大,如跨度偏差、高低不平、弯曲变形等;④不同步因素:大车在行走过程中两侧车轮不同步,如电机不同步,制动器松紧不同等造成啃现象。

1.3 钢丝绳故障

主要包括钢丝绳打结、磨损、断裂和机械弯曲等问题。出现此类故障时,应先停止使用打结的钢丝绳,然后遵循有关标准和规范更换磨损较严重且符合报废标准的钢丝绳。进行钢丝绳更换时需要考虑门式起重机的各种因素,例如,不允许在过载环境中工作,以防止高温和隔离腐蚀对钢丝绳造成不利影响,如果在使用钢丝绳时出现问题,应立即修理并解决。同时,需要控制钢丝绳的长度,保证吊钩始终处于低位,卷筒上剩余的钢丝绳在最佳润滑状态下至少要绕3 圈。如果卷筒较长或龙门吊吊得高,需要将导绳器装在卷轴上,并确保钢丝绳整齐地放置在卷轴上,以防由于绳子错位以及被切断等钢丝绳安全事故。

1.4 安全防护措施缺失或失效

存在的问题主要有:①制动器问题,如制动轮(盘)等零件发生裂纹、磨损严重变形问题,制动轮和制动闸瓦间存在有比较多杂质,闸瓦磨损加剧,液压推杆运行中存在有漏油,导致制动轮被油污所覆盖,影响抱闸时闸瓦和制动轮之间的接触性能,从而引发紧急制动器失效等;②起升高度限位器失效,造成起升机构滑轮冲顶的安全隐患,运行行程限位器失效,如大车走行轨道端部止挡变形、松动甚至松脱、限位开关的触头被安全尺压下不能复位等,起重机潜在运行冲出轨道造成事故的危险,铁鞋、锚定、夹轨器等联锁开关失效,不能复位,使应有的保护作用失效,给起重机的安全运行带来隐患;③其他问题,如蜂鸣器等报警装置失效或缺失、闪光灯缺失、扫轨板出现变形或间隙、防风装置不到位等问题,这些均会直接影响大型造船厂门式起重机械运行安全性。

1.5 电气线路故障

门式起重机电路问题通常发生在主接触器线圈烧断、电路短路或电路中的保险丝熔断时,如果此类故障持续存在,可以使用兆欧表检测电机绝缘电阻,或使用多用表检查线路是否存在短路问题。此外,检查供电主回路、电气安全控制回路以及电气设备,如在机械运行过程中出现极限开关动作、缺相保护继电器以及接地系统等失效或者损坏,也就会直接对设备运行安全性产生影响。

2 大型造船厂门式起重机安全问题分析及对策

2.1 操作不规范及其对策

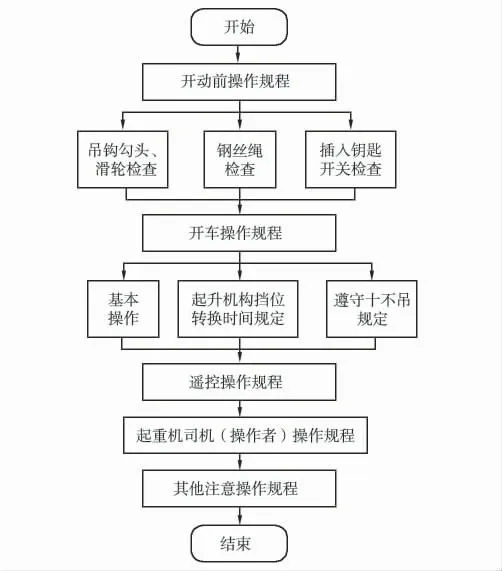

在造船厂门式起重机械安全管理中,要严格依照相关操作规范实施操作,具体操作规程如图1 所示。其中在开车前相关规范为:①检查吊钩钩头、滑轮是否有缺陷;②检查钢索完好性,卷筒牢固性以及钢丝绳是否出槽。吊车以及上下小车铁锲、木楔是否归位;③插上安全钥匙开关,对机械的各传动机械是否运行正常进行检查,并检查安全开关的灵敏性和可靠性。工作前的检查项目包括有关闭电源总开关、启动变频设备后对于提升设备上的断路器不能关闭、禁止将急停开关和按钮放置在工作状态、完成现场检测后关闭设备总电源、依照吊具要求实施现场检查、发现异常及时切断电源、将设备总电源开关关闭,且需要将按键开关以及急停开关放置在开关状态后,启动对设备情况进行检查,发现异常立即按下急停开关,并将其异常进行报告和维修。

图1 起重机械安全管理操作规程

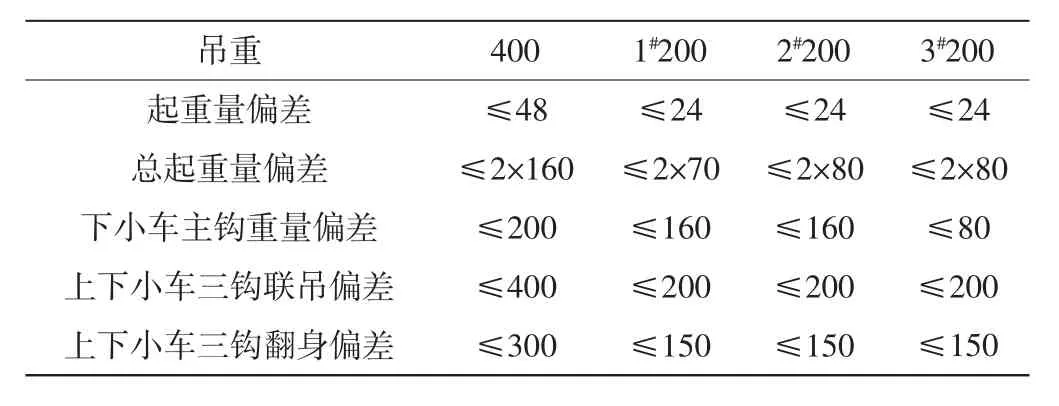

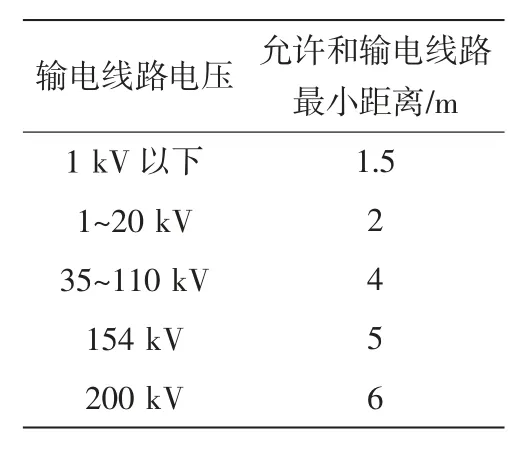

司机操作规范主要为:①在作业过程中,指挥员需要和司机密切合作,开车前鸣钟。如果发现指令信号不清晰,需要立即停止操作或者发送相关信号,明确原因后再开车;②作业过程中,如果在进行大型或小型车辆运行中,发现到达不明确地方,严格依照相关规定实施作业鸣响和报警;③起重车辆上禁止携带重物,不允许长时间在空中停留。吊车在将重物吊起后,司机和机械员不能够随意离开自己的岗位;④司机在需要离开驾驶室的时候,一定要将联动控制台开关关闭。如果进行变速切换中,司机先要将联动台键开关关闭,拉出后离开驾驶室;⑤司机在离开驾驶室后,一定要将吊车电源开关或主交流触点切断,且需要依照联动台急停开关;⑥针对设备实施维修和维护中,操作人员需要对起重机进行启动和操作过程中,一定要有现场维修人员或吊车组长确认后才能够启动。没有经过确认禁止启动机械;⑦运行前,要对安全监测系统进行启动,确保是在安全监控状态,之后确定工作模式,将选择器开关旋钮旋转到对应功能挡位。其中吊起中的偏差判定依据见表1(以400 t 造船龙门起重机为例);⑧起重机运行提升中,应该避免和架空电线出现接触。其中吊臂、吊钩、吊具等一定要和架空线路保持一定距离,以此保障安全性,具体距离规范见表2。

表1 起吊中的偏差依据 t

表2 允许和输电线路最小距离

2.2 维修保养不及时及其对策

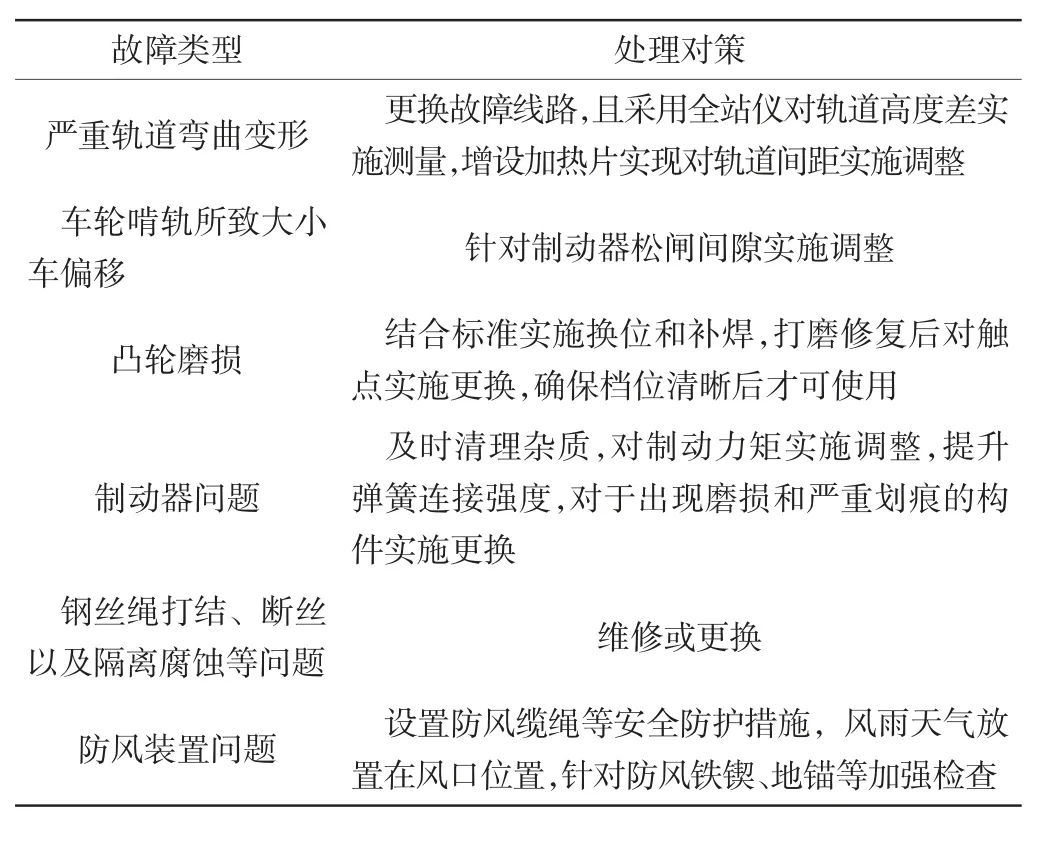

维修保养是门式起重机械基础性工作。加强机械维修保养,可以及早发现安全隐患,及时进行处理,以此解决故障,减少安全事故发生率。其中在日常维护中,需要对设备上的灰尘、油污及时清理,查看螺栓是否松动,构件是否磨损等,另外还需要检查电气触头接触可靠性、润滑充分性,并对金属构件施工出现裂纹或腐蚀问题进行检查,查看紧急制动、蜂鸣器、纤维开关、防风装置等完好性,确保功能正常。针对维修保养中存在的问题,需要及时处理,相应的处理方案见表3。

表3 起重机械常见故障及其处理对策

2.3 管理不完善及其对策

操作不规范以及维修保养不及时所致安全问题的出现,根本原因均为管理制度不完善,进而引发出现的各种问题。针对此情况需要制定完善的管理制度,对上岗人员要求、操作规程、检查周期、岗位职责以及运维管理等内容制定具体措施,实现对相关安全风险的危险源辨识等,进而提升安全管理效力。

3 结束语

造船起重机械最容易出现各种安全事故,对其所致事故原因分析发现,原因较为复杂,不但容易受到起重机械制造本身质量问题的影响,另一方面也会直接受到保养维修问题的影响,使用中如果无法针对起重机械实施妥善维修保养,容易出现各种安全事故。要实现对大型造船厂门式起重机械使用安全性的保障,降低事故发生率,实践中也就需要强化探究和研究,以全面了解安全事故原因及其维修措施,进而制定相应的防范措施,降低事故发生率。