汽车轻量化技术研究

王新华 马东民 李振兴 李文中

摘 要:当今,随着石油资源的日益减少以及人们环保意识的不断增强,新能源汽车的发展日益蓬勃,其取代传统燃油车的时间指日可待。然而,制约新能源汽车发展的因素有很多,其中整车重量是影响新能源汽车续航里程的重要因素,因此,车身轻量化技术的发展迫在眉睫。本文阐述了汽车轻量化的开发路径、铝在汽车轻量化中的应用。

关键词:新能源 轻量化 铝合金

1 引言

随着人们环保和能源意识的不断加强,各车企推出碳减排计划,打造绿色出行汽车。电动汽车成为汽车界的新宠儿。

相对汽油车,新能源汽车的主要特点是:动力来自清洁能源,节能、环保、零排放;无发动机,噪音小;使用成本低。相比加满一箱汽油动辄几百元的汽油车,电动车每周的出行成本通常在几十元,有的车甚至只花费一毛钱每公里的电费,而同等级的汽油车,在当下汽油价格不断攀升的情况下,一公里需要花费四、五毛钱。

2 中国及全球新能源汽车发展趋势预测

根据国家统计局数据,全球新能源汽车的销售增长率,以每年140%的增长率逐年递增。

3 影响新能源汽车发展的因素

石油是不可再生资源,随着汽车保有量的增大,传统的汽油车用到的燃料在大量消耗着石油资源。如果不发展新能源汽车,终究有一天石油资源将面临着枯竭的情况。同时,汽车尾气对环境的污染也非常大,发展新能源汽车势在必行。

然而,新能源汽车的发展,目前面临着诸多制约因素。

3.1 充电配套设备

目前,供新能源汽车使用的充电桩、充电站,远远没有加油站数量多。当然,用户也可以选择在家里的地下停车位安装充电桩,但无停车位的用户就受到限制。用户在使用过程中,充电不便利是制约用户选择新能源汽车的因素之一。

3.2 动力电池技术障碍

动力电池的性能、使用寿命存在瓶颈。电池的能量密度目前还处在一个较低水平,一次充电的电量难以满足续航里程要求。充电时间较长也使用户感觉到使用不便。主机厂正在研发快充电池技术,使用户有良好的使用体验。

3.3 政策环境

当前一些大型城市出台汽油车限购、限号出行等政策。但新能源汽车往往不受这些政策的限制。因此,政府如出台一些利好政策,是非常有利于新能源汽车的发展的。

4 新能源汽车主要性能技术要求趋势

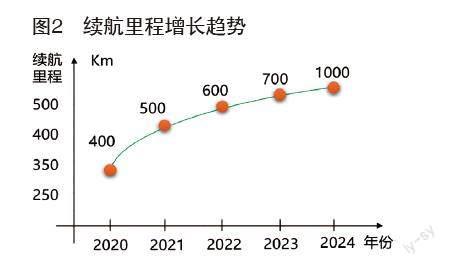

4.1 续航里程

新能源汽车的续航里程要求以30%以上的速度逐年递增。预计到2024年,续航里程的要求将达到1000km。当然,是否能达到预期的续航里程,还要依托于技术的发展。

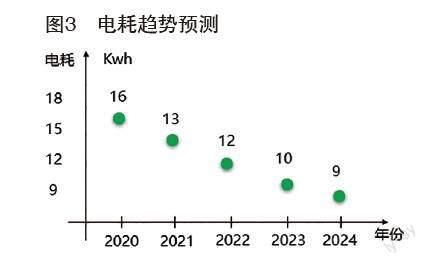

4.2 电耗

低压电耗的降低可以有效提升续航里程。主机厂在研发过程中,也在降低低压电耗,以使续航里程得到提升。

4.3 加速时间

加速时间是汽车动力性能的重要指标。当前,加速时间正以每年10%的变化逐年降低。

综上所述,新能源汽车高续航、低电耗、加速快的性能要求日益提高,给轻量化也带来更为严格的挑战。

5 新能源汽车续航里程的主要影响因素

影响续航的主要因素有:重量、风阻系数、卡钳最大拖滞力矩、电机系统总平均效率、轮胎滚阻系数、低压电耗。

据统计,整车重量每降低100kg,续航里程将增加15km。

造型是风阻系数最大的影响因素。车身底部设计、排气管等部件的合理布局、进气格栅的设计等都是影响风阻的重要因素。

轮胎滚阻系数降低0.05%,续航里程可以得到3.5km的提升。如果使用低滚阻轮胎,可减少轮胎与地面接触面积,进而减少滚动阻力。

低压电耗包括驾驶辅助系统,如车机、转向、导航、照明、除霜除雾等。

从对续航里程的贡献、技术开发难度和优先级综合分析,新能源汽车的轻量化开发势在必行;新能源汽车的轻量化开发相对其他技术开发在技术资源整合利用、开发周期和风险控制方面具有明显优势。

6 汽车开发轻量化路径

汽车轻量化路径主要有:结构轻量化、材料轻量化、薄壁化设计等几方面。

6.1 结构轻量化

可通过减少冲压零件搭接的接头面积、中空设计、模块化设计等实现。

车身零件连接时,搭接的焊接边长度达到最小焊接标准即可。如焊接边过长,整车会增加一部分重量,同时也会造成成本的浪费,而搭接边长度增长并不会对性能提升带来好处。

实心管状零件改为中空设计,可使其在满足性能要求的同时又带来了重量的收益。

模块化设计即将几个零件优化成一个零件,实现功能的同时,也有效减轻了重量、提高了生产效率。

6.2 材料轻量化

金属零件可以用密度很低的非金属材料来替代,如成本允许,这是很好的一条减重路径。例如使用复合材料电池底护板来替代金属电池底护板,使用复合材料翼子板、后背门、发动机罩板来替代传统的金属材料等等,这些都是已经在车型开发中使用并验证过的轻质材料设计。

6.3 薄壁化设计

车身外覆盖件是非承力部件,从最初的料厚0.7mm、0.8mm,到现在使用较多的0.65mm,减重效果相当可观。内部的支架,一般也控制在料厚1.2左右,如有特殊需求,可以适当增加料厚。

7 铝合金材料在汽车轻量化上的应用

7.1 铝合金加工工艺及应用部位

汽车用铝合金的加工工艺,通常分为铝板、铝型材、铸造。

铝板通常使用在冲压件上,如侧门内外板、翼子板、发动机罩、后背门等。

7.2 汽车用铝合金型号的选用

7.2.1 铸铝

铸铝在车身上常用于下车体,如减震塔、地板等。经常选用HPDC ALSi10Mg T7。

7.2.2 车身薄板件选用型号

车身薄板常用铝代替钢板以减重的部位有:车门外板、发动机罩外板等外覆盖件;车门内板、发动机罩内板等内板件;车身加强件。常用的铝板型号详见表2:

7.2.3 车身铝型材选用型号:

铸铝常用于防撞梁,如车身前后防撞梁、下车体门槛梁,常用的铸铝牌号见下表3:

被车企应用起来,而随著应用的日益广泛。

8 结论

新能源汽车的发展,要求整车重量轻而获得更高的续航里程。当今的汽车轻量化,正朝着用高强钢、轻质合金替代传统钢板的方向发展。新型材料也正在如火如荼地研发,但当前有些新材料推广应用的不够广泛,因成本较高而使其应用受到了限制。相信在未来的若干年内,新材料将逐渐本也会随之降低。

轻量化的发展受到了节能减排、性能提升等多重需求的牵引。轻量化是实现降本的重要手段,降重及降成本。当然,应用轻量化的前提,是与性能之间达成平衡。

参考文献:

[1]魏元生.长城汽车轻量化技术的应用研究,汽车工艺与材料[J].2011,019-023.

[2]李军等.汽车轻量化应用技术探讨,汽车工艺与材料[J]2010, 12-17.

[3]廖君等.车用铝合金轻量化材料[J] . 汽车工艺与材料,2008,(10):8-10.

[4]袁博等.车身轻量化技术对新能源汽车性能的提升研究[J].汽车文摘,2019(5):35-38.