拧紧方法对拧紧质量的影响分析

李德鑫 韦军 覃祖宾

摘 要:在汽车总装线,通过螺纹连接实现零件装配是一项主要工作,合适的拧紧方法对拧紧质量有重要影响。本文以电动汽车动力电池总成装配为实例,选择多种拧紧方法进行实车装配,检测静态扭矩数据进行分析,验证了“多步拧紧”法对提高动力电池固定螺栓拧紧质量有重要作用。

关键词:拧紧扭矩 多步拧紧 静态扭矩

1 前言

螺纹连接是汽车零部件装配最常见的方式之一,与铆接、焊接等方式相比,螺纹连接的装配与维修更方便,更高效。拧紧工艺是总装车间“四大装配工艺”之首(拧紧、管线、加注和装调),占整车装配线上工作量的70%以上。随着电动拧紧工具在汽车装配线的普及,尤其是高精度可编程电缆枪(简称电枪)的广泛使用,为汽车零部件选择合适的拧紧方法进行装配提供了工具基础。

2 拧紧方法

在满足要求的前提下,拧紧方法应该尽量简化,常见的拧紧方法有“扭矩法”、“转角法”等。

“转角法”是基于一定的转角,使螺栓产生轴向伸长及连接件被压缩,实现轴向預紧力。在转角阶段,摩擦力对螺栓轴向预紧力影响减小。对螺栓轴向预紧力精度影响最大的是转角开始的起始扭矩点。该方法实现的预紧力稳定性较高,能更好的适应设计需求,但是对拧紧工具性能要求高,紧固件利用率可以达到80-90%。

“扭矩法”是通过控制扭矩的方法来获得预紧力,受到摩擦系数的影响大,预紧力的离散值可以达到20-30%,为了保证一定的预紧力,往往采用较高的设计余量,紧固件利用率偏低,约40-60%。“扭矩法”根据拧紧步骤的不同,又分为“一步拧紧”,“两步拧紧”和“多步拧紧”。本文主要针对“扭矩法”进行验证分析。

3 拧紧环境

动力电池总成是电动汽车核心“三电”之一,其自身重量大,成本占比高。某车型动力电池总成由8颗螺栓固定,设计扭矩55-65N.m,电枪拧紧设定值60N.m,检测扭矩监控标准50-70N.m。本文以提升动力电池固定螺栓检测扭矩质量为目标,验证不同拧紧方法的改善效果。为了降低其他因素的影响,在同班次(人员不变),同批次零件的状态下进行验证。

4 不同拧紧方法效果验证

4.1 两步拧紧

使用电枪装配时,“一步拧紧”法已经极少使用。该车型动力电池使用“两步拧紧”法装配,第一步拧紧到33N.m,第二步拧紧到60N.m。为方便记录,我们将此拧紧方法称为“60N.m法”,对应拧紧曲线如图1所示。

对使用“60N.m法”完成装配的车辆,抽检静态扭矩数据。如表1所示。

从表1可以看出,抽检扭矩不合格频次高(红色字体),整体合格率为64.6%,抽检扭矩均值为51.8N.m,计算CPK为0.13,抽检静态扭矩状态差。

4.2 多步拧紧(增加反松)

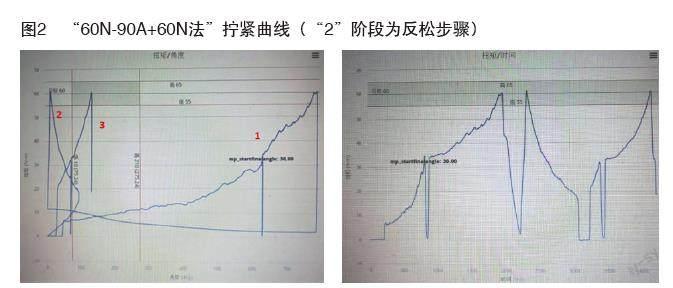

在原有“60N.m法”的基础上,增加反松90°步骤。即,分两步拧紧到60N.m后,反松90°,然后再分两步拧紧到60N.m,称为“60N-90A+60N法”,对应拧紧曲线如图2所示。

对使用“60N-90A+60N法”完成装配的车辆,随机抽取5台车进行静态扭矩测量。如表2所示。

从表2可以看出,抽检扭矩合格率为87.5%,均值为55.2N.m,CPK为0.38,改善效果明显,但是整体状态依然较差。

4.3 多步拧紧(反松+提升拧紧扭矩)

增加反松步骤后,改善效果明显,但是仍未满足生产需求。电枪工具精度高,通过编程设置拧紧扭矩值和扭矩监控窗口,实现在设计扭矩范围内精准调整输出扭矩。为了进一步提升检测扭矩质量,需要验证施加63N.m的效果。即,在“60N-90A+60N法”的基础上,将最终拧紧扭矩提升为63N.m,称为“60N-90A+63N法”,对应拧紧曲线如图3所示。

对使用“60N-90A+63N法”完成装配的车辆,进行静态扭矩测量。如表3所示。

可以看出,抽检扭矩合格率提升到100%,均值为57.9N.m,CPK为0.79,过程能力有待进一步提升。

4.4 多步拧紧(取消反松+提升拧紧扭矩)

“60N-90A+63N法”改善效果明显,同时也发现拧紧时间变长,电枪正反转切换导致稳定性差,报警频次增加等问题。验证取消反松90°步骤,即分两步拧紧到60N.m后,再拧紧到63N.m。由于取消了反松,在螺栓剩余扭矩较大的情况下再次施加扭矩,冲击较大,需要将63N.m步骤设置为“一步拧紧”,称为“60N+63N法”,对应拧紧曲线如图4所示。

对使用“60N+63N法”完成装配的车辆,随机抽取5台车进行静态扭矩测量。如表4所示。

从表4可以看出,抽检扭矩合格率为100%,均值为58.5N.m,CPK为1.47,整体状态良好。

4.5 不同拧紧方法效果对比

对上述拧紧方法的验证结果进行汇总对比,如表5所示。

从表5可以看出,对动力电池固定螺栓装配,普通的“两步拧紧”效果较差,不能满足要求。增加反松和提升拧紧扭矩步骤后,在合格率、均值及CPK方面都有明显提升。综合验证数据来看,多步拧紧“60N+63N法”是更适合该车型动力电池装配的拧紧方法。

5 结束语

拧紧方法对拧紧扭矩质量有直接且重要的影响,对于动力电池总成这种自重大,拧紧颗数多的零件装配,普通“两步拧紧”法装配效果较差,不能很好的满足要求。“多步拧紧”法中,对“反松”等步骤的不同组合,会产生不同的改善效果,在提升扭矩质量的同时,也导致操作时间变长,电枪设备报警频次增加等问题。制定合适的拧紧方法,需要对具体零件进行具体分析,以实际验证数据为依据,综合考虑节拍、合格率等多方面因素,在拧紧质量和生产效率之间找到一个最优解。