一种钢球压装力的工艺解决方案

庞世松 马保仁 张天梁

摘 要:压装工艺通常通过控制压装行程及压装力大小达到产品要求,早期压装工艺只控制压装行程,易造成零件虚压,或零件受压力过大损伤未能发现导致使用失效。该文根据某型CVT铝合金壳体油道钢球市场失效漏油问题研究解决方案,根据现有理论公式推导钢球和铝合金壳体孔压装力设定计算,确认压装力工艺设定准确性,结合实际生产条件和问题现状找到正确的工艺解决方案,为同类机械结构工艺压装力理论计算提供解决方法。

关键词:压装力;钢球;压装工艺;压装影响;过盈配合

中图分类号:TG161 文献标志码:A 文章编号:2095-2945(2024)08-0153-05

Abstract: The pressing process usually meets the product requirements by controlling the pressing stroke and force, and the early pressing process only controls the pressing stroke, which is easy to cause virtual pressure on the parts, or the parts can not be found due to excessive pressure and failure. This paper studies and solves the problem of oil leakage in the market of a certain type of CVT aluminum alloy shell oil channel steel ball, deduces the setting calculation of the hole pressing force of the steel ball and aluminum alloy shell according to the existing theoretical formula, confirms the accuracy of the process setting of the pressing force, and finds the correct process solution according to the actual production conditions and the present situation of the problem, so as to provide a solution for the theoretical calculation of the pressing force of the same kind of mechanical structure.

Keywords: pressing force; steel ball; pressing process; pressing influence; interference fit

钢球与机加工孔径配合密封是一種常见机械摩擦副密封方式,广泛应用于各种机械部件液体通道密封。钢球密封设计选用过盈配合方式,制造使用压装方式实现。密封原理依靠包络钢球外径少部分球体的金属产生塑性形变形成密封带,有效长度短,对压装工艺压力响应不灵敏,无法有限监控过程压装力。本文对铝合金孔与钢球密封配合失效问题解决方法做工艺研究,推导压装力计算、控制、优化的过程,说明钢球压装工艺压力设定方法。

1 钢球压装失效问题

1.1 钢球密封失效信息

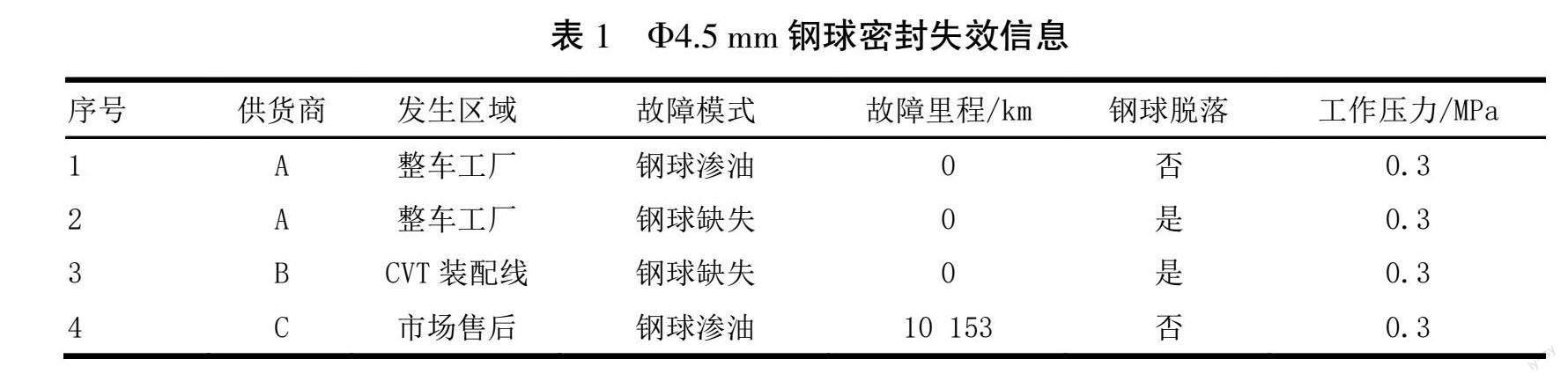

某型CVT壳体年产约20万台,Φ4.5 mm润滑油道孔选用钢球密封。量产初期工厂及售后故障信息反馈油道密封失效漏油(表1),在不同里程、不同供货商中存在钢球密封不严、钢球脱落等问题产生漏油失效。

1.2 钢球密封工艺过程

钢球装配关联工艺过程为钢球孔粗精铰孔—孔清洗—钢球压装—油道孔密封测试(供货商处)—CVT总成密封测试—整车路跑试验。

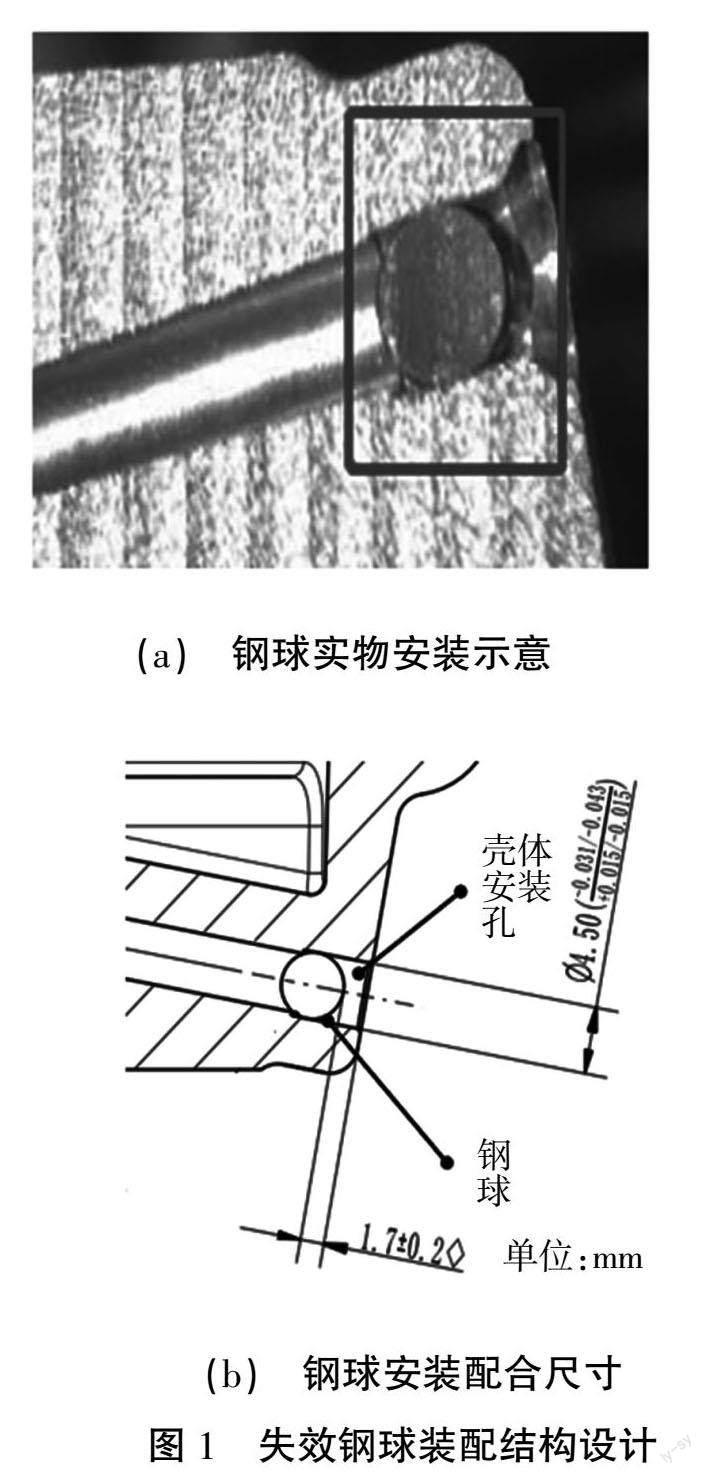

1.3 产品设计信息

钢球过盈量设计为0.016~0.058 mm,装配关系如图1所示,钢球为标准钢球,材料为GCr15轴承钢,壳体材料为铝合金ADC12,钢球密封要求油道在0.3 MPa工作油压下可靠地密封。

(a) 钢球实物安装示意

(b) 钢球安装配合尺寸

2 钢球压装力影响因素及计算

钢球压装是金属与金属间的装配,影响压装力因素有配合过盈量、金属间摩擦力、金属材料弹性和压装结构包络面长度等,这些因素变动压装力随之变动。如图2所示,钢球压装包络结合长度Lf很短,可忽略上端孔径压入口形变尺寸影响,按钢球水平中心线对称方式测算Lf。

2.1 压装力计算模型

压装力计算模型如图3所示,包容件为压装内孔,被包容件为压装件,压装件受到压力F作用压入包容件,包容件发生形变产生F阻力,包括金属形变、过盈量、压装摩擦等因素引起的阻力。图3中Lf、di、df、da等为结构中影响压装力的几何参数。

压装力随压装行程变化,被包容件克服阻力F向前推进,压装行程终了时压装力最大。

2.2 压装力计算公式

根据图3压装模型,压力F与被包容件结合面承受的单位最大压力,结合面长度,结合面直径及结合面摩擦系数有关,压装力计算公式如下

F=Pfmax×π×df×Lf×u,(1)

式中:F为压装力(kN);df为结合直径(mm);Lf为结合长度(mm);μ为结合面摩擦系数;Pfmax为结合面承受的最大单位压力(kN/mm2),影响因素有压装过盈量,配合件材料弹性模量,配合件作用直径,配合件材料的泊松系数。其计算公式如下

Pfmax=δmax/df(Ca/Ea+Ci/Ei),(2)

式中:δmax为最大过盈量(mm);Ea为包容材料弹性模量(kN/mm2);Ei为被包容材料弹性模量(kN/mm2)。

Ca为系数,计算公式为

Ca=[(da2+df2)/(da2-df2)]+v,(3)

Ci为系数,计算公式为

Ci=[(df2+di2)/(df2-di2)-v,(4)

式中:da为包容件外径(mm),如为壳体类零件则为壁厚+孔径,本例最大包装直径为24.84 mm;di为被包容件内径,实心轴为0(mm);v为材料泊松系数。

2.3 压装力计算相关参数值选择方法

查机械设计手册,选择压装力计算的配合件相关参数值。根据包容件和被包容件的零件材料,压装工艺是否有润滑进行区分,总结选择推荐值见表2、表3。钢球压装通常不推荐使用润滑油,自带少量防锈油忽略。Φ4.5 mm钢球压装问题未使用润滑油,μ选择0.17,铝合金弹性模量E选择69 kN/mm2,泊松系数v范围0.32~0.36。

2.4 钢球压装力计算

2.4.1 钢球压装轴向配合长度Lf理论计算

钢球压装结构与图3模型差异为钢球压装外径最大为线而不是面,需根据过盈量计算轴向配合长度,参照图2,忽略孔径入口端变形影响,利用几何关系直接使用CAD软件作图,可以轻松求出Lf长度范围0.38~0.72 mm,见表4。

2.4.2 压装力理论计

通过在2.2步骤对钢球压装参数选择,3.1步骤配合长度Lf测算,应用公式(1)—公式(4)进行压装力校核,结果见表5。现有设计参数为最小压装力0.138 kN,最大压装力0.953 kN。

3 压装力监控分析

钢球压装设备为非标设备,使用压缩空气为压装动力,本例问题压装设备为气源压力0.5~0.6 MPa,压力监控范围设置为0.4~5 kN,当压力超过范围设备可实现报警功能。现行产品设计过盈量0.016~0.058 mm,理论压装力范围为0.138~0.953 kN,压装设备压力监控不能覆盖产品设计确定的工艺压装力范围,需找到影响根源并改进。

3.1 钢球外径尺寸尺寸分析

抽查钢球尺寸30件,球径变动量范围在SΦ4.499~SΦ5.001 mm,相对于设计公差±0.015 mm,钢球生产工艺成熟且稳定,评估可忽略钢球外径对压装力影响。

3.2 Φ4.5 mm钢球孔尺寸分析

抽查125件安装孔直径,统计过程能力,直方图如图4所示,Cpk值1.21,存在孔径超上下差风险。数据分析显示孔径超下限及上限风险均存在,超下限过盈量增加,钢球渗油及脱出无风险;超上限过盈量降低或无过盈,存在钢球脱出风险,出现表1中失效。

注:图中灰色虚线为用来参考的公差规格线。

如忽略标准钢球球径波动,在安装孔波动情况下,按3.2方法测算压装范围为0.373~0.608 kN,生产中实际压装力接近设备监控范围,但下限仍轻微超出监控下限。

造成孔径变化的因素有刀具刀刃磨损,刀刃夹屑,刀具主轴摆动等综合影响,孔径变化导致压装力变动在设备临界位置无法有效監控。

4 压装力问题的工艺解决方案

4.1 压装力优化方案评估及选择

为消除钢球密封不良问题,需提升钢球装配中压装力监控有效性。团队讨论分析,可减小铝合金加工孔径,增大过盈量,利用现有压装设备压装力监控系统,不增加成本,增加制造鲁棒性等条件下制定措施。

原孔径Φ4.5(-0.031/-0.043) mm公差带22 μm,约为IT8.5精度,在不过渡提高孔径公差精度等级情况下制定产品优化方案。通过查机械设计手册,选择以下2种公差方案Φ4.5(-0.05/-0.068) mm和Φ4.5(-0.043/-0.061)mm,按3.2步骤计算理论压装力,见表6。

两方案压装力比原方案均有所提高,加工精度一样,公差带不一样,方案二最小压装力不在设备监控范围,选用方案一进行优化。

如忽略钢球球径波动,仅安装孔波动情况下,按步骤3.2测算方案一钢球压装力范围为0.761~1.21 kN。压装力下限已抬升至设备监控范围内,距离下限有0.361 kN的距离,提高了监控可靠性。措施实施后设备压装力报警监控范围设置0.5~2.6 kN,提升设备有效性并筛选可疑件评估后再确定是否放行。

4.2 措施效果跟踪

方案一于2022年2月实施,优化钢球压装力工艺及监控,市场售后未再发现同类问题。通过大数据跟踪,措施效果,见表7。低于新设定压装力的缺陷能有效识别,售后市场无钢球渗漏油故障,钢球压装能有效拦截钢球压装异常件,措施有效。

5 结束语

通过Φ4.5 mm钢球失效问题压装工艺研究,不增加生产成本,对产品公差带位置微调达成现有工艺的监控优化,解决了问题,为后续同类结构工艺开发提供借鉴经验。

以下几点在本次问题中未开展,特地说明。

1)本文未对钢球设计合理过盈量选择过多进行研究,以未对及过盈量变化对压装配合中零件材料变形影响进行分析。

2)本文未对压装表面粗糙度对压装影响做研究,仅以统一标准摩擦系数数值进行计算。

3)本文未对压装设备变化对压装影响进行研究。

参考文献:

[1] 成大先.机械设计手册[M].5版.北京:化学工业出版社,2007.

[2] 甘永立.几何量公差与检测[M].9版.上海:上海科学技术出版社,2013.

[3] 谢水生,刘静安,徐骏,等.简明铝合金加工手册[M].北京:冶金工业出版社,2016.

[4] 郭兆松.汽车变速器加工工艺技术大全[M].北京:清华大学出版社,2014.

[5] 科研工作者汇总.钢球制备工艺技术大全[M].北京:化学工业出版社,2015.

[6] 张国忠.气动冲击设备及其设计[M].北京:机械工业出版社,1989.