下承式钢管混凝土系杆拱桥吊杆力计算与分析

汤远华

摘要 下承式钢管混凝土系杆拱桥结构内部存在多次超静定,其中吊杆力的求解存在诸多方法,这些分析方法各有特点。为了优化系杆拱桥受力,提高设计效率,文章对这几种方法求解的吊杆力进行了简单分析,选取了两种具有代表性的方法,即刚性吊杆法和最小弯曲能法,进行了实际工程的应用,通过有限元程序Midas Civil进行模拟分析,对比了两种方法求解吊杆力的结果,表明最小弯曲能法能较好地求解系杆拱桥初步吊杆力,为同类型工程提供吊杆力求解方面的参考。

关键词 系杆拱桥;超静定;刚性吊杆法;最小弯曲能法;吊杆力求解

中图分类号 U441文献标识码 A文章编号 2096-8949(2024)03-0100-03

0 引言

拱桥作为一个有着悠久历史的桥型结构,在交通发展的历史长河中,发挥着举足轻重的作用。拱桥有一系列的结构变换,但万变不离其宗,拱始终作为最主要的受力构件。拱肋位于桥梁中部位,很清晰地将拱桥分出了上承式、中承式、下承式三种结构形式,其外形各具风格,在各种交通中扮演着不同的角色。

1 系杆拱桥结构受力特点及应用

拱桥的受力特点决定了其对基础的抗水平推力有着较高的要求,在长江中下游地区,地质条件以软土为主的水网发达地区,地基的抗水平能力较弱,这些地区拱桥往往受限于基础的建设难度、建造成本等,在桥型结构选择时一般不予考虑,然而下承式钢管混凝土系杆拱桥的出现解决了这一难题,以下简称“系杆拱桥”。系杆的设计将拱的水平分力转化为结构的内力,解决了基础的抗水平推力的问题。

系杆拱桥属于拱梁组合体系,一般设置成单孔跨径,其内部为多次超静定,外部从计算分析上可简化为简支结构,可视为静定结构。系杆拱一般又细分为柔性系杆刚性拱、刚性系杆柔性拱、刚性系杆刚性拱三大类[1],需要结合桥梁宽跨比等具体情况综合分析确定,吊杆的张拉带来了拱肋的变形,同时给系杆提供多点弹性支撑,吊杆先后张拉的顺序,带来了吊杆力相互的影响,如何判定结构间受力的平衡点,使得结构尺寸最优,结构经济、耐久,施工控制相对容易,系杆拱桥内部超静定带来结构间受力的相互影响,成为桥梁工程师关注的重点。其中又以合理吊杆力的求解及吊杆的张拉顺序为大家所讨论。

2 吊杆力的求解方法

吊杆力的求解在行业内存在诸多的方法,通过对结构的离散及简化,常见的分析方法有弹性支撑连续梁法、刚性支撑连续梁法、节点零位移法、刚性吊杆法、最小能量法(弯曲能)、无应力状态法等,这些求解方法均以不同的控制目标,以及控制目标不同的控制状态而被运用,以求得实际桥梁成桥时最佳的结构线形及受力状态。

通过分析可以发现,吊杆给系杆提供了多点弹性支撑,弹性支撑连续梁、刚性支撑连续梁、零位移法实际均为求解一组吊杆力,使得在恒载的条件下,系杆与吊杆相交的节点零位移,或者有较小的位移,尽量让系杆在恒载的作用下呈现多跨连续梁的内力分布[2]。这些分析方法多是从斜拉桥索力分析中总结出来的,深入分析不难发现,系杆拱桥与斜拉桥虽都有大量的索结构参与受力,但结构在变形协调上差异还是较大,刚性系杆刚性拱桥在恒载节点零位移的情况很难出现,求解的吊杆力往往难以满足要求,易出现计算分析不收敛的情况。

刚性吊杆法实际将吊杆的轴向刚度EA放大N倍,N取100倍即可,计算时可将吊杆的面积放大100倍,容重缩小至0.01倍[3],基本原理是将系杆拱桥作为一个整体受力对象进行分析,拱肋、系杆通过吊杆连接,吊杆力的大小影响着拱肋与系杆的变形,若吊杆与两者节点无相对位移,则可以认为此时的吊杆将大部分恒载传递至拱肋,以达到理想的拱桥受力状态,即将拱肋作为主要的承重构件。

最小弯曲能法是求解一组吊杆力使得系杆的弯曲应变能最小,或者让系杆、拱肋的总体弯曲应变能最小,即将结构的整体或者局部弯曲应变能作为目标函数,使得最小弯曲应变能最小。系杆拱桥整体的弯曲应变能可以表示为:

式中,ML、MG——系杆、拱肋的截面弯矩。

系杠拱桥系杆及拱肋的弯矩主要由恒载弯矩与吊杆力引起的弯矩组成,将系杆与拱肋离散后,各自计算其弯曲应变能,最终使得应变能最小时的吊杆力即所求合理吊杆力。一般通过将拱肋、系杆、吊杆轴向刚度放大10e4~10e5倍[4],结构平衡时的吊杆力即为最小弯曲能下的索力。

3 工程案例应用

以某市一座80 m跨径的系杆拱桥设计为依托,分析拱桥吊桿力求解在设计中的合适方法。该项目位于一处运河,运河为限制性航道,通航等级为4级,河口宽约65 m,沿河两岸均设置有直立式的护岸与人行景观步道,同时路线过河后很快就与地方道路衔接,现状地方道路均垂直于大桥引道,为了不影响地方道路的接线高程,桥梁结构高度必须限制。应采用结构跨度大、建筑高度小的桥型结构,建设方案主桥采用了80 m(计算跨径)下承式钢管混凝土系杆拱桥设计。由于桥梁地处城市内部地区,周边均为居民区,机动车、非机动车通行的要求均较高,桥梁断面宽度达近30 m。同时,因城市土地开发利用、桥梁两侧土地出让等原因,主桥采用了整幅设计,横桥向采用了两片拱肋布置,在同等跨度桥梁中宽跨比相对较大,总体设计上决定了该桥采用刚性系杆刚性拱的结构较为合适。

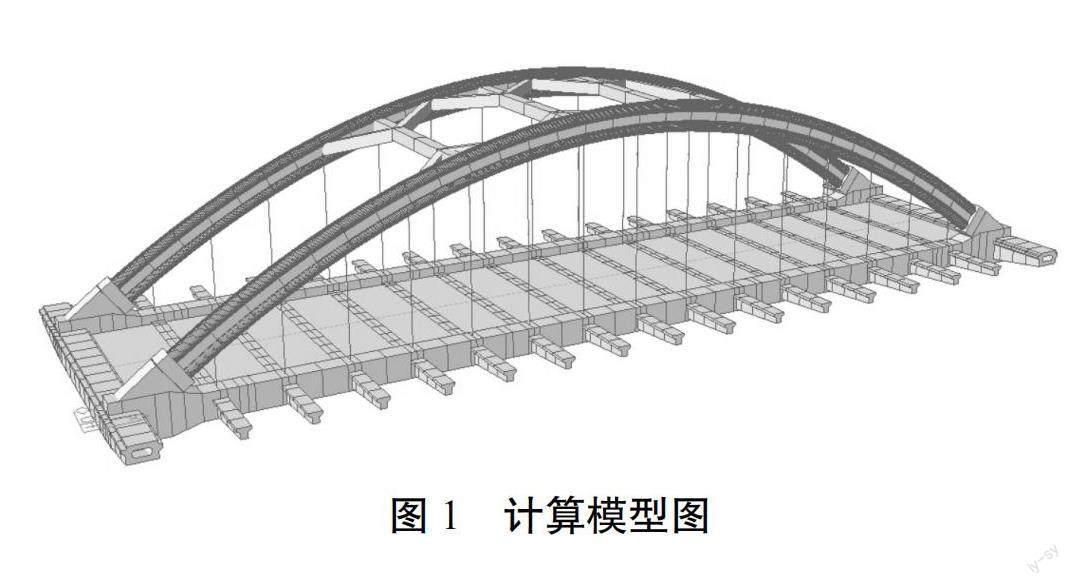

拱肋采用哑铃形钢管断面,钢管外径1 m,壁厚1.6 cm,中间采用了0.7 m的缀板连接,壁厚1.6 cm,组合后截面高度为2.5 m,拱肋钢材采用Q355C,钢管内部压注C40自密实补偿收缩混凝土,缀板间不压注混凝土,每隔1 m间距设置刚性加劲肋;系杆采用了箱形断面,截面高2 m,宽1.6 m,顶板厚0.4 m,其余壁板均为0.3 m,系杆内纵向配置了15-17的钢绞线,系杆为全预应力构件设计;吊杆采用了PES(FD7-91)低应力防腐拉索,吊杆间距为4.8 m,全桥共计设置了15对吊杆。具体计算模型如图1所示。

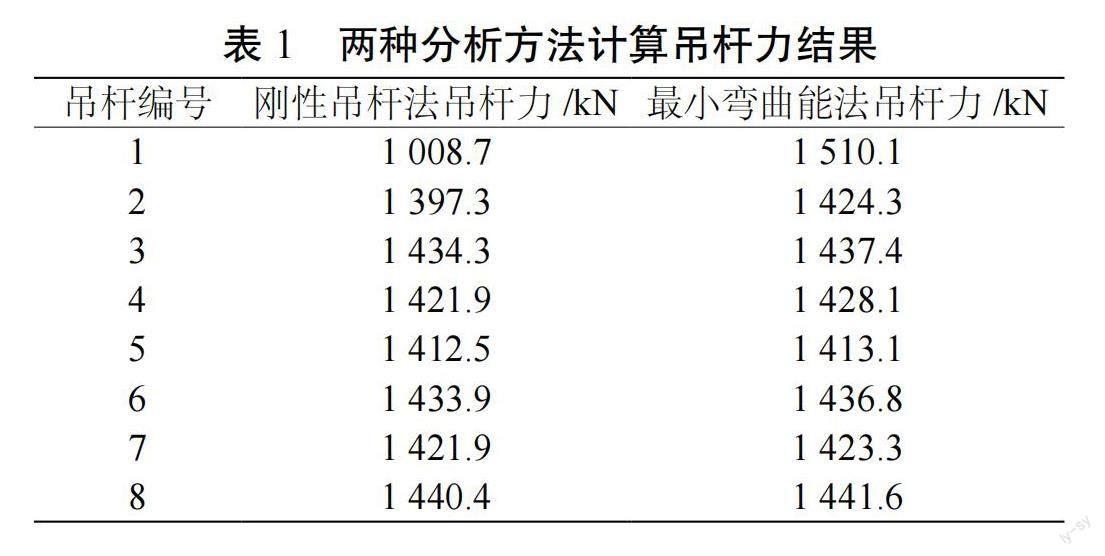

通过上文对吊杆力求解方法的分析,计算过程将主要针对刚性吊杆法与最小弯曲能法进行对比分析,采用空间有限元计算软件Midas Civil 2022对结构进行整体建模,比较两种模拟状态下吊杆力的大小与吊杆力间的协调性。计算结果对比分析如表1所示:

从表1分析结果看,两种计算方法在整体吊杆力的求解结果上基本相当,靠近拱脚处的吊杆力值差异较大,刚性吊杆法1号杆与8号杆吊杆力差值为431.7 kN,约为8杆吊杆力的30%;最小弯曲能法1号杆与8号杆吊杆力差值为68.5 kN,约为8杆吊杆力的4.8%,其余2~8号杆间的吊杆力差异均较小均在2%以内,表明吊杆力分布均匀,两种计算方法在系杆拱桥初步吊杆力的求解上结果基本可行(如图2所示),其中以最小弯曲能法求解时各吊杆力更为均匀合理。

至此所求吊杆力仅为系杆拱桥计算分析的第一步,此时模型中多数条件均未考虑,包括结构的收缩、徐变、温度效应、系杆预应力效应等,实际工程中这些效应值的增加往往对吊杆力带来一定的影响。为了验证所求吊杆力是否可靠,能否进一步满足桥梁实际受力需求,将模型各刚度取值恢复至原值,并赋予结构真实的材料特性及相应的温度效应,将最小弯曲能法所求吊杆力代入模型进行计算分析,这里考虑便于施工控制与阶段张拉力的分配,将求解吊杆力进行了取整,进一步查看拱肋、系杆应力分布情况。

部分计算参数取值:钢材容重78.5 kN/m3;预应力混凝土容重26 kN/m3;整体温差按《公路桥涵设计通用规范》(JTG D60—2015)第4.3.12条取用,桥梁结构的有效温度标准值最高34 ℃、最低?3 ℃;按整体温差为升温25 ℃、降温25 ℃,基准温度按20 ℃采用;梯度温差按《公路桥涵设计通用规范》(JTG D60—2015)第4.3.12条取用,正温差T1=14 ℃、T2=5.5 ℃,负温差T1=?7 ℃、T2=?2.75 ℃;拱肋梯度温度按《公路钢管混凝土拱桥设计规范》(JTG/T D65-06—2015)第4.2.5条取用,T1=8 ℃、T2=0 ℃。

拱肋最大应力如图3所示:

根据计算分析的结果,拱肋截面最大压应力为124.3 MPa、下缘最大压应力134.6 MPa;整体应力分布均匀,上缘、下缘最大应力差值仅有10.3 MPa,拱肋截面以受压为主;系杆上缘最大压应力9.15 MPa,下缘最大压应力8.23 MPa,上缘、下缘应力较平顺。

计算结果表明,通过进一步的实桥结构模拟分析,在采用了最小弯曲能法求得初步吊杆力的基础上,结构各部分的内力分布较合理,这说明了初步吊杆力的合理取值,为后续结构赋予更多边界条件下的计算分析,提供了一个相对合理的基础,使得结构在运营阶段的优化分析更易接近合理受力状态。

4 结语

该文讨论并分析了系杆拱桥在设计过程中吊杆力求解方法,对刚性吊杆法、最小弯曲能法求解的吊杆力进行对比分析。分析结果表明,刚性吊杆法求解的吊杆力在靠近拱脚位置的吊杆力与实际相差较大,吊杆力的取值应进行较大的修正;最小弯曲能法求解的吊杆力较为接近实际吊杆力,求得的吊杆力均匀性亦较好,该方法求解過程简便有效,可较好为后续的计算分析提供初步的吊杆力,有利于结构优化分析。下承式钢管混凝土系杆拱桥充分发挥钢管与内充混凝土组合的材料特性,具有承载力高、耐久性好的特点,其较小建筑高度为通行净空受限的桥梁提供了一个较好的方案选择,相较于传统的大跨径桥梁还有外形美观、经济性优等特点。该文所讨论的计算分析方法为该桥型的应用提供了有力支撑。

参考文献

[1]陈宝春. 钢管混凝土拱桥设计与施工[M]. 北京:人民交通出版社, 1999.

[2]江旭东. 确定系杆拱桥吊杆初始张拉力方案及施工控制[J]. 上海公路, 2008(1): 37-39+5.

[3]冯永冰. 下承式系杆拱桥柔性吊杆成桥索力的确定[J]. 科技资讯, 2011(24): 30-31.

[4]北京迈达斯技术有限公司. MIDAS用户技术手册[Z]. 北京:北京迈达斯技术有限公司, 2015.