微发泡工艺在乘用车上的应用与前景展望

王精武 刘扬 李世刚

【摘要】为了充分挖掘微发泡工艺在乘用车零部件中的轻量化潜力,基于文献分析总结微发泡工艺原理、应用情况,并对微发泡工艺应用前景进行展望。目前,仪表板骨架、门板护板、发动机装饰罩等乘用车部分内外饰零部件利用该工艺成型,可实现乘用车质量减轻5%~20%,具有良好的尺寸稳定性,无需对模具进行反复修改。

关键词:乘用车;微发泡工艺;轻量化

中图分类号:U469.5;TQ314.2;U463.82 文献标志码:A DOI: 10.19822/j.cnki.1671-6329.20230206

Application and Prospect of Micro-Foaming Process in Passenger Cars

Wang Jingwu1, Liu Yang1, Li Shigang2

(1. Global R&D Center, China FAW Corporation Limited, Changchun 130013;

2. Quality Assurance Department, FAW-Volkswagen Automobile Co., Ltd., Changchun 130011)

【Abstract】 In order to fully exploit the lightweight potential of micro-foaming process in parts of passengercar, the principle, application and prospect of micro-foaming process are analyzed. At present, some interior and exterior parts of passenger cars can be molded by this process, such as instrument panel skeleton, door guard plates, engine decorative covers, etc., which can realize 5%~20% weight reduction of passenger cars and perform good dimensional stability with no need to modify the mold repeatedly.

Key words: Passenger cars, Micro-foaming process, Lightweight

0 引言

汽車轻量化是实现节能减排的重要措施之一,旨在减少车辆能源损耗、降低碳排放、增加新能源汽车的续驶里程,因此乘用车轻量化成为汽车领域的重要研究方向,对汽车工业的可持续发展具有重要意义。微发泡工艺作为近年来乘用车及其零部件实现轻量化的一个热门工艺,在不显著降低塑料零部件强度的同时,可通过减少材料用量、缩短生产周期,实现降低成本、减轻整车质量的目的[1,2]。目前,微发泡工艺研究方向主要通过调整基材、发泡剂、成核剂、增强材料等各组分的配比来提高微发泡制品的发泡质量和表面质量,从而提高零部件的综合力学性能。除此之外,微发泡材料具有良好的抗冲击性能,缓冲、隔热性能优异,在相同质量下具有更高的抗弯强度[3,4]。

本文从工艺原理、原材料、设备、成型过程多个维度系统地综述了物理微发泡工艺和化学微发泡工艺,分析其在乘用车零部件应用中的优势及劣势;介绍了乘用车不同系统零部件采用该工艺的应用实例,并对方案进行简介,量化降重、缩短注塑周期数据;梳理微发泡工艺在乘用车零部件中的轻量化潜力,比较分析微发泡注塑工艺与传统注塑工艺,并阐述微发泡工艺在降低成本和减轻质量方面的优势[5,6,7]。

1 微发泡工艺原理

1.1 物理微发泡工艺原理

微发泡工艺按照发泡原理可分为物理微发泡工艺和化学微发泡工艺2类。物理微发泡工艺是利用超临界流体作为发泡剂,在零部件芯体内部引入大量直径范围为10~100 [μm]微孔的成型工艺,因此也被称为超临界微孔发泡成型工艺。超临界流体通过控制温度和压强,使气体处于超临界状态,其物理性质介于气态和液态之间,即扩散系数和黏度接近气态,具有高扩散性和优良的溶解性;除此之外,超临界流体的密度接近液态,具有液态的可压缩性,方便运输和存储。通常情况下N2不与其他物质发生反应,化学性质稳定,是工业上常用的惰性气体,也是物理微发泡工艺常用的发泡气体。在塑料粒子成型过程中,加入超临界N2流体,该流体处于不稳定状态,当温度、压强骤降时,会迅速转变为气态,在零部件内部形成了大量“蜂窝状”的微孔,从而达到减轻质量的目的。

物理微发泡工艺需成型设备具有超临界流体控制系统,可以控制气体处于超临界状态,按照工艺要求进行配比。以注塑工艺为例,需对传统注塑机的螺杆进行改造,可将超临界流体与塑料粒子熔体进行充分搅拌以保证得到满足设计要求的塑料零部件。因此,采用物理微发泡工艺前期设备投入资金较大,限制了该工艺在乘用车上的推广应用。

1.2 化学微发泡工艺原理

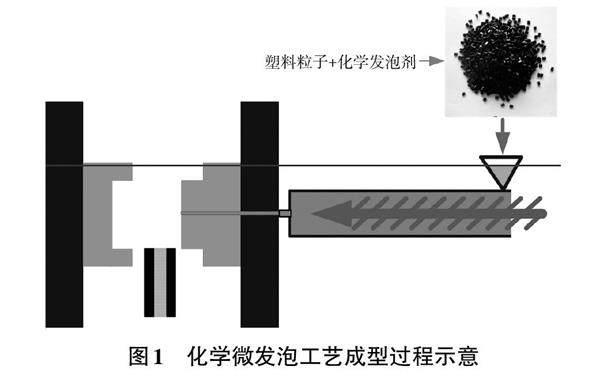

化学微发泡工艺利用NaHCO3、C2H4O2N4等作为发泡剂,其分解温度低于塑料粒子的熔融温度。不同于物理微发泡工艺需配备超临界流体制备与流量控制系统,化学微发泡工艺可以将塑料粒子与化学发泡剂直接投入料斗中,通过原料预混、螺杆搅拌使2者充分混合(见图1)。

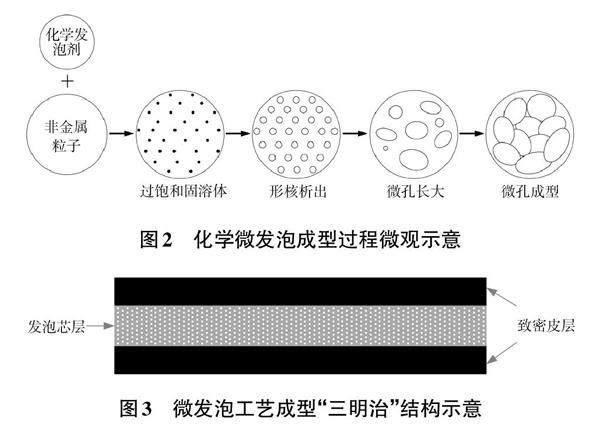

图2所示为化学微发泡成型过程微观示意,在高温、高压条件下,化学发泡剂受热分解产生的CO2、N2等气体均匀扩散溶解在熔融的非金属粒子中。当高温、高压的混合物从成型设备的喷嘴中喷出后,随着外界温度、压强的骤降,气体的溶解度大幅度降低,从过饱和的固溶体中形核析出。气体微孔形核析出后,迅速长大、成型,稳定之后零部件芯体分布着大量直径为10~100 [μm]的微孔,零部件表面保持传统工艺成型的致密层,形成如图3所示的“致密皮层+发泡芯层+致密皮层”的三明治结构,表面为传统成型的致密层,保障了零部件的强度要求;内部为发泡芯层,提高了零部件的抗冲击性能,同时能降低声波的传播能力,最终得到满足力学性能、表面质量设计要求的零部件。

物理微发泡工艺通常使用可以从大气中获取的N2作为发泡气体,生产过程中原材料的成本上升幅度小。化学微发泡工艺需要在塑料粒子中加入化学发泡剂,成本约提高17%。化学微发泡工艺无需在现有成型设备基础上新增其他设备,前期投入低,因此较物理微发泡工艺应用的更为广泛。能采用微发泡工艺成型的塑料材料有聚丙烯(Polypropylene, PP)、尼龙6(Polyamide 6, PA6)、聚对苯二甲酸乙二醇酯(Polyethylene Glycol Terephthalate, PET)+玻璃纤维等,以注塑件为例,微发泡成型零部件具有更高的比强度、比韧性、抗冲击性能等优势,该工艺在乘用车轻量化领域,尤其是内外饰零部件具有极大的应用潜力。

2 微发泡工艺应用情况

2.1 车身内饰零部件应用情况

塑料是车身广泛应用的材料,具有密度小、易于加工成型、成本低等优良特性,随着乘用车轻量化趋势及微发泡工艺发展,其在车身零部件中具有更大的应用空间。乘用车部分内饰零部件可以利用微发泡工艺成型,例如仪表板骨架、门板护板、扬声器面罩等非承重件零部件。

汽车内饰护板、装饰罩类零部件大多是由塑料粒子注塑加工成型,因此研究塑料粒子的发泡性能对减轻乘用车质量非常重要。PP材料作为可工业化生产的密度最小的塑料,微发泡PP材料、玻璃纤维增强PP材料在乘用车上具有很大的应用潜力,PP发泡材料的刚性优于聚乙烯(Polyethylene,PE)、聚苯乙烯(Polystyrene,PS)发泡材料,综合性能优异。采用微发泡工艺成型,可使塑料零部件质量减轻5%~20%,并具有良好的尺寸稳定性,无需对模具进行反复修改。护板类零部件表面质量要求高,经过该工艺成型制品表面致密,后续可进行包覆、喷涂等表面处理工艺。具有“致密皮层+发泡芯层+致密皮层”的三明治結构,零部件的降噪、抗冲击性能优异,整车噪声、振动与声振粗糙度(Noise、Vibration、Harshness, NVH)性能得以提高。以长安福特翼虎仪表板骨架为例,采用PP-GF20塑料粒子微发泡注塑工艺成型,质量减轻10%,降低0.3 kg,注塑周期时间缩短8%,注塑件锁模力降低25%。丰田威尔法空调风道采用PP/PE塑料粒子微发泡吹塑工艺成型,质量减轻12%,吹塑周期时间缩短8%。

2.2 车身外饰零部件应用情况

乘用车外饰零部件包含前后保险杠面罩、行李架、后视镜等,通过螺接、卡接或者粘接等方式连接在白车身上,主要起到装饰及保护作用。外饰是乘用车中应用塑料材料最多的系统,常用材料包括PP、PE、丙烯腈-丁二烯-苯乙烯共聚物(Acrylonitrile Butadiene Styrene copolymers, ABS)、聚碳酸酯(Polycarbonate, PC)等。外饰零部件主要采用注塑工艺成型,表面进行非金属喷涂处理,与白车身漆面颜色保持一致。外饰零部件长期经受风吹日晒等户外恶劣环境,并且在车辆发生碰撞时,起到吸收碰撞能量的作用。因此,整车对外饰零部件的抗冲击性能、耐候性等提出了较高的要求,在碰撞时可以及时吸收冲击的能量,防止长期裸露在户外的零部件发生变形、老化。

微发泡材料具有良好的抗冲击性能,缓冲、隔热性能优异,在相同质量的情况下具有更高的抗弯强度,可应用在保险杠面罩、发动机装饰罩、底护板、机舱护板等乘用车外饰零部件中。以发动机装饰罩为例,该零部件位于发动机舱内,对零部件的耐高温、外观质量以及轻量化等都具有较高要求。红旗某车型发动机装饰罩采用玻璃纤维增强PA6材料化学微发泡注塑工艺成型(见图4)。加入玻璃纤维不仅可以增强零部件刚度,同时也可以提高其耐高温性能。采用化学微发泡工艺成型,实现质量减轻18%,注塑时间缩短15%。零部件表面质量高,后续可进行非金属喷涂表面处理,进一步提高该零部件的各项性能参数。马自达J53R发动机装饰罩采用PA6-GF30材料微发泡注塑成型,普通的发动机罩注塑质量为945 g,微发泡的发动机罩质量为895 g,实现质量减轻5 %。表1为乘用车内饰、外饰零部件采用微发泡工艺成型的应用实例。

3 微发泡工艺的前景展望

3.1 研究进展

目前,微发泡工艺主要研究方向是通过调整基材、发泡剂、成核剂、增强材料等各组分的配比来提高发泡质量和表面质量,提高零部件的综合力学性能。开发新型加工工艺、高性能发泡剂、成核剂等,降低成型过程中的加工成本、材料成本,减轻零部件质量的同时达到管控成本的目的。汪理文等[8]在PP塑料粒子中添加自制的发泡母粒、成核剂、增韧剂等组分,通过调节各组分含量,制备出一种能实现轻量化的高强度微发泡PP复合材料。孙文博等[9]研究了微发泡工艺参数对制品质量减轻幅度及发泡结构的影响,并通过对比质量减轻幅度制品的发泡结构与力学性能,找出了制备具有理想发泡结构的微发泡注塑工艺参数方案。结果表明,微发泡注塑工艺参数为注气量0.2%、注射速率70 cm3/s、注射压力70 MPa时,制品的发泡质量和力学性能较好。史忠鹤等[10]采用数值模拟与仿真分析等方法研究了连续纤维增强聚丙烯复合泡沫材料嵌件式微发泡注塑成型过程。研究发现,有纤维布嵌件的泡沫制品发泡过程更彻底,发泡尺寸和发泡密度更均匀。翟玉娇等[11]研究了冷却时间与制品表面出现大气泡概率之间的关系。结果如图5所示,通过高压短时注气方式得到的制品表面出现大气泡的概率较高,严重影响制品质量;采用低压长时注气方式,制品表面出现大气泡的概率显著降低。

3.2 轻量化潜力

汽车轻量化既要减轻乘用车自身的质量,又要保证零部件满足乘用车行驶的安全性、NVH、舒适性等各项性能要求。传统燃油车,整车质量每减少100 kg,汽车行驶100 km可节省燃油0.3~0.6 L,减少CO2排放8~11 g;新能源汽车每减轻质量100 kg,续驶里程可增加10 %~11 %,同时可降低20 %的电池成本和日常损耗成本[12]。采用微发泡注塑工艺代替传统注塑工艺,可同时达到降低成本和减轻质量的目的。微发泡零部件相比传统工艺成型零部件具有更高的比强度、比韧性、抗冲击性能,可在不降低性能的前提下,减小零部件密度、缩短成型周期、减少材料用量,从而达到管控成本的目的。沈超等[13]制备了不同质量减轻幅度的微发泡PP材料成型的汽车内饰零部件,研究其力学性能。结果表明,样件的弯曲强度和弯曲模量随着质量减轻幅度的增加先上升后下降,当质量减轻幅度为4.3%时,弯曲强度和弯曲模量均达到极大值。刘松高等[14]研究了PP+长玻璃纤维(Long Glass Fiber, LGF)材料发泡率对乘用车前端模块力学性能的影响,得出结论:发泡率为10%时,PP+LGF注塑样件的均匀程度较好;增加玻璃纤维含量可以提升样件的力学性能,并且当纤维方向为0°时,样件的力学性能达到最优。李丹等[15]通过MuCell注气设备调节射胶量和进气量,实现零部件微发泡倍率的调节,得出结论:发泡倍率越高,泡孔尺寸越大,质量减轻越明显,样件的拉伸强度越低;当发泡倍率为3%时,样件的平均拉伸强度仅降低4%。徐耀辉等[16]研究发现在微发泡注塑试验过程中,随着N2注气量的增加,注塑发泡制品的质量减轻幅度提高,抗冲击性能下降。相比通用聚丙烯(General Polypropylene, PPH-T03),熔体强度更高的高熔体强度聚丙烯(High Melt Strength Polypropylene, HMS20Z)能承受更大的注气量,在注气量达到1%时仍可得到合格的制品,质量减轻18.36%。

4 结束语

微发泡工艺按照发泡原理可分为物理微发泡工艺和化学微发泡工艺2类。物理微发泡工艺前期设备投入资金较大,限制了该工艺在乘用车上的推广应用。乘用车部分内、外饰零部件可以利用微发泡工艺加工成型,例如仪表板骨架、门板护板、发动机装饰罩等,主要为护板、装饰罩等非承重零部件,整车对其强度性能要求不高。采用微发泡工艺成型,塑料零部件可实现质量减轻5%~20%,并具有良好的尺寸稳定性,无需对模具进行反复修改。

微发泡工艺目前研究方向主要聚焦于通过调整基材、发泡剂、成核剂、增强材料等各组分的配比来解决微发泡制品的发泡质量和表面质量的问题,提高零部件的综合力学性能。开发新型加工工艺、高性能发泡剂、成核剂等,降低成型过程中的加工成本、材料成本,减轻零部件质量的同时管控成本是未来微发泡工艺的发展方向。

参 考 文 献

[1] 张振力, 邓峰, 贾桐. 微发泡在汽车开发中的应用研究[J]. 汽车与配件, 2019(3): 50-51.

[2] 褚建忠, 陈丹. 超临界微发泡模内反压成型对PP复合材料力学性能的影响[J]. 合成树脂及塑料, 2022(4): 39-42.

[3] 董成磊. 化学微发泡聚丙烯材料研究进展[C]//2022年中国家用电器技术大会. 宁波: 中国家用电器协会, 2023: 6.

[4] 龚维, 蒋团辉, 付海, 等. 微发泡聚合物动态发泡过程的研究进展[J]. 贵州师范大学学报(自然科学版), 2021(3): 1-7+36+126.

[5] 王素玉, 张美玲. 发泡用聚烯烃材料发展现状[J]. 石化技术, 2020, 27(10): 108-110.

[6] 石贵初. 微发泡中空成型技术在汽车风管成型中的应用[J]. 汽车工艺师, 2021(8): 37-40.

[7] 邓晶晶. 微发泡成型技术在发动机装饰罩中的应用[J]. 模具工业, 2020(11): 66-68.

[8] 汪理文, 翁永华, 丁贤麟, 等. 汽车用微孔轻量聚丙烯微发泡材料的制备及性能研究[J]. 塑料工业, 2021, 49(1): 154-158.

[9] 孙文博, 信春玲, 何亚东, 等. 玻璃纤维增强PBT微发泡工艺对其制品泡孔结构的影响[J]. 中国塑料, 2022(5): 1-7.

[10] 史忠鶴, 丁玉梅, 谢鹏程, 等. 纤维增强嵌件式微发泡注塑工艺参数优化仿真[J]. 塑料, 2021(4): 58-64.

[11] 翟玉娇, 信春玲, 何亚东, 等. 微发泡注塑制品表面质量的优化研究[J]. 中国塑料, 2022(2): 19-26.

[12] 王惠添, 殷莎, 陈正伟, 等. 微孔发泡注塑技术研究进展[J]. 中国塑料, 2021(10): 154-165.

[13] 沈超, 朱能贵, 蒋团辉, 等. 质量减轻幅度对PP微发泡汽车内饰件力学性能影响[J]. 现代塑料加工应用, 2020, 32 (5): 8-10.

[14] 刘松高, 曹勇, 王琛, 等. 汽车前端模块微发泡注塑成型技术基础研究[J]. 汽车工艺与材料, 2019(6): 59-62+66.

[15] 李丹, 叶士兵. 微发泡玻纤增强PA6在汽车散热器框架上的应用[J]. 上海塑料, 2021 (6): 57-61.

[16] 徐耀辉, 郭鹏, 侴白舸, 等. 高熔体强度聚丙烯注塑发泡能力评价[J]. 合成树脂及塑料, 2021 (6): 1-4.

(责任编辑 明慧)

【作者简介】

王精武(1980—),男,中国第一汽车股份有限公司研发总院,硕士,高级工程师,研究方向为乘用车新能源、智能座舱前沿技术。

E-mail:wangjingwu@faw.com.cn