安全策划并实施出口焦炭塔的整体称重

洪礼武

(中石化宁波工程有限公司)

一、概述

以往称重技术主要用于桥梁制造过程的钢箱梁梁段、水泥浇筑梁段的称重,水泥制造厂的料仓(带物料)称重,化工原料储罐(带物料)的称重。松开储罐的固定地脚螺栓,自动液压升降储罐,将称重模块摆放到位,即可实施称重,固定实体的称重稳定性较好。某项目部的钢箱梁梁段的称重模块示意图详见图1。

某出口焦炭塔材质SA387-Gr11CL.1+SA240-410S,规格φ9600×41170×(24+3)—(54+3)mm,单台重量386t,3个支撑(运输)鞍座重量为27.94t,预测实际总重量为413.94t。按制造合同规定,出厂前需对焦炭塔进行整体称重。

称重技术在国内首次用于在制超大型压力容器的整体称重,无任何经验可借鉴。能否成功实施某出口焦炭塔的整体称重,事关后续国外制造市场的开拓。

图1 称重模块

二、称重原理及关键技术

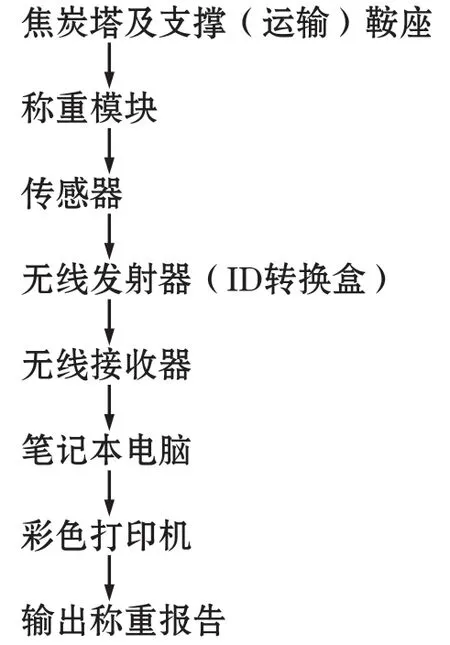

称重原理示意图详见图2。关键技术是校准称重模块,对称重支撑部位进行找正操水平。

根据被称焦炭塔的结构形状和尺寸以及重量超大等实际情况,选用数字式称重传感器进行称重。数字式称重传感器的输出信号是经厂内严格标定的数字称量信号,可以在现场不经标定就能准确地获得称量结果。由于现场进行称量时,要根据实际情况随时调整称重模块的安放位置,因此选用外形尺寸大、安装方便、自身稳定性好的平面加载桥式称重传感器。

模块称重系统配有12套150K1b的高精度称重传感器组成的4套200t的结构强度高、限位精密的称重模块,配合接线盒、信号处理系统、无线收发模块(采用ADI公司最新推出的ADF7020系列射频通讯芯片,工作频段475,475频段是国家开放的无线计量仪表频段)、带特制称重软件的笔记本电脑。设备可以外接打印机、大屏幕显示器及其他特殊仪器。

200t的称重模块由3套150K1b称重传感器结合设计特殊、制造工艺精密、安全系数高、结构合理的机械模块(加载附件)组合而成。在整个系统中配备接线盒、信号处理系统及无线收发模块(顺畅传力的构件)。称重模块的设计要求:结构强度按≥300t设计,上下晃动角度≤7度,3套传感器的受力点在同心圆上并均匀分布,各机械附件精密制造保证限位精准。

被称焦炭塔通过外界助力机构(大吨位液压千斤顶)先顶起,在适当的位置放置相应的称重模块(事先要做好强度足够的基础设施),确认无误后,缓慢地放下被称焦炭塔。受重力作用,重力分别通过模块结构传至称重传感器上,使称重传感器产生形变,粘贴在称重传感器弹性体变形梁上的电阻应变片就会发生变化,直至由应变片组成的惠斯登电桥桥路失去平衡,在激励电压作用下输出与焦炭塔重量成正比的电压信号给接线盒,接线盒将3组称重传感器的信号并联后传输给信号处理系统,信号处理系统将信号放大,模/数转换后由无线收发模块顺畅地传输到PC系统上做特殊的数据处理,PC通过特制的称重软件将处理好的重量数据直接显示在窗口上,得到数字式称重数据。

图2 称重原理图

三、安全策划称重方案

焦炭塔及支撑(运输)鞍座摆放在移动小车上,支撑(运输)鞍座底板下表面距离地面约740mm。称重过程示意图详见图3。采用4套数字式称重模块(以下简称称重模块)支承焦炭塔两端2个支撑(运输)鞍座的方法实现称重计量。

提前进行液压千斤顶摆放区域的地基处理,采用合适的斜铁找正找平。600t液压千斤顶,型号DYG-600T,底部尺寸φ500mm,行程300mm,最小高度580mm,最大高度880mm。

对运抵称重现场的称重模块、液压千斤顶等设备器具进行安装、调试,直至合格。提前完成4套称重模块的预校准。

以鞍座筋板和腹板交汇中心点为基准分别找准液压千斤顶和称重模块的摆放位置,做好定位标记。为相对增加液压千斤顶和鞍座底板接触部位的支撑刚度,加垫2层φ200×100mm钢板。

将4台600t液压千斤顶分别摆放到位,将液压千斤顶的升降杆调至最低点。统一指挥,操作液压千斤顶同步将焦炭塔及支撑(运输)鞍座缓慢顶升约260mm,保证移动小车上方有约260mm空间摆放4套200t量程φ600×210mm的称重模块。锁住液压千斤顶稳定15分钟,快速组装好称重模块,检测称重模块上表面与2个鞍座底板下表面的距离,应保证约50mm。确认安全后,接好称重模块和无线发射器的连接电缆,接好无线接收器和笔记本电脑以及彩色打印机的连接电缆,并通电。

统一指挥,操作液压千斤顶同步将焦炭塔及支撑(运输)鞍座缓慢降低约50mm,当焦炭塔的支撑(运输)鞍座接触称重模块时,液压千斤顶继续下降约30mm,使其和焦炭塔及支撑(运输)鞍座完全脱离。锁住液压千斤顶稳定20分钟,准备观测称重结果。

待笔记本电脑显示数据稳定后,即获得称重总重量,过程维持15分钟,同步打印出合格的称重报告,让中外监造拍摄数码照片或录像见证。根据笔记本电脑显示的总重量,减去3个支撑(运输)鞍座重量(鞍座预先在钢平台上称重,用行吊配合,称重显示数据方法同理,称重模块及传感器的量程可相应减小),即获得焦炭塔的实际重量。至此称重结束。

称重完成后,立即操作液压千斤顶同步将焦炭塔及支撑(运输)鞍座缓慢顶升约50mm,保证有约50mm空间撤出称重模块。锁住液压千斤顶稳定15分钟,快速有序拆除称重模块。

统一指挥,操作液压千斤顶同步将焦炭塔及支撑(运输)鞍座缓慢降低约260mm,使焦炭塔及支撑(运输)鞍座回落到移动小车上。

图3 实施方案称重过程示意图

四、质量控制

称重模块校准单位应是国家法定计量检定机构,经国家质量监督检验检疫总局考核,符合JJF 1069—2007《法定计量检定机构考核规范》的要求。

称重模块的校准执行标准JJG 455—2000《工作测力仪》。

和称重模块接触的移动小车或单个支墩上表面的每平方米不平度≤5mm,总体不平度≤10mm。

称重允许偏差±5‰。

五、安全措施

称重全过程的安全是重中之重,操作不当会导致被称焦炭塔倒塌落地,造成操作人员伤亡和设备损毁。放置模块的承载支墩一定要坚固并相对水平(用水平尺或U形管找正操水平)。操作过程各个环节操作人员应密切配合,升起、降落时保证动作同步、缓慢。特别是降落时,当系统因称重支撑部位不平而报警时,要立即停止降落重新升起一定高度,做好加垫找平工作,然后再降落,直到系统不报警,称重结束。

称重前,应组织操作人员进行详尽的称重方案安全和技术交底,使操作人员熟知称重方案,领会操作要点和难点。

称重前,操作人员应检测设备器具及液压千斤顶的各项性能,调试至合格,保证称重全过程各种设备器具能安全运行。

称重过程中的液压千斤顶顶升和回落,操作人员应匀速适当增减油压,使4个支撑点的升降缓慢均匀。操作人员统一指挥,分工明确,信号传递正确清晰,防止操作人员受到伤害、对设备造成故障。

准备充足的道木及木板条,当液压千斤顶出现故障时,操作人员随即在称重支撑点以外部位塞垫道木及木板条,使支撑(运输)鞍座底板下表面和木板条之间适时保持10—15mm间隙,以利于安全。当故障处理完毕或更新液压千斤顶后恢复正常操作时,操作人员随即在称重支撑点以外部位撤出木板条及道木,以利于液压千斤顶下降。

操作人员在称重支撑点以外部位塞垫或撤出道木及木板条时,动作应迅速敏捷,步调一致。

非称重操作和检查见证人员,不得进入称重现场。

六、实施称重

2010年8月20日,按安全策划的称重方案成功实施了某出口焦炭塔称重,称重显示重量为414.6t。称重全过程及实际结果获得了现场观摩称重的中外监造的一致认可。称重见证详见图4。

图4 称重见证

七、安全技术改进

某丙烯塔材质Q345R(正火),规格φ8800×120470×50—76mm,制造重量2243.97t,国内已经实现整体制造、整体海运、整体吊装。随着制造长度、制造直径、制造重量的增加,制造场地的平整度将直接影响到称重安全和实际结果。为了更安全、更高效地实施超大型压力容器的整体称重,需对上述成功实施过的称重方案做进一步改进。相应增加至用8个支撑点实施称重,将称重模块量程同步增大,对称重模块及液压千斤顶摆放区域的地基处理及地耐力和平整度提出更高要求,对支墩上表面的每平方米不平度及总体不平度提出更苛刻要求。多点支撑多点找正操水平的难度相应加大,称重过程操作人员对8个支撑点的液压千斤顶升降要更缓慢更均匀,操作人员配合要更密切,操作要更熟练。经过科学严谨的安全策划和技术论证,制定了改进后的称重方案,为后续超大型压力容器的整体称重提供安全技术储备。

超大型压力容器及支撑(运输)鞍座摆放在液压平板车上,支撑(运输)鞍座底板下表面距离地面约1100mm,借助自带升降功能的液压平板车进行称重安全防护,保障称重全过程的安全平稳,称重过程示意图详见图5。采用8套数字式称重模块(以下简称称重模块)支承超大型压力容器轴向4个支撑(运输)鞍座的方法实现称重计量。

提前进行称重模块及液压千斤顶摆放区域的地基处理,即最下方准备和垫设16块1500×1500×50mm支撑钢板,并采用合适的斜铁找正找平。提前制作8个1000×1000×750mm支墩。提前定做48块1000×330×300mm新枕木,其中24块模拟和替代称重模块,24块用于液压平板车就位前的液压千斤顶顶升(600t液压千斤顶,型号DYG-600T,底部尺寸φ500mm,行程300mm,最小高度580mm,最大高度880mm)。

对运抵称重现场的称重模块、液压千斤顶等设备器具进行安装、调试,直至合格。提前完成8套称重模块的预校准。称重模块的校准执行标准JJG 455—2000《工作测量仪检定规程》。

以鞍座筋板和腹板交汇中心点为基准分别找准液压千斤顶和称重模块的摆放位置,做好定位标记。

将8块支撑钢板和24块新枕木分别摆放到位,并进行找正找平,准备用液压千斤顶顶升;同时在外侧将8块支撑钢板和8个支墩分别摆放到位,并进行找正找平,准备支撑超大型压力容器及支撑(运输)鞍座。

将8台600t液压千斤顶分别摆放到位,将液压千斤顶的升降杆调至最低点。统一指挥,操作液压千斤顶同步将超大型压力容器及支撑(运输)鞍座缓慢顶升约50mm,保证外侧支墩上方有约350mm空间摆放新枕木。锁住液压千斤顶稳定15分钟,快速在外侧支墩上分别摆放好24块新枕木。统一指挥,操作液压千斤顶开始缓慢下降。当超大型压力容器的支撑(运输)鞍座接触新枕木时,液压千斤顶继续下降直至升降杆回零,使其和超大型压力容器及支撑(运输)鞍座完全脱离。超大型压力容器及支撑(运输)鞍座回落在外侧支墩及新枕木上,支撑(运输)鞍座底板下表面距离地面约1100mm。

将液压千斤顶/新枕木/支撑钢板依次全部撤出,清理出运输液压平板车的进出通道,要求支撑(运输)鞍座下方的支墩内缘间距保证约6500mm。

调整运输液压平板车位置,使液压平板车中心与超大型压力容器重心重合,液压平板车纵轴线与超大型压力容器纵轴线重合,支撑(运输)鞍座对应部位的车板上放置防滑软木板。利用液压平板车自带升降功能同步缓慢起升平板车,将超大型压力容器及支撑(运输)鞍座由支墩上转移至液压平板车上,反复调整找正找平超大型压力容器位置,确认液压平板车前后左右8点支撑压力误差小于差值的2%时将超大型压力容器及支撑(运输)鞍座放置于液压平板车上,使支撑(运输)鞍座底板下表面距离地面约1150mm。

快速撤出外侧支墩上的新枕木,分别替换上8套200t量程φ600×210mm的称重模块(单个重量约500kg)。组装好称重模块后,检测称重模块上表面与支撑(运输)鞍座底板下表面的距离,应保证约140mm。确认安全后,接好称重模块和无线发射器的连接电缆,接好无线接收器和笔记本电脑以及彩色打印机的连接电缆,并通电。

利用液压平板车自带升降功能同步缓慢降低平板车,当超大型压力容器的支撑(运输)鞍座接触称重模块时,平板车继续下降约30mm,使其和超大型压力容器及支撑(运输)鞍座完全脱离。准备观测称重结果。

待笔记本电脑显示数据稳定后,即获得称重总重量,过程维持15分钟,同步打印出合格的称重报告,让中外监造拍摄数码照片或录像见证。根据笔记本电脑显示的总重量,减去8个支撑(运输)鞍座重量(鞍座预先在钢平台上称重,用行吊配合,称重显示数据方法同理,称重模块及传感器的量程可相应减小),即获得超大型压力容器的实际重量。至此称重结束。

称重见证后,立即利用液压平板车自带升降功能同步缓慢起升平板车约170mm,将超大型压力容器及支撑(运输)鞍座缓慢起升,保证有约140mm空间撤出称重模块。快速有序拆除称重模块/支墩/支撑钢板。

利用液压平板车自带升降功能同步缓慢降低平板车约150mm,使平板车上表面距离地面约1000mm(安全运输高度),准备后续封车及装船工作。

图5 改进方案称重过程示意图

八、结束语

称重过程不可或缺,安全策划并成功实施整体称重,为某出口焦炭塔的整体海运、整体吊装提供了有力支撑,有效增加了制造附加值,为后续承接制造的国内外超大型压力容器整体称重提供了宝贵的实战技术和安全支持。同时,本论文介绍的称重方案和安全技术拓展了称重技术的应用领域。