厚淤泥地层灌注桩深长护筒受力特性理论分析

谢志斌,廖广超,吕锐杰,莫品强,官大庶,3,况联飞

(1. 中煤江南建设发展有限公司,广东 广州 510170;2. 中国矿业大学 深部岩土力学与地下工程国家重点实验室,江苏 徐州 221116;3. 广东水利电力职业技术学院,广东 广州 510610)

0 引 言

钻孔灌注桩在我国沿海地区及湖河沉积相地区的软土地基工程中广为应用,随着基础建设发展以及施工工艺的完善,灌注桩的设计桩径越来越大,其面临的地质条件愈加复杂[1-3]。然而,大直径灌注桩施工难度大,存在塌孔、缩颈等现象,施工质量难以保障[4-5]。因而往往需要使用护筒,用于固定桩位、引导钻头方向、隔离地面水防止其流入孔内、保护孔口及孔壁不坍塌,确保成孔、成桩质量[6-7]。一般采用10~12 mm的螺旋钢管制作护筒。壁厚小于10 mm,施工过程中,护筒易卷边、凹凸,导致其周转率降低。壁厚大于12 mm,护筒质量过大,施沉力高,给施工增加难度,降低施工效率。护筒最末节宜设置内刃,便于护筒切土下沉。灌注混凝土满足质量要求后,采用振动锤设备拔出护筒[8],以方便其循环利用。

护筒再利用的技术难点在于当淤泥深度达30~40 m,护筒外侧土体摩阻力较大,导致护筒难以有效拔出。护筒拔出过早,混凝土还处于流塑状态,外侧土体会挤压混凝土,容易出现漏筋和缩颈等质量事故。护筒拔出过晚,混凝土凝固后与护筒黏结,导致护筒拔出困难。因此,正确计算护筒的最大起拔力、选择合理的下放长度和起拔时机是确保护筒实现循环利用的关键[9]。

本文依托珠海横琴某桩基工程项目,针对粤港澳大湾区深厚淤泥地质条件下大直径钻孔灌注桩,建立力学模型分别分析护筒打设、灌注桩成桩、护筒拔除过程中的护筒受力特性,获得最优的护筒下放长度、护筒起拔时机等技术参数,为厚淤泥地层灌注桩深长护筒优化设计与施工提供理论依据和指导。

1 护筒打设过程中的受力分析

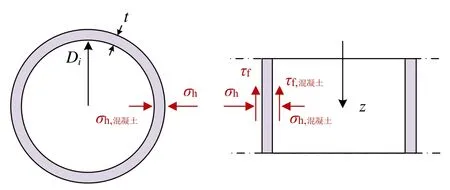

护筒打设时的贯入阻力主要由3部分组成:筒内摩擦力、筒外摩擦力、筒底阻力。护筒打设过程忽略贯入引起的护筒内土体扰动,并依据静止土压力建模分析。考虑护筒外土体受贯入挤土作用,由小孔扩张理论计算其外壁正应力及剪切应力。一定深度z下的护筒受力如图1所示,定义护筒内径Di、厚度t、长度L,护筒-土摩擦系数为μ=tanδ,δ为接触面摩擦角。

图1 护筒打设过程中的受力示意图Fig. 1 Schematic diagram of stress during pile casing driving

护筒内壁受到的土压力为静止土压力,本文忽略土塞效应和振锤施沉影响。护筒内壁土压力和摩擦力计算公式如下:

式中:σv,0和σh,0分别为土体的竖向和水平初始应力;K0为静止土压力系数;τf,0为护筒与土发生竖向滑动时的剪切应力。

岩土介质小孔扩张理论是关于研究圆柱形或球形孔在岩土介质中扩张和收缩所引起的应力、孔隙水压力和位移变化的理论。为解决许多复杂岩土力学问题提供了一种简单、实用的方法,因而成为岩土力学理论研究的一个基本问题[10]。本文护筒外壁受到的土压力采用小孔扩张理论计算。假设土压力为该土层圆柱形小孔从护筒内径Di扩张到护筒外径Do=Di+2t时的孔压,即:σh=σcyl,其中σcyl为计算得到的柱形小孔扩张压力。小孔扩张采用摩尔库伦解析解计算[10],该解采用摩尔库伦屈服准则和非关联流动法则,引入剪胀角来描述土体的剪胀特性,同时采用对数应变来考虑塑性区的大变形,提出了理想弹塑性土体中柱形和球形孔扩张的统一解。因此,护筒外壁受到的摩擦力为:τf=σcyl×tanδ,忽略应力水平对摩擦系数的影响。

护筒底部受到的竖向阻力可假设为护筒底部小孔扩张的孔压,即qend=σcyl(z=L)。因此,护筒打设过程中护筒顶部受到的竖向总荷载为:

式中:G为护筒重量,代表护筒打设时额外需要的贯入力。当贯入深度较小时,式(3)计算值出现负数,说明护筒可依靠自重贯入,需要一定吊装设备控制其贯入。

2 钻孔灌注桩成桩后及拔出护筒的受力分析

灌注桩成桩过程中,假设护筒变形忽略不计,护筒内壁的压力为混凝土浆液压力,σh,混凝土。然而,筒内混凝土随凝固时间增长,其抗压强度、模量、胶结强度均会引起筒内混凝土-护筒界面剪切强度τf,混凝土的变化。护筒拔除时力学模型如图2所示,假设灌注桩成桩过程对筒外土压力及剪切强度无影响,起拔力计算公式为:

图2 护筒拔出过程中的受力示意图Fig. 2 Schematic diagram of stress during pile casing pulling out

混凝土浆液随时间凝固并与护筒发生胶结作用,护筒内混凝土压力是一个复杂的时间函数。根据THOMAS[11],早龄期混凝土的抗压强度为:

式中:fcu,1d为 1 d后的抗压强度,C40混凝土的fcu,1d=6 MPa;tc为混凝土的凝固时间,单位为小时,h;式(5)的适用范围为tc<24 h。

早龄期混凝土的弹性模量和泊松比分别为[11]:

式中:E28d为混凝土凝固28 d后的弹性模量,C40混凝土的E28d=31 GPa。

AHMED & ANSELL[12]提出混凝土的胶结强度随时间的变化:式中:fcb为胶结强度,MPa;tc为混凝土凝固时间,h。

混凝土的内摩擦角与应力水平和抗压强度相关,其内摩擦角φ的计算方法式(9)所示:

多数高校图书馆开展新媒体阅读推广方式和具体内容并没有明显的差别,基本都是图书“推荐”与“评论”,或是将传统阅读时代的推广内容“电子化”,并进一步融合、丰富了所推荐图书的相关信息,给读者提供了更直观、更具参考价值的选择性内容[4],在一定程度上,确实能鼓励学生阅读。但是,随着新媒体技术的发展,大学生获取信息的渠道不断丰富,对图书馆依赖性降低,还是单纯采用以往的模式推广阅读,不再像以往那样吸引学生,活动效果大为降低。

对于常规混凝土和钢模板间摩擦角为内摩擦角的 1/3~1/2,考虑到钢模板表面脱模剂的润滑作用和振捣效应对混凝土与模板之间摩擦力的降低作用,取δ混凝土=φ/3[13-14];摩擦系数μ混凝土=tanδ混凝土。

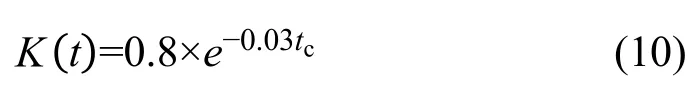

为了精确预测混凝土的水平应力,考虑其侧应力系数随时间的变化。混凝土在发生初凝之前,新浇筑混凝土的侧应力折减系数随时间成指数关系递减,任意时刻t的侧压力折减系数K计算如下:

式中:tc为混凝土凝固时间,h。

因此,作用在护筒内壁上的混凝土压力可由下式计算:

护筒拔出时,需克服混凝土的胶结力和摩擦力,起拔时的抗剪力为:

通过式(12)得到的抗剪力随护筒长度方向积分,采用式(4)计算护筒起拔时的最大起拔力;且该值随混凝土凝固时间变化,考虑了起拔时间的影响。

3 算例、分析与讨论

3.1 工程概况及场地岩土层分布特征

本工程项目位于广东省珠海横琴保税区,项目总用地面积约为4万m2,项目一期拟建建(构)筑物共 6栋超高层(A1~A6,20~42层,100~200 m),主要为办公楼、酒店及商业楼,拟采用框架结构、剪力墙结构及框筒结构。

3.2 算例与参数设置

在本文算例中,结合提出的计算方法和工程案例情况,桩径D分别取0.8~1.6 m,混凝土强度等级C40;护筒内径Di=D+0.1 m、厚度t取10~12 mm、长度L取 5~40 m,护筒-土摩擦系数为μ=tanδ,δ≈φsoil/2,护筒起拔时间t混凝土为 1~6 h。土层分布及参数如表1所示。

表1 算例的土层分布及参数Table 1 Soil layer distribution and parameters in the example

3.3 算例结果分析

采用本文提出的计算方法(即1~2节),编制基于 MATLAB的计算程序,本节分析计算得到的算例结果。算例中护筒打设需要的最大贯入阻力结果如图3所示。当护筒长度小于20 m时,打设的贯入阻力在500 kN以内,主要靠护筒自重施沉。随着护筒长度增加,贯入阻力急剧增加,护筒直径与打设阻力成线性关系。当护筒直径大于5 m时,护筒直径越大,打设阻力越大。当护筒直径小于5 m时,由于自重和摩阻力的相互影响,打设阻力随护筒直径增大而减小,且出现负值,说明护筒可依靠自重贯入。护筒厚度从10 mm增加到12 mm,打设阻力略微增大,其影响可以忽略不计。需要说明的是,计算中忽略了打设过程中振锤的动荷载和土中超孔隙水压力的影响。

图3 不同工况下护筒打设时的最大贯入阻力Fig. 3 Maximum penetration resistance of pile casing under different working conditions

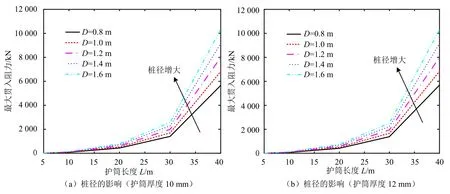

算例中护筒拔出时需要的最大起拔力结果如图4所示。混凝土浇筑2 h后,由于护筒自重和混凝土-护筒界面胶结、摩擦作用的影响,护筒的起拔力大约是贯入力的2倍。与打设类似,起拔力随着护筒长度增加而增大,增幅相对打设贯入力减小;起拔力随着护筒直径增大而增大。护筒的起拔时间对起拔力影响显著,特别是浇筑3 h后,混凝土界面胶结力剧增,起拔力显著增大。因此,护筒起拔时间不宜超过 3 h,且应考虑实际护筒尺寸及施工工况,确保护筒安全高效拔出。

图4 不同工况下护筒拔出时的最大起拔力Fig. 4 Maximum pulling force of pile casing under different working conditions

分析护筒打设时的阻力分布,由图5(a)可知,筒底阻力小,几乎可忽略不计;绝大部分阻力由护筒侧壁摩阻力承担,且筒外摩阻力略大于筒内摩阻力。一方面是由于筒外面积略大,另一方面是因为打设引起的挤土效应,导致筒外土压力略大于筒内。

类似地,护筒起拔时的阻力分布如图5(b)所示。此时,筒外摩阻力相比打设时无变化;然而,筒内摩阻力急剧增大。由于护筒内灌注的混凝土凝固,混凝土与护筒间的压力、摩擦系数、胶结强度均会导致筒内摩阻力的升高,且随时间急剧增大。

图5 不同桩径护筒贯入与起拔的阻力分布Fig. 5 Penetration and pulling resistance distribution of pile casing with different diameters

本文的计算模型考虑了护筒打设时的挤土作用和灌注桩混凝土参数随时间的变化,计算得到的规律总体符合工程实际。然而,该模型忽略了很多因素的影响(如:灌注桩施工工艺、土塞效应、振锤施沉、桩土相互作用、成桩质量等),也未对模型参数选取做更细致的探究(如:动静摩擦系数、围土的非线性参数、静止土压力系数等),后续需进一步针对更多实际工况对模型进行优化,还应结合室内模型试验及工程实测数据进行验证,以完善护筒受力计算模型,指导护筒设计与施工。

4 结 论

(1)本文针对厚淤泥地层大直径灌注桩基础,分别建立了灌注桩护筒打设与起拔力学模型。由小孔扩张理论计算土体贯入扰动,考虑混凝土凝固期间侧应力系数、抗压强度、摩擦系数、胶结力等参数随时间的演化,提出了打设和拔除时筒内摩阻力、筒外摩阻力以及筒底阻力的计算方法。

(2)通过力学模型的计算结果表明,护筒打设时,当护筒长度小于20 m时,打设的贯入阻力在50 t以内,且主要靠护筒自重施沉。随着护筒长度增加,贯入阻力急剧增加,不同厚度护筒贯入阻力略有区别。

(3)混凝土浇筑2 h后,由于护筒自重和混凝土-护筒界面胶结、摩擦作用的影响,护筒的起拔力大约是贯入力的2倍。且与打设类似,起拔力随着护筒长度增加而增大,增幅相对打设贯入力减小;起拔力随着护筒直径增大而增大。护筒的起拔时间对起拔力影响显著,特别是浇筑3 h后,混凝土界面胶结力剧增,起拔力显著增大。因此,护筒起拔时间不宜超过 3 h,且应考虑实际护筒尺寸及施工工况,确保护筒安全高效拔出。