铝电解生产过程全氟化碳排放现状与分析

张宇婷

(东北农业大学 资源与环境学院, 黑龙江 哈尔滨 150030)

0 前言

全氟化碳(PFCs)的C—F键非常稳定,且不易分解、不可燃,排放后不断累积在大气环境中,具有很强的红外光线吸收能力,是列入《京都议定书》的6种温室气体之一,也是增温潜势非常强的温室气体。根据IPCC评估报告,全氟化碳100年全球变暖潜能值(GWP100)是CO2的6 500~12 000倍[1]。铝电解生产过程中产生的全氟化碳包括CF4和少量的C2F6[2]。CF4和C2F6在大气中的寿命期高达50 000年和10 000年。根据IPCC调查,电解铝工业是全球最主要的PFCs排放源,因此,铝电解行业的全氟化碳温室气体减排备受关注。

我国电解铝产量连续十多年位居世界首位,2022年产量达到4 043万t,占世界原铝总产量的59%。国际铝协IAI公布最新数据,2021年全球原铝碳排放强度为16.6 tCO2e/t-Al,其中,PFCs 排放强度为0.8 tCO2e/t-Al。降低铝电解生产过程中PFCs排放成为铝工业温室气体减排的路径之一[3]。

1 铝电解PFCs排放机理

现代铝工业采用Hall-Heroult熔盐电解法生产金属铝,该方法以熔融冰晶石为溶剂,以氧化铝为溶质,以炭素为阳极、液态铝为阴极,阴极和阳极上发生电化学反应,阴极产物是熔融铝液,阳极上释放CO2和CO气体。

当熔盐电解质中氧化铝浓度较低或阳极电流密度较大时,炭阳极附近氧离子浓度降低,F-离子浓度升高;当炭阳极电位升高到F-离子放电电位时,则析出碳氟化合物气体CF4和C2F6,此时铝电解槽发生阳极效应。二者在阳极上的电化学反应式及析出电位见式(1)~(2)[4]。

(1)

(2)

发生阳极效应时析出的气体组成为:CF4(5%~20%)、C2F6(约1%)、CO2(10%~20%)、CO(60%~70%)。

Li等[5-6]首次发现了铝电解生产过程中的“非效应PFC”排放现象,即仅有CF4气体排放,槽电压没有显著上升,熔盐电解质中氧化铝浓度较高。“非效应PFC”排放占PFCs总排放量的1%~83%,最高可达83%。2020年国际铝协最新发布的PFCs测量指南提出了需测量高电压排放和低电压排放[7]。

2 铝电解PFCs排放现状与分析

国际铝协最新发布的《全球铝工业生命周期清单报告(LCI)》第四版显示[8],虽然当前铝工业吨铝碳排放水平自2015年起呈现下降趋势,但由于原铝产量持续增长,全球铝工业温室气体排放总量仍然较大。2021年全球每吨原铝碳排放强度情况[7]见表1。

表1 2021年全球原铝碳排放强度 tCO2e/t-Al

从表1可见,全球原铝碳排放强度为16.6 t CO2e/t-Al,其中铝电解过程PFCs直接排放强度为0.8 t CO2e/t-Al。

2.1 铝电解PFCs排放测量

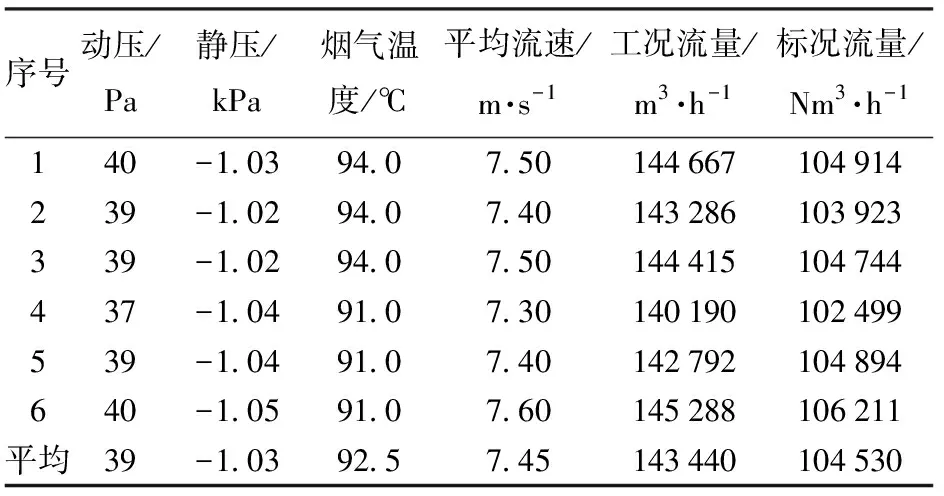

以某企业300 kA系列电解槽为例,铝电解过程中PFCs排放量采用IPCC三级(Tier3)连续排放监测法来评估计算。该300 kA系列电解槽阳极效应系数平均为0.318次/槽·日,阳极效应持续时间平均158 s,氧化铝浓度控制较均匀,平均为1.58%,电解槽电流效率平均92.45%。图1为采用傅立叶红外光谱仪在线监测连续记录采集的PFCs气体浓度值;表2为采用烟气流量计同步测量的烟气流量值。

图1 监测期间CF4和C2F6浓度变化趋势

表2 总管道的烟气流量

2.1.1 CF4的排放率计算

结合采样点管道中烟气在标准状况下的流量,按公式(3)将CF4的浓度数据转换为质量数据。

(3)

式中:kgCF4为CF4质量,kg;[CF4]为CF4体积浓度,10-6%;t为时间增量,min;F为采样管烟气标况流量,L/min;0.088 0表示每摩尔CF4的千克数;22.4×106则是每摩尔标准状况下气体的体积,μL。

将整个监测期间收集的CF4求和,得到监测期间集气管道中总CF4排放量:

监测期间产铝量按公式(4)计算:

(4)

式中:Q为监测期间产铝量,t;q为单台电解铝槽日产铝量,kg/日·台;n为监测电解系列包含的电解槽数量,台;t为监测时间,d。

根据实际生产情况,单台电解槽日产铝量为 2 248 kg/日·台,电解系列电解槽数量为22台,监测时间为76 h。将上述数据带入公式(4),得到监测期间产铝量:Q=2 248×22×(76/24)/1 000=156.6 t。

每吨铝的CF4排放率RCF4按公式(5)计算。

RCF4=kg[CF4]d/Q

(5)

根据监测数据,CF4排放率为:RCF4=18.636/156.6= 0.119 kg/t-Al。

2.1.2 C2F6的排放率计算

按公式(6)将C2F6的浓度数据转换为质量数据。

(6)

式中:kgC2F6为C2F6质量,kg;[C2F6]代表C2F6体积浓度,10-6%;t为时间增量,min;F为采样管烟气标况流量,L/min; 0.138 0是每摩尔C2F6的千克数;22.4×106则是每摩尔标准状况下气体的体积,μL。

将整个监测期间收集的C2F6求和,得到监测期间集气管道中的总C2F6排放量:

每吨铝的C2F6排放率RC2F6按公式(7)计算。

RC2F6=kg[C2F4]d/Q

(7)

根据监测数据计算,C2F6排放率为:RC2F6=1.914/156.6=0.012 kg/t-Al。

2.1.3 PFCs的CO2当量排放计算

PFCs的CO2当量排放可根据公式(8)计算。

(8)

式中:CO2-eq为PFCs的CO2当量排放;6 500为CF4的GWP值;RCF4为每吨铝CF4的排放率;9 200为C2F6的GWP值;RC2F6为每吨铝C2F6的排放率。

将上述数据带入式(8)得到:CO2-eq =(6 500×0.119+9 200×0.012)/1 000=0.883 9 t CO2e/t-Al。

可见,该系列的PFCs的CO2当量排放为0.883 9 t CO2e/t-Al。

2.2 铝电解PFCs排放核算

目前,我国电解铝企业温室气体核算方法主要依据《中国电解铝企业温室气体排放核算方法与报告指南(试行)》。根据该指南,某企业300 kA系列铝电解过程中PFCs排放量按公式(9)计算。

(9)

式中:EPFCs为核算周期内的阳极效应产生的全氟化碳排放量,t CO2e/t-Al;6 500为CF4的GWP值;EFCF4为阳极效应的CF4排放因子,kgCF4/t-Al;9 200为C2F6的GWP值;EFC2F6为阳极效应的C2F6排放因子,kgC2F6/t-Al。

根据中国有色金属工业协会推荐的排放因子数值,EFCF4和EFC2F6分别为0.034 kg CF4/t-Al和0.003 4 kg C2F6/t-Al,计算得到PFCs的CO2当量排放为0.252 3 t CO2e/t-Al。

可见,按照指南核算该系列的PFCs的CO2当量排放为0.252 3 t CO2e/t-Al,远小于测量值0.883 9 t CO2e/t-Al。

目前,我国电解铝企业电解生产过程中PFCs排放主要采用核算方法,按照指南推荐缺省值计算,即各电解铝企业电解槽的PFCs的CO2当量排放均为0.252 3 t CO2e/t-Al,无法体现企业的真正PFCs排放情况。

3 铝电解生产中降低PFCs排放的路径分析

基于铝电解生产过程中PFCs产生机理、PFCs气体监测和核算方法等,降低PFCs排放主要从铝电解过程减排、末端治理、完善监督体系等方面实现。

3.1 铝电解过程减排

根据铝电解析出碳氟化合物的反应机理,降低铝电解生产排放PFCs的直接途径是减少阳极效应次数和缩短阳极效应时间。要实现这两方面,可通过以下几种途径来实现。

3.1.1 槽控系统优化

目前国内主流槽控技术主要有铝电解过程智能模糊控制系统、铝电解槽全息操作及控制技术、铝电解槽三度寻优控制技术。需要优化设计槽控系统,开发更精准的氧化铝浓度控制策略,使槽内电解质中氧化铝浓度分布更加均匀,保持在合适的分布梯度,从而减少突发效应和局部效应的发生,控制阳极效应发生的几率,降低生产过程中PFCs气体的排放。

此外,铝电解槽打壳下料系统出现黏电解质、下料卡堵等问题,易引发阳极效应和局部效应,开发铝电解智能打壳下料管控系统及配套应用技术,在一定程度上减少因下料口卡堵导致的阳极效应,可降低电解过程全氟化碳排放。

3.1.2 工艺技术优化

目前国内铝电解系列槽型众多,所使用氧化铝原料和电解质体系差异性较大,电解质成分与氧化铝溶解性能不匹配、工艺参数设置不够合理、系统设备等保障体系支撑不足,导致电解质中氧化铝浓度偏低,这不仅引发正常的阳极效应,还会频繁触发局部效应持续产生全氟化碳,造成电解槽全氟化碳排放大幅增加。

因此,有必要针对氧化铝的特性进行工艺技术参数的调整和优化,如通过调整电解质成分提高分子比、降低氟化锂含量等,以提高氧化铝的溶解能力;优化铝电解工艺技术条件,微升电解质水平、微调工作电压等,以加强电解槽热稳定性,降低阳极效应发生的几率;加强现场生产管理,预防局部效应发生,及时熄灭阳极效应,缩短效应时间,大幅降低铝电解过程全氟化碳排放。

3.1.3 大型槽优化设计

随电解容量逐步大型化,槽内氧化铝浓度分布、电解质温度分布等均匀性控制难度升级,电解过程对于氧化铝浓度控制的容错能力大幅减弱,易引发大型槽局部效应。当大型槽发生局部效应时,如果没有及时干预,局部效应会引发全槽效应,排放大量全氟化碳。因此,大型槽物理场设计上要更优化磁场分布和补偿,提高磁流体的稳定性,进而提高槽内氧化铝浓度分布的均匀性,降低局部效应导致的PFCs排放。

阳极开槽技术有助于阳极气体的逸出,减少阳极气泡在超大尺寸阳极底面的聚集,降低阳极效应或局部效应发生,减少生产过程全氟化碳排放。

3.1.4 氧化铝、阳极等大宗原料质量控制

氧化铝的物理性能会显著影响氧化铝在冰晶石熔盐电解质中的溶解性能,进而影响槽控技术对氧化铝浓度的控制效果,尤其当氧化铝浓度较低、较窄时更不易控制。针对不同的氧化铝原料来源,如使用国内北方地区铝土矿生产的粉状氧化铝及高钠含量的氧化铝等,要及时调整生产系统与控制系统,避免阳极效应重复发生。

炭阳极因参与铝电解电化学反应而消耗,炭阳极工作表面的选择性氧化和其余面的化学氧化会引起阳极的过量消耗,劣质阳极的抗氧化性低,一方面会增加CO2的排放,另一方面影响阳极电流分布导致阳极效应排放PFCs。因此提高炭阳极质量,抗氧化添加剂、抗氧化涂层技术的开发应用在一定程度上可减少PFCs的排放。

3.1.5 新型绿色铝电解工艺技术开发

惰性阳极铝电解技术采用惰性阳极取代预焙碳阳极,电解过程释放O2,可彻底消除PFCs气体的排放。氯化铝电解技术,采用石墨阴极和石墨阳极,实现电解Cl2和CO2的循环,亦可彻底消除PFCs气体的排放。

3.2 PFCs末端治理

PFCs气体末端治理是实现向大气环境减排的有效手段,包括PFCs气体的去除、捕捉、回收等技术。目前还没有可商业化用于去除PFCs的成熟技术。另外,捕捉、回收铝电解PFCs用于蚀刻机台和碳纳米管制备,虽然已有相关专利申请[9],但由于铝电解生产过程阳极效应的随机性,捕捉、回收PFCs有一定的局限性,且回收需配合前处理系统,经济性不明显,尚不具备应用性。但从长远看,PFCs气体的回收、净化及再利用不仅具有一定的环境和社会效益,还可降低经营成本提高经济效益,因此,PFCs 的末端治理或回收及再利用技术亟待深入研究。

3.3 监督管理体系完善

目前,对于PFCs排放监测、核算、核查、末端治理等方面,我国缺乏完备的政策法律体系,尚未制定专门针对PFCs减排的标准体系。因此,完善PFCs排放相关标准体系,建立以环保部门主导、行业协会配合、企业为责任主体的自愿减排PFCs的合作机制,强化PFCs排放管理,规范PFCs监督体系,推进电解铝行业PFCs减排很有必要。近年来,我国电解铝行业已在PFCs减排方面取得一定进展,但大部分电解铝企业仍缺乏PFCs现场数据记录,没有详尽可靠的PFCs排放统计。按照当前我国电解铝企业温室气体核算方法,采用指南缺省值计算,全国各电解铝企业电解槽的PFCs的CO2当量排放均为0.252 3 t CO2e/t-Al,起不到激励企业检测的目的。因此,建立完善与国际接轨的监测评估体系是急需开展的基础工作。

4 结束语

目前,我国铝行业面临能源消费总量和强度“双控”考核以及“双碳”目标倒逼的严峻形势,电解铝PFCs减排还有较大潜力。国家层面上应尽快建立健全PFCs监测评估体系,引导企业增强自愿减排意识和动力。电解铝行业应加强对PFCs减排技术开发与研究,通过电解槽优化设计、槽控系统升级、工艺技术优化、大宗原料把控、设备运行维护等措施降低铝电解过程PFCs排放。开展全氟化碳(PFCs)减排工作,对促进我国铝行业绿色高质量发展以及铝工业双碳目标的实现具有重要战略意义。