500 kA铝电解槽阴极破损分析及对策

周 媛 余龙进 曾振双

(广西华磊新材料有限公司, 广西 平果 531499)

0 前言

某电解铝厂由于电磁场、热平衡设计缺陷,电解槽早期破损严重,槽壳变形、阴极炭块隆起等现象层出不穷,生产工艺指标受到很大影响,人员劳动强度大幅增加,系列风险无法得到有效控制,制约着企业的发展。为解决这一难题,技术团队进行深入分析,并对其破损机理进行分析研究,采取一系列措施遏制电解槽早期破损趋势,通过优化热平衡设计和工艺技术参数,破解电解槽早期破损的难题。

1 阴极破损的机理

根据某电解铝厂生产实际,电解槽早期破损可以分为槽壳变形、阴极炭块破损、侧壁破损等几大类。

在阴极炭块预热过程中,热机械力释放产生应力,应力集中,如果这些应力能够得到有效释放,就能改善内衬的紧密程度,否则就会产生裂纹,导致电解槽早期破损。电解槽启动后初始会经历快速膨胀,这主要是由热膨胀应力引起的。槽壳中的快速膨胀在一周内就会消失,但是内衬中的钠膨胀和防渗层的化学作用会造成槽壳变形[1]。

铝电解槽中的阴极钢棒一般通过浇铸铁水、钢棒糊扎固和粘结剂与阴极炭块连接在一起。由于在焙烧温度范围内,阴极钢棒的热膨胀系数是阴极炭块的4倍,在组装件加热时阴极钢棒将产生严重的机械热应力,这种应力将导致阴极钢棒在焙烧预热和电解槽早期操作时产生裂缝,可能会损坏阴极炭块或大幅增加阴极压降[1]。

任必军等[2]的研究显示,阴极炭块破损主要是生成碳化铝而形成冲蚀坑,吸收钠和电解质产生的各种反应所致。阴极炭块内衬破损的主要信号是炭块的破裂或氟化物粗大晶体的长大,破裂的力主要由电解槽启动初期渗透结晶膨胀,阴极炭块和电解质反应发生钠吸收产生。冷正旭等[3]的研究指出,由于碳化铝导电性很差,在垂直的裂纹中形成时,会严重地影响阴极炭块内的电流分布,导致电流分布不均匀,从而加速破损;铝电解过程中,钠和电解质的渗透所引起的膨胀力可导致阴极炭块内产生裂纹,或使阴极炭块内的微裂纹胀大,并引发阴极炭块表面的腐蚀与破损。

电解槽侧部散热不良,钠的渗透、物理机械的破坏都会导致侧壁破损[4]。碳化硅侧部的下部主要通过凝固的电解质来保护侧部不受熔融状态的电解质和铝液的侵蚀。碳化硅侧部破损主要是空气氧化和金属铝与碳反应生成碳化铝导致。其中,空气氧化与日常操作、工作质量密切相关;而化学反应则主要与电解质过热度、阳极效应系数、铝水平高度密切相关。

为进一步分析电解槽破损机理,本文选择了一台试验槽为例,分析了其阴极破损原因,并提出了优化方向,然后选择另一台试验槽进行优化,分析优化后电解槽的阴极破损情况。

2 电解槽破损原因分析

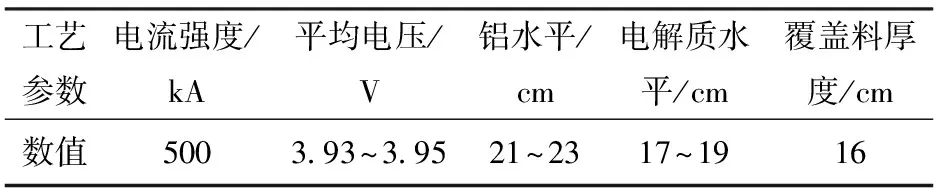

试验槽1为优化前的电解槽,槽龄1 068 d,原铝铁含量为0.078%,硅含量为0.032%,停槽前为正常生产槽,工艺技术条件见表1。

表1 试验槽1工艺技术条件

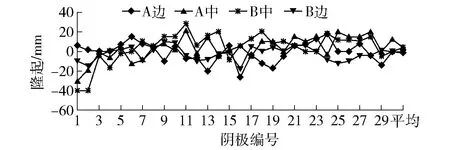

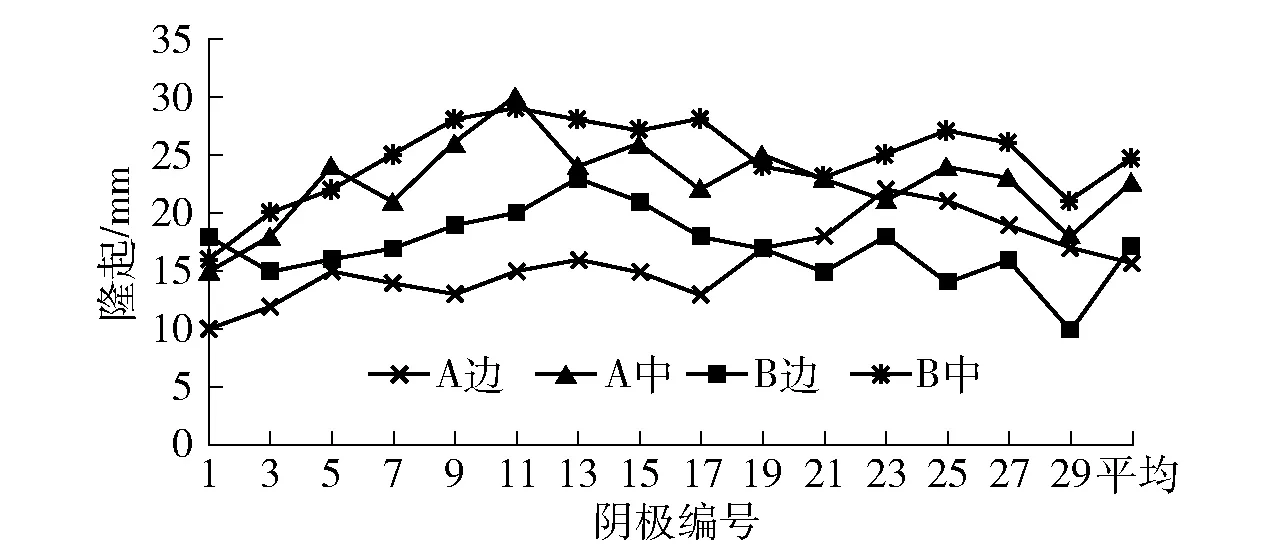

试验槽1停槽后经刨槽发现,阴极炭块A、B面各有一条贯穿横断裂纹(图1)。其中,A3~A20,B1~B17的裂纹较为明显。以阴极炭块表面到槽沿640 mm为基准,计算隆起情况,结果如图2所示。由图2可知,B面中部和A面中部隆起较明显,最大位置为B面中部,隆起28 mm,负值代表冲蚀坑或剥落阴极坑。阴极炭块表面A、B面距离侧部1 m左右处各有一条贯穿横断裂纹。

图1 试验槽1阴极炭块表面破损情况

图2 试验槽1阴极炭块表面隆起情况

整体来说,出铝端、烟道端及B面侧部相对比较完整,A面碳化硅侧部破损较多(图3),破损严重的部位上部已经可见到槽壳。

图3 试验槽1侧部碳化硅腐蚀情况

人工利用风镐对侧部内衬进行刨除,结果显示,侧部阴极钢棒完好无损(图4),防渗料基本未发生变化。

图4 试验槽1阴极钢棒腐蚀情况

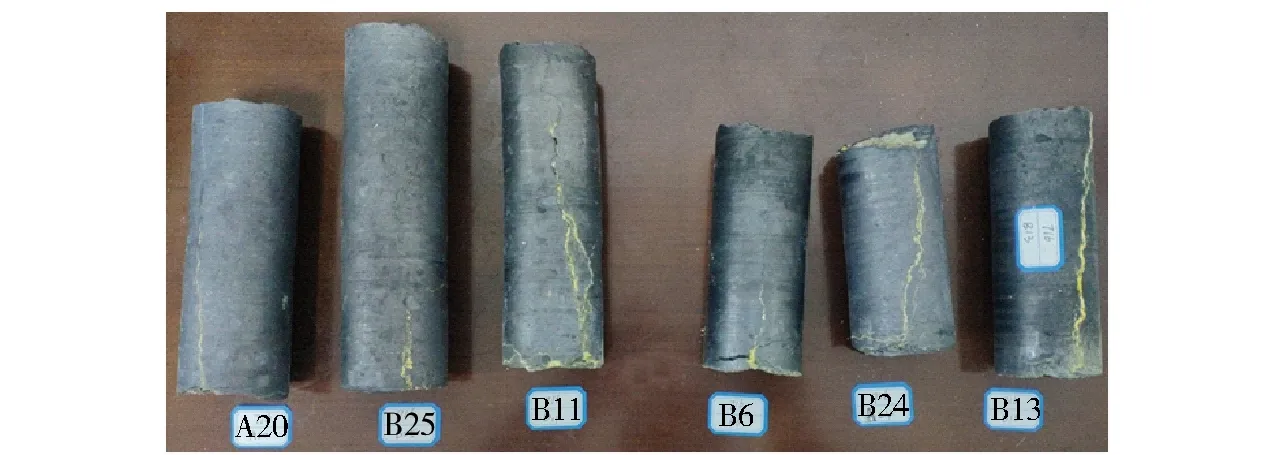

利用炭块取样机分别在阴极炭块A、B面明显裂纹B6、B11、B13、B24、A20、A25处钻取了试样(图5)。由图5可知,B13、A20、B24、A25、B11均出现贯穿到试样底部的裂纹。

图5 试验槽1阴极炭块取样情况

从图4可知,阴极钢棒表面保持完整,没有被铝水侵蚀的现象,钢棒也比较平整,无明显隆起现象,但是阴极钢棒表面存在凝固的铝,呈银白色,这表明虽然阴极钢棒表面未熔化,但是已经有少量铝水渗到阴极钢棒表面。

吊起阴极炭块后,发现阴极钢棒存在部分熔化、阴极炭块底部有大面积凝固铝块、阴极炭块渗铝、炭间缝有残铝、防渗料与阴极炭块烧结在一起等现象。

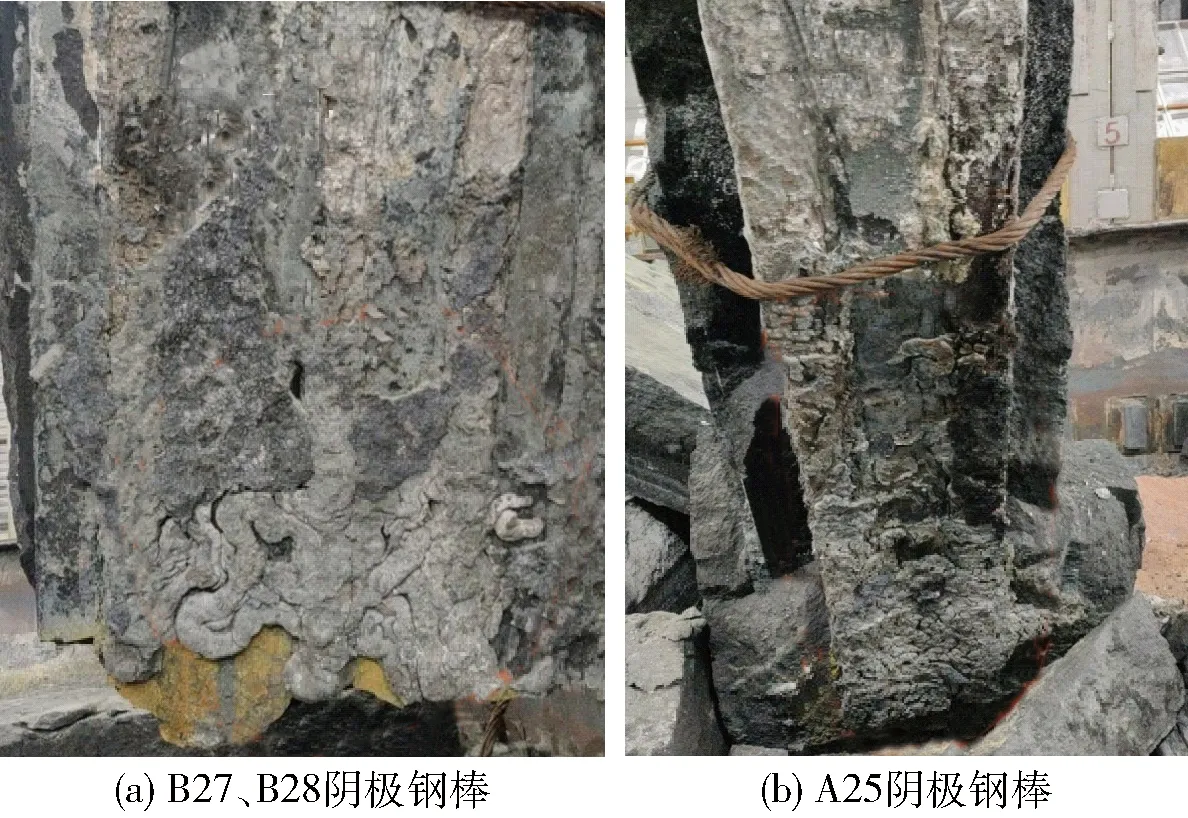

B8、B10、B23、B24、B26阴极钢棒底部部分熔化(图6),说明生产过程中有铝液渗入钢棒底部造成熔化。

图6 试验槽1阴极钢棒熔化情况

B27、B28和A25阴极钢棒底部出现存在大片铝块而没有熔化的现象(图7),原因可能是生产过程中已经发生渗铝,但是渗铝量比较微小,渗到阴极钢棒底部就凝固,所以没有造成钢棒的熔化;或者是停槽后温度急剧变化,阴极炭块产生裂缝造成铝液渗漏,铝液渗漏到底部时因温度下降而凝固。

图7 试验槽1保温层渗透情况

综上所述,解剖结果显示:

1)试验槽1虽然在停槽前为正常槽,原铝的铁、硅含量也基本在正常范围内,但刨掉电解质后发现试验槽1阴极炭块A、B面各有一条通长裂纹。

2)该槽阴极炭块中部表面有28 mm轻微隆起。多处阴极炭块裂纹通道渗铝已到达阴极钢棒表面。

3)出铝端、烟道端及B面侧部碳化硅相对比较完整,但A面侧部碳化硅有多处变薄,部分已经可见到槽壳。

4)阴极炭块底部部分熔化。阴极炭块底部出现大面积凝固铝块、炭块渗铝、炭块间缝有残铝、防渗料与炭块烧结在一起等现象,一些阴极钢棒底部也有铝块,说明生产过程中已经有铝液渗入钢棒底部造成部分熔化。

3 主要优化措施

3.1 阴极炭块早期破损的主要原因

某厂500 kA电解槽原磁流体稳定性设计存在一定的缺陷,水平电流较大,垂直磁场较高,铝液和电解质的流速较快,同时交界面变形量较大,抗干扰能力较差,导致500 kA电解槽磁流体稳定性存在较大问题。

试验槽1侧块采用普通炭块,并背贴15 mm陶瓷纤维板的保温层,侧块下部为一层平砌的耐火砖、一层保温砖和20 mm的陶瓷纤维板。槽底防渗保温层厚度为393 mm,分别为5 mm的陶瓷纤维板和15 mm的耐高温隔热板,两层高强保温砖,导致保温设计过强。同时没有考虑到保温材料性能衰退的客观情况,底部900 ℃等温线位于电解槽防渗层内部,但800 ℃等温线已经下沉到防渗层以下,进入隔热保温砖层中,由于保温材料在高温钠蒸汽的作用下,保温性能失效,电解槽实际炉帮最薄位置为10.6 cm,电解槽长侧熔体区平均温度在306 ℃左右,不利于保温砖的保护,导致各部分散热比例不平衡,同时电解槽炉膛情况不理想,并且槽底等温线分布不合理。

3.2 主要优化方向

3.2.1 阴极结构优化升级

采用国内成熟可靠的新式浇铸复合阴极技术优化阴极组结构,使用磷生铁浇铸替换传统的钢棒糊扎固连接,同时优化钢棒截面,降低铝液中水平电流和炉底压降,提高电解槽磁流体稳定性[5],从而降低电解槽压降,达到节能降耗的目的。

3.2.2 热平衡内衬优化设计

在电流强度500 kA时,计算得到槽平均电压3.95 V,极距4.0 cm,其中阳极电压0.351 V,电解质压降1.237V ,阴极压降0.252 V,电解质温度为959.2 ℃,过热度9.2 ℃。

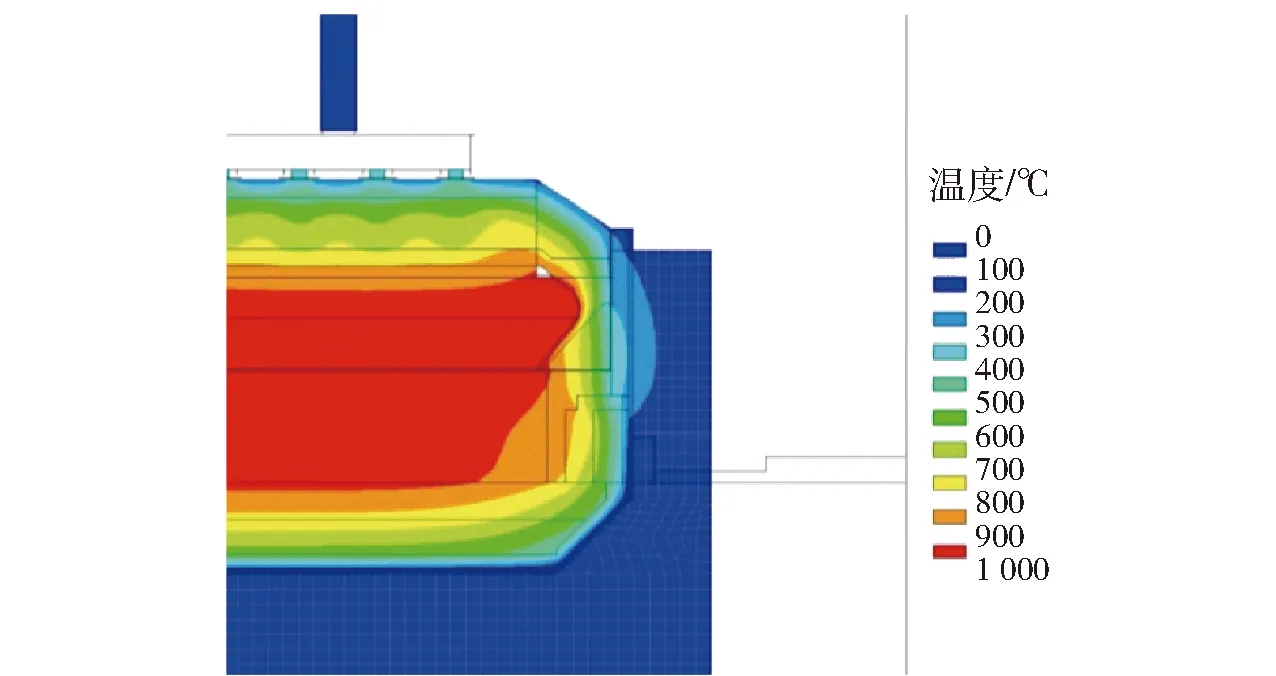

底部800 ℃和900 ℃等温线位于电解槽防渗层内部,等温线底部水平,侧部竖直,分布合理(图8)。

图8 500 kA电流优化槽温度分布云图

计算结果显示优化后的内衬形式在电流500 kA、平均电压3.95 V条件下运行时,槽上口炉帮最薄处13.8 cm,伸腿长度3.0 cm,炉膛情况良好(图9)。

图9 500 kA电流优化槽炉帮形状

图10 摇篮槽壳等效应力云图

3.2.3 电解槽工艺条件窗口

根据电解槽热平衡的计算条件和设计,生产运行工艺条件窗口见表2。

表2 电解槽工艺条件窗口

3.2.4 槽壳补强优化

电解槽受力显示,摇篮槽壳的槽底筋板受力偏大,达341.9 MPa,非常接近设计所使用材料Q345A的屈服强度345 MPa(图13)。

经过分析和计算,在电解槽的斜侧壁板与槽底板焊缝位置下方焊接补强板,减小电解槽应力集中情况,同时在电解槽侧壁板上增加散热片,优化电解槽散热比例。

4 试验槽2优化后阴极破损情况分析

4.1 试验槽2工艺技术情况

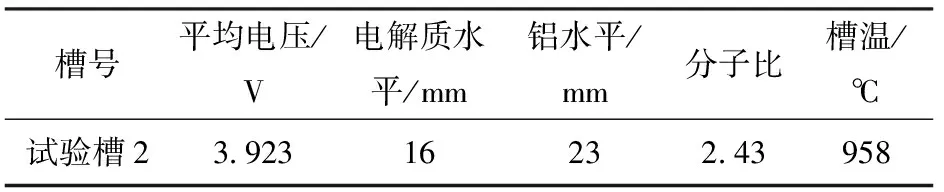

试验槽2按照上述措施进行优化,停槽时槽龄972 d,原铝铁含量为0.082%,硅含量为0.034%。试验槽2的工艺技术条件见表3。

表3 试验槽2工艺技术条件

4.2 试验槽2阴极破损情况

试验槽2由于限电导致停槽,停槽时A、B两面阴极炭块最大变形量为30 mm(图11),在规程的允许范围内。刨开上层阴极炭块后发现A28~A30、B28~B30钢棒头部分被熔化;刨开阴极钢棒底部,发现A1、A29阴极钢棒部分被熔化。

图11 试验槽2阴极表面隆起情况

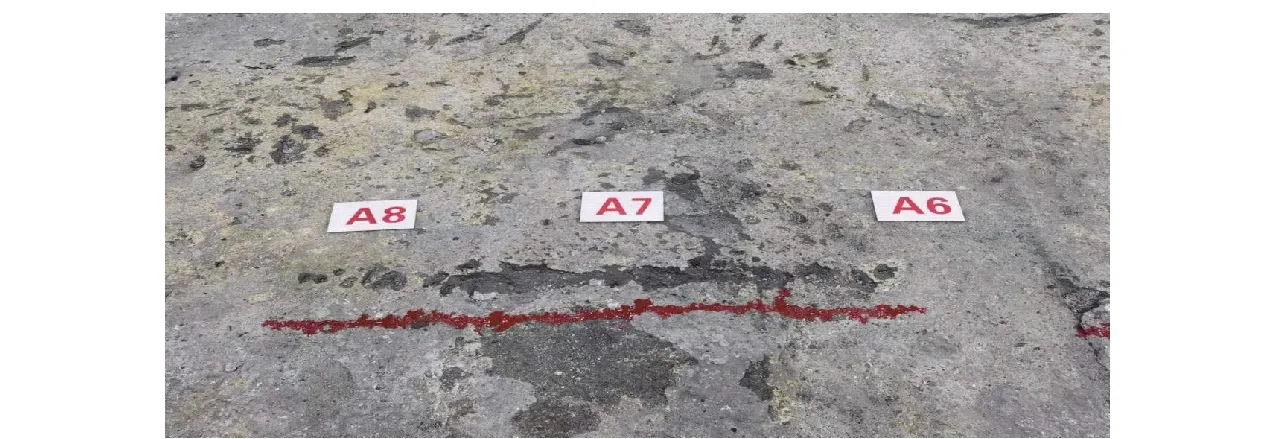

试验槽2阴极炭块表面整体相对平整,没有明显隆起现象。局部A6~A8、A11~A13等处阴极炭块表面有细小的横向裂纹,A6、A7、A8阴极炭块上有铝块(图12)。

图12 试验槽2局部阴极破损情况

侧部氮化硅结合碳化硅块保存比较完完整,异型炭块有冷裂及细微膨胀现象(图13)。

图13 试验槽2侧部碳化硅腐蚀情况

从上述解剖结果对比来看,优化后的试验槽2碳化侧部硅保持完好,基本没有破损,阴极表面虽有细小的裂纹,但基本杜绝了阴极炭块横断的现象发生。

5 结论

1)500 kA电解槽破损的主要原因是设计不合理导致热应力集中,造成阴极横断形成早期破损。在高铝水平条件下,碳化硅侧部由于金属铝与碳反应生成碳化铝腐蚀较为严重。

2)通过调整槽内衬、热平衡和工艺技术,加强了电解槽的散热性能,在不改变母线配置的情况下,解决了电解槽早期破损的问题。通过降低铝水平高度,使得铝液和侧部碳化硅的腐蚀减少,碳化硅侧部破损的情况得到改善。

3)通过技术条件的优化,实现了电解槽在纯净电解质体系下低铝水平稳定运行,打破了不同电解质体系对应不同铝水平的传统理念。