氧化铝生产中石灰消化残渣高效回收利用技术研究与实践

张天星 曾宪飞

(贵州华锦铝业有限公司, 贵州 贵阳 551405)

0 前言

在拜耳法生产氧化铝过程中,铝土矿所含的碳酸盐(如方解石、白云石、菱铁矿等)会发生反苛化反应,生成碳酸钠。根据测定,在拜耳法每一循环中,因为碳酸盐发生反苛化反应,系统的碳酸钠含量增加2%以上[1]。碳酸钠在生产系统中的累积对拜耳法生产危害极大,既影响生产作业效率,又影响产品质量,严重时甚至会导致生产难以运行,因此需要将碳酸钠排出生产系统。现有排盐技术是利用石灰乳经苛化反应,将碳酸钠转化成碳酸钙沉淀予以排除,苛化过程需要消耗大量石灰乳,石灰乳制备过程会产生部分残渣,且石灰质量越差,残渣量就越大。因此,生产流程中通常配置石灰消化工序来制备石灰乳,主要用于排盐苛化,也有少量用于叶滤机助滤剂。对于石灰乳制备过程中产生的石灰消化残渣,传统处理工艺通常简单地将消化残渣转移进入生产流程,这种方法会带来二次危害,例如反苛化反应、环境污染等,而直接丢弃则会造成浪费。因此,探索石灰消化残渣的高效回收利用对遏制危害生产、降低成本、环境保护有着重要意义。

1 石灰消化残渣产生机理

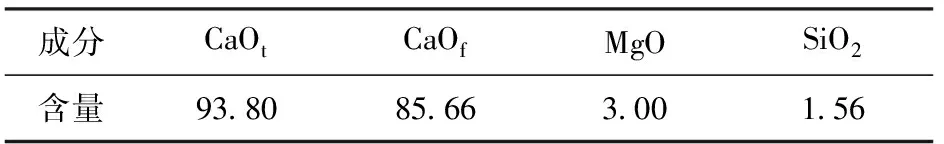

氧化铝生产用石灰主要成分见表1。由表1可知,石灰以氧化钙为主,同时含有杂质碳酸钙以及少量的硅、镁、铝、铁等。在使用热水消化石灰的过程中,有效成分氧化钙与水发生溶解反应生成熟石灰,其他杂质基本不溶解,形成残渣。残渣主要成分为氢氧化钙和碳酸钙(表2),同时夹杂部分氧化钙。石灰品质越好,在消化过程中产生的残渣越少。通常情况下,石灰经消化过程产生的残渣量为5%~7%,主要发生的化学反应见式(1)。

表1 石灰主要成分 %

表2 石灰消化残渣主要成分 %

(1)

传统石灰消化工艺流程如图1所示。

图1 传统石灰消化工艺流程

2 石灰消化残渣传统处置方法存在的问题

对于石灰消化工艺产生的残渣,传统处置方法是转运到矿石堆场回收利用,或者直接转运至赤泥堆场丢弃,另外还可以用作石灰石原料产品低价销售。这种方法主要存在以下问题。

1)扬尘污染周边环境。消化残渣在渣池临时堆存一天以上的时间就会出现部分粉化现象,致使转运装卸时极易出现扬尘,对周边环境造成不同程度的污染,同时存在一定安全隐患。另外,转运消化残渣,会产生人工费、车辆费用及运输燃油费等费用,无疑增加投资及环保设施运行相关费用。

2)消化残渣进入矿石堆场回收利用造成反苛化危害。消化残渣混入矿石堆场或石灰系统后,作为石灰掺配料回收利用,由于含有大量石灰石(碳酸钙),在矿石湿磨到溶出阶段,碳酸钙会不同程度发生反苛化反应[1-2],生成碳酸钠。随着碳酸钠在生产系统的累积,拜耳法生产的作业效率和产品质量受到较大的影响[3]。主要发生的反苛化反应如式(2)~(4)所示。

(2)

(3)

(4)

3)消化残渣丢弃造成资源浪费或低价销售经济性差。消化残渣含有效成分氧化钙,若直接丢弃会造成氧化钙流失而浪费资源,同时占用赤泥堆场储存空间,既增加工程机械转运费用,又增加赤泥堆场负担。另外,消化残渣可以当作石灰石原料产品低价销售,与石灰石掺配经干法磨制成石灰石粉,应用于热力锅炉烟气脱硫,但经济性较差,不利于企业降本增效。

3 石灰消化残渣回收新工艺

3.1 石灰消化残渣回收利用原理

石灰消化残渣主要成分为氢氧化钙和碳酸钙,可经过破碎和细磨与石灰乳混合用于排盐苛化和叶滤助滤剂。在排盐苛化过程,残渣中的氢氧化钙将与碳酸钠发生苛化反应生成碳酸钙(式(5)),从而对残渣中有效成分进行回收利用。叶滤过程通常需要添加石灰乳作为助滤剂,其实质是石灰乳中氢氧化钙与铝酸钠反应生成疏松多孔的铝酸钙物质,从而起到助滤的作用,而石灰消化残渣中含有氢氧化钙,能与铝酸钠反应生成疏松多孔的铝酸钙物质(式(3)),因此,消化残渣也能起到助滤的作用。

(5)

3.2 消化残渣回收利用试验

石灰消化过程中产生的细残渣和粗残渣的细度指标见表3。由表3可知,消化残渣的粒度较大,如果直接利用于叶滤和苛化工序,既影响叶滤助滤剂制备和苛化反应,又可能会导致输送管道堵塞,同时粗颗粒残渣进入槽罐后会在底部沉积,增加搅拌阻力,甚至使搅拌无法运转,因此需要对残渣进行磨细或者破细。

为回收利用石灰消化残渣,进行破碎试验,破碎后的细度见表4。

表4 石灰消化残渣破碎后粒度指标 %

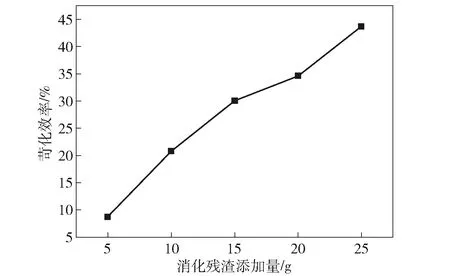

然后采用破碎后的残渣进行叶滤助滤剂制备试验和苛化试验,叶滤助滤剂制备试验结果见表5,排盐苛化试验结果如图2所示,其试验条件为精液100 mL、温度105 ℃,苛化原液100 mL、苛化温度95 ℃、苛化时间4 h。

图2 石灰消化残渣对碳酸钠苛化效率的影响

表5 石灰消化残渣与石灰乳制备的助滤剂滤饼成分对比 %

由表5可知,利用石灰消化残渣和石灰乳制备助滤剂产生的滤饼成分基本一致。试验过程采用的是纯消化残渣,实际应用中将消化残渣掺配石灰乳,残渣占比较小,不会对精液精制过程产生影响。

图2为石灰消化残渣对碳酸钠苛化效率的影响。从图2可知,随着石灰消化残渣添加量的增加,苛化效率逐渐增大。当石灰消化残渣添加量从5 g增加至25 g,苛化效率由8.73%增加到了43.69%。说明石灰消化残渣有效成分CaO能够进行苛化反应,可以取代部分石灰,减少石灰消耗。

3.3 石灰消化及残渣回收利用流程优化

经过试验研究分析,石灰消化残渣经破碎后可以掺配石灰乳进入生产流程,综合回收利用于叶滤和苛化工序。为此,对化灰机出渣方式进行技术创新,实现残渣在线连续封闭加工处理,直接回收利用进入后端叶滤和苛化,充分利用残渣中的有效成分氧化钙。优化后的生产流程如图3所示。

对比图1和图3可知,石灰消化残渣回收处理新工艺取消了传统化灰机的螺旋提渣和皮带出渣工艺,增设残渣处理工艺,使得残渣由完全开放堆存转运处理方式转变为连续封闭再处理方式,既解决了残渣堆存转运的安全环保问题,又能实现残渣粒度调控,使其粒度满足生产使用要求,再混入石灰乳流程进入叶滤和排盐苛化系统,实现残渣的回收利用,同时避免大量杂质碳酸钙返回生产流程前端造成反苛化带来的危害。

4 实施效果

某氧化铝企业利用新工艺对石灰消化残渣进行回收利用,取得较好的应用效果。

1)回收残渣中有效成分氧化钙,减少叶滤和排盐苛化过程石灰消耗。采用该工艺,化灰机产渣率按6%测算,每天石灰进料约360 t,则每天可回收利用的残渣折算为12.41 t石灰,石灰单耗降低2.82 kg/t-AO。每年可节约石灰消耗4 531 t,节约费用149.52万元,折算成氧化铝成本,可降低0.93元/t-AO。

2)残渣直接投入生产使用,不再需要堆存和转运,减少堆存和转运过程的人工费、燃料消耗费、损耗费等,每年节约11万元,折算成氧化铝成本,可降低0.07元/t-AO。

3)该项目一次性投资7.5万元,每年运行费用约为12.8万元,运行成本为0.08元/t-AO,每年可产生经济效益334万元。该项目投资少,效益高,可降低氧化铝成本2.09元/t-AO。

4)避免残渣返回生产系统前端发生反苛化,减少碳酸钠进入系统,降低排盐消耗。某氧化铝企业每年可减少2 152 t碳酸钠进入生产系统,节约蒸汽消耗10 286 t,节约石灰消耗约1 593 t,减少费用186万元,折算成氧化铝成本,可降低1.17元/t-AO。

5)解决石灰消化残渣现场临时堆存及转运堆存在的安全风险及粉化扬尘导致的环境污染问题,改善现场作业环境,同时避免残渣直接堆存丢弃造成的氧化钙流失,减少资源浪费。

5 结束语

本文提出了石灰消化残渣回收处理新工艺,并以国内某氧化铝企业为例,进行消化残渣回收实践,取得了较好的效果。对于配置有排盐苛化工序的氧化铝企业,制备石灰乳产生的消化残渣量相对较大,如果不进行资源化回收利用,对周边环境有影响,本新工艺可为消化残渣处置提供参考借鉴。该新工艺没有产生新固废,实现残渣资源化循环回收利用,具有流程简单、投资少、效益高等优势,在国内氧化铝企业具有一定的推广应用价值。