尿素装置热量回收及节能潜力分析

张云岗

(呼伦贝尔金新化工有限公司,内蒙古 呼伦贝尔 021506)

2021年9月,国家发改委发布《完善能源消费强度和总量双控制度方案》,同年10月,国务院发布《2030年前碳达峰行动方案》,重点实施能源绿色低碳转型行动、节能降碳增效行动、工业领域碳达峰行动等,表明了国家对降低能耗的决心。统计显示,我国中型规模以上工业企业的用能量占全社会能源消耗的70%左右,因此必然成为关注的重点,对于化工企业来说,高耗能、低产出企业将会被加速淘汰,能耗水平将成为企业核心竞争力的重要组成部分。

呼伦贝尔金新化工有限公司(以下简称金新化工)尿素装置采用的是荷兰Stamicarbon公司新一代2000+TM二氧化碳汽提法工艺,该流程相对传统流程的最大特点是以池式冷凝器替换了原来的高压甲铵冷凝器,合成塔体积减小,由于增加了脱氢装置,工艺的安全性得以大幅提高,高压洗涤器和0.4 MPa吸收塔安装高度降低,整个尿素框架的高度也随之降低。相比于上一代工艺,其整体物耗和能耗都有明显降低。

虽然采用了较为先进的技术,但金新化工尿素产品综合能耗却很高,2022年综合能耗达到了165.27 kgce/t(截至10月),这主要是因为金新化工锅炉较低的热效率所致,以9.3 MPa,525 ℃高压蒸汽为例,蒸汽理论能耗为117.54 kgce/t,实际能耗为139.5 kgce/t,而蒸汽占尿素产品综合能耗的94.95%,对尿素产品综合能耗的影响不言而喻。

1 热量回收

通过深入分析,尿素装置还有很多低品位能量未得到回收利用,虽然其热值较低,但充分利用后,能有效降低尿素产品能耗,同时也具有较好的经济效益。

1.1 二氧化碳压缩机四段出口提温

1.1.1流程原理简述

二氧化碳压缩机是将二氧化碳提压至14.6 MPa,送至高压系统与氨进行反应,压缩机共分四段压缩,其中一、二、三段压缩后需冷却并分离掉水分后进入下一段压缩。压缩机二段出口还设有脱氢反应器,作用是脱除二氧化碳气体中的氢气,防止过多的氢气在高压洗涤器中聚集而出现闪爆的问题。其反应原理为氢气与氧气在催化剂的作用下生成水,该反应为放热反应,经脱氢反应器后,二氧化碳气体温度提升约12 ℃。

尿素装置高压系统汽提塔是将合成塔来的液相中未反应的甲铵分解成氨和二氧化碳,再把其汽提出去,提高尿素浓度,该反应为吸热反应,需要供给大量的热。汽提塔是尿素装置蒸汽消耗最大用户,在满负荷状态下,消耗2.0 MPa饱和蒸汽量为114 t/h,其中绝大部分供甲铵分解所需热量,二氧化碳温度经汽提塔后温度提升至185 ℃,也吸收了一部分蒸汽热量。

1.1.2热量回收方案

增加一台气-气换热器,将压缩机四段出口的二氧化碳气体与压缩机二段出口(脱氢反应器后)的二氧化碳气体相互换热,使压缩机四段出口气体温度由105 ℃左右提升至140 ℃,再进入汽提塔,以节约汽提塔蒸汽消耗量,压缩机二段出口二氧化碳气体在换热后还要经段间冷却器E102将温度降低至34 ℃,因此,该股二氧化碳气体在本项目中换热后的温度不做要求,压缩机二段出口与四段出口二氧化碳气体参数见表1。

表1 二氧化碳气体参数

改造流程简图见图1。本改造项目所需监测指标均可通过现有在线仪表查看,因此无需增加仪表,且本改造不新增任何能量消耗。

图1 压缩机四段出口提温改造流程注:红色部分为改造内容。

1.1.3投用效果

改造完成并投运后,二氧化碳压缩机四段出口温度由105 ℃提升至136 ℃左右,汽提塔耗蒸汽量明显下降,在满负荷相同的情况下,投用后蒸汽消耗量降低约4.5 t/h。

汽提塔消耗的1.97 MPa的饱和蒸汽焓值为2 799.02 kJ/kg,1.97 MPa饱和蒸汽冷凝液焓值为905.24 kJ/kg,按尿素装置年运行330 d计算,则每年节约的蒸汽热量如下:

Q节约=(2 799.02-905.24)

×1 000×4.5×24×330

=6.75×1010kJ

折算标准煤为2 303.48 t,按生产90万 t/a尿素计算,可降低尿素产品综合能耗2.56 kgce/t。按燃料煤年度热值均值3 101.37 kcal/kg,锅炉86%热转化效率计算,节约的燃料煤为:

2 303.48×7 000÷3 101.37÷86%=6 045.48 t

按燃料煤不含税价格176.99元/t计算,年节能经济效益达107万元。

1.2 高压调温水热量回收

1.2.1流程原理简述

尿素装置高压系统中,尿素装置高压洗涤器的作用是将气相的氨和二氧化碳冷凝成甲铵,该过程是放热反应,其热量由高压调温水移走,高压调温水为闭式循环水,其进高压洗涤器温度115 ℃左右(根据装置负荷变化稍有变化),流量1 000 m3/h,经过高压洗涤器的温差大约在15 ℃,即达到130 ℃,再由高压调温水冷却器E204换热降低至115 ℃,然后再到高压洗涤器换热,如此反复。

金新化工设有一套换热量为54 MW的采暖机组,采暖换热站布置在热电装置,采暖管壳式换热机组设计供汽压力为0.45 MPa的饱和蒸汽,采暖水侧设计供/回水温度为110/70 ℃,共设置3台采暖水循环泵,采暖水最大循环量为1 250 m3/h。

2.2.2热量回收方案

尿素装置高压调温水获得的热量由循环水移走,形成热量的巨大浪费,另一方面金新化工地处北疆,有7个月的采暖期,需用大量蒸汽为采暖水加热。

高压调温水热量回收利用改造流程见图2,在尿素装置新增一台采暖换热器和两台采暖水泵,将采暖水回水送至尿素装置,与高压调温水进行换热,采暖水换完热后再送回至原管线,热量不足时由热电装置采暖换热站补充,再送至各采暖点。

1.2.3投用效果

尿素装置新增采暖换热站投用后,经实际测试,在环境温度≥-23 ℃时,热电装置采暖换热器无需投用蒸汽加热,即可供全厂采暖所需,节约了大量采暖蒸汽消耗。

由于高压调温水至原冷却器E204需留有一定开度防冻,因此,高压调温水热量可利用率约为90%,另一方面采暖期前期和末期,由于采暖水无需太高温度,高压调温水热量也得不到充分利用,按3月、4月、10月热量利用率60%,1月、2月、11月、12月热量利用率90%计算,可回收热量计算如下:

Q高调水回收=cmΔt

=4.2[1 000×1 000×24(31+30+31)]

×15×60%+4.2[1 000×1 000

×24(31+28+30+31)]×15×90%

=2.47×1011kJ

折算节约标准煤量为8 428.57 t,增加的采暖水输送泵额定功率110 kW,按70%的实际功率,212 d的年运行天数,年耗电量391 776 kW·h,增加能耗48.15 t标准煤,按年生产90万t/a尿素计算,可降低尿素产品综合能耗9.31 kgce/t。按燃料煤年度热值均值3 101.37 kcal/kg,锅炉86%热转化效率计算,可节约燃料煤22 120.75 t/a。按燃料煤不含税价格176.99元/t,用电综合成本0.292元/kW·h计算,年节能经济效益为:

22 120.75×176.99-391 776×0.292

=380.08万元

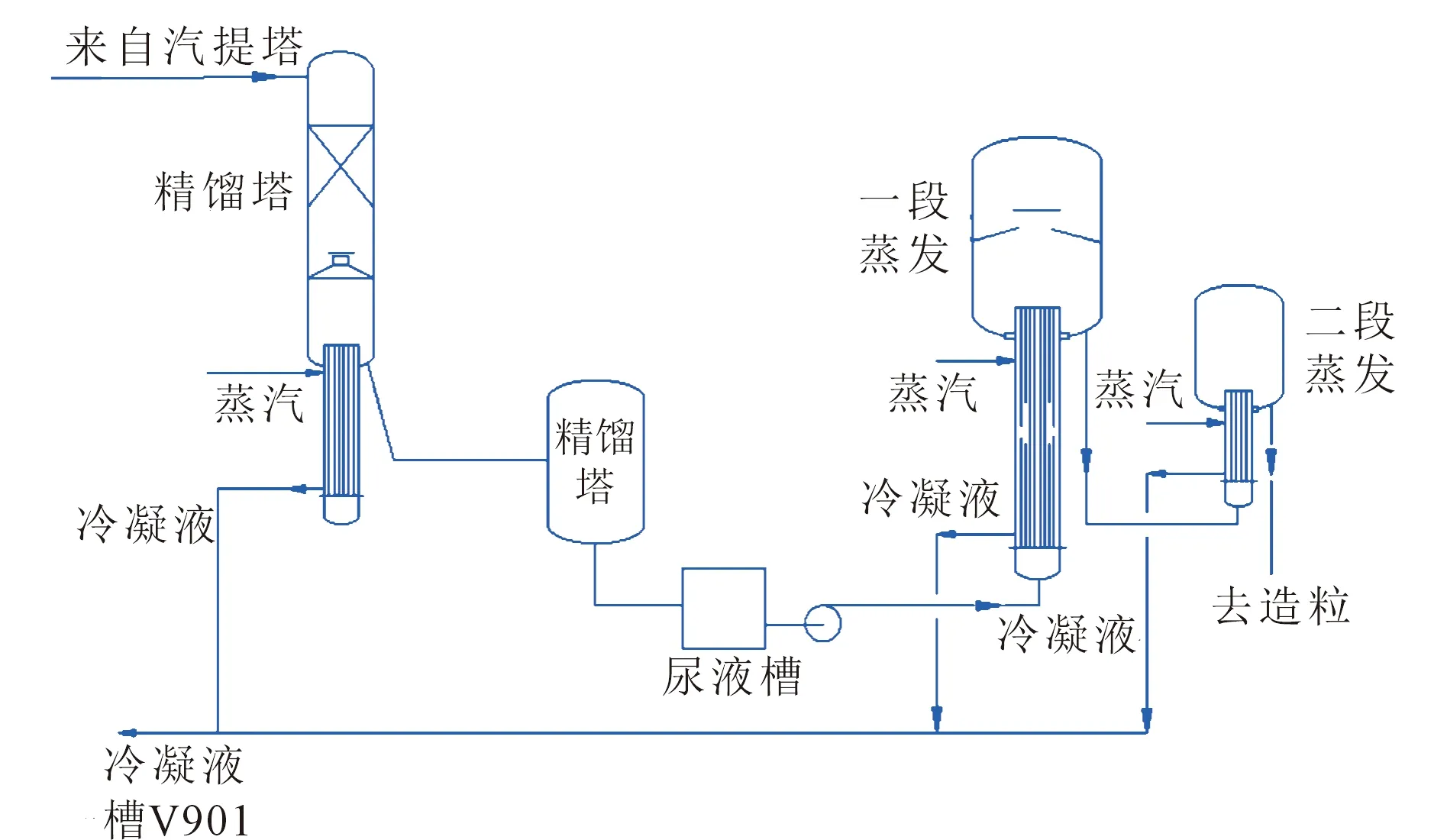

1.3 蒸汽冷凝液热量回收

1.3.1流程原理简述

循环及蒸发系统见图3,从尿素高压系统汽提塔出来的尿液先后经过精馏塔和闪蒸槽,尿素浓度由53.9%提升至72.4%,再经过一段蒸发和二段蒸发,最终将尿素浓度提升至99.5%后,送造粒装置。这其中的精馏塔、一段蒸发器、二段蒸发器底部都设有加热器,精馏塔加热器采用0.4 MPa(实际控制0.43~0.5 MPa)饱和蒸汽,用量20 t/h左右;蒸发一段加热器采用0.4 MPa(实际控制0.43~0.5 MPa)饱和蒸汽,用量35 t/h左右;蒸发二段加热器采用压力0.85 MPa,温度180 ℃左右的饱和中压蒸汽,用量大约10 t/h。

图3 循环及蒸发系统

由于绝大部分蒸汽加热的过程是利用蒸汽的潜热,因此,换热后的冷凝液温度仍较高。目前,这三个加热器的冷凝液均送至常压罐V901,由于是常压,在送进罐的过程中,冷凝液降压闪蒸降,温度降到100 ℃以下,闪蒸出的蒸汽需冷却器E901冷却成液态进入V901,形成热量的浪费,这些冷凝液一部分供尿素装置自用,剩余的送至热电装置的凝结水箱作为锅炉补水。

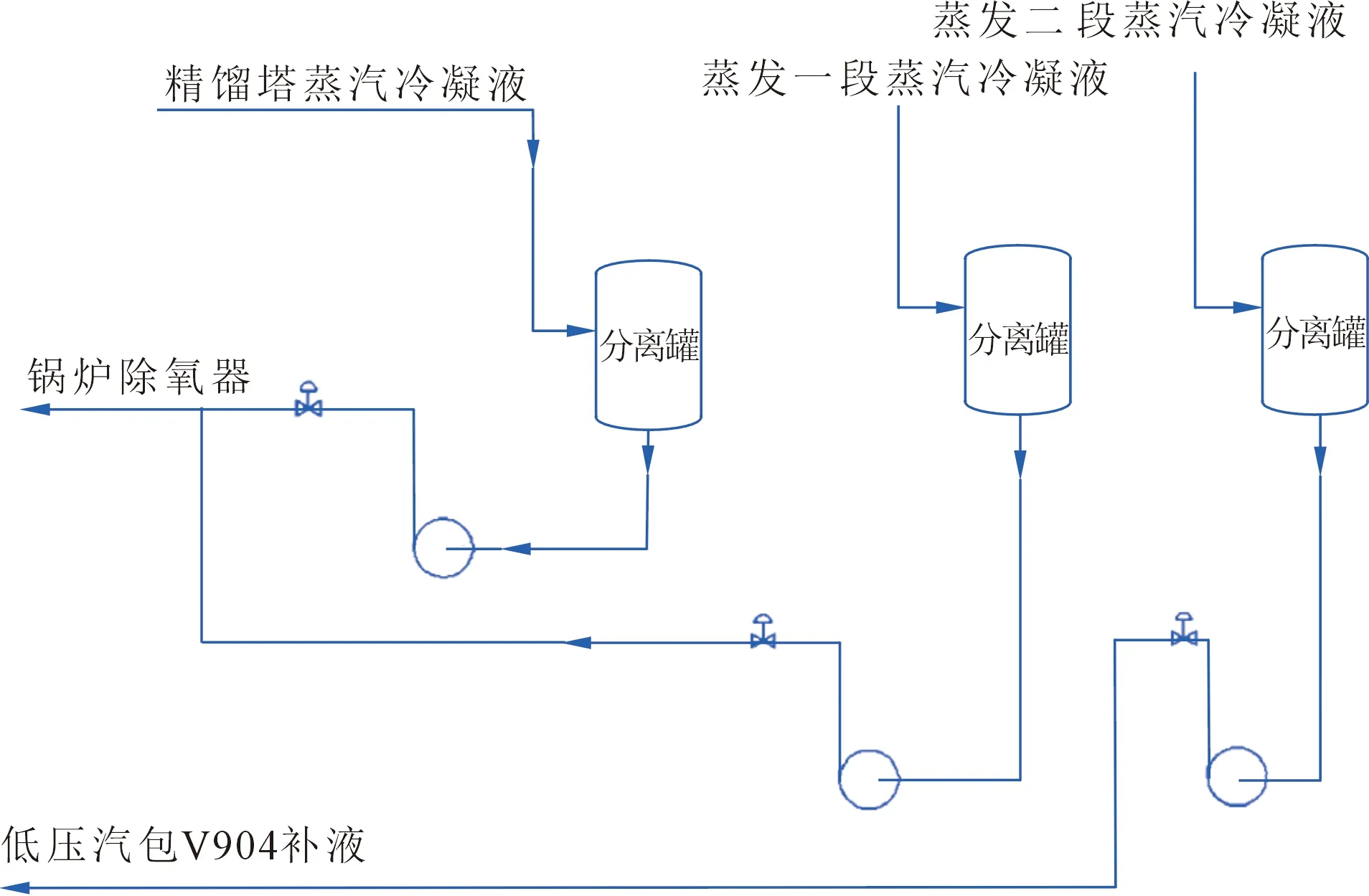

1.3.2热量回收方案

尿素装置低压汽包V904副产低低压蒸汽,蒸汽温度155 ℃左右,压力0.43~0.5 MPa,其补液来自V901中冷凝液,补水量约30 t/h。热电装置除氧器在通入蒸汽的情况下,将凝结水及补水温度迅速提升,达到饱和温度,其中的氧气便被分离出来,过程中消耗大量的蒸汽。蒸汽冷凝液热量回收流程见图4,增加三个冷凝液分离罐,将蒸汽冷凝液引入分离罐,其气相连接至加热蒸汽入口管线,此改造可防止冷凝液降压闪蒸的问题,其进入分离罐中的温度不会降低。再增加三台冷凝液泵及相应的液位调节阀,将蒸发二段加热器冷凝液输送至V904作为补液,替代部分V901来的补液,将精馏塔循环加热器、蒸发一段加热器冷凝液输送至热电装置除氧器,以上三台加热器的冷凝液热量便得到了充分利用。

图4 蒸汽冷凝液热量回收流程

1.3.3投用效果

投用后蒸发二段加热器回收的冷凝液温度为166 ℃左右,精馏塔循环加热器、蒸发一段加热器回收的冷凝液温度为140 ℃左右,166 ℃蒸汽冷凝液焓值为701.92 kJ/kg,140 ℃蒸汽冷凝液焓值为589.44 kJ/kg,95 ℃蒸汽冷凝液焓值为398.01 kJ/kg,则每小时回收的热量计算如下:

Q冷凝液回收=10×1000×(701.92-398.01)

+(20+35)×1000×(589.44-398.01)

=1.357×107kJ

按尿素装置年运行330 d计算,每年回收的热量为2.57×1010kcal,折算标准煤量3 667.34 t,三台冷凝液泵额定功率分别为15 kW、18.5 kW、22 kW,按70%的实际功率,330 d年运行天数,年耗电量307 692 kW·h,折算标准煤37.82 t,按90万 t/a尿素计算,可降低尿素产品综合能耗4.03 kgce/t。按燃料煤3 101.37 kcal/kg的热值,锅炉86%热转化效率计算,可节约燃料煤9 624.92 t,按燃料煤不含税价格176.99元/t,用电综合成本0.292元/kW·h计算,年节能经济效益为:

9 624.92×176.99-307 692×0.292=161.37万元

1.4 小节

以上改造项目合计可降低尿素产品综合能耗15.90 kgce/t,尿素产品综合能耗降至150 kgce/t以内,可有效缓解尿素产品能耗高的问题,每年共计可节约燃料煤37 791.15 t,对降低金新化工总体能耗具有促进作用,同时也具有较好的经济效益,每年节能的经济效益高达648.45万元。

2 节能潜力分析

虽然尿素装置已相继实施了二氧化碳压缩机四段出口提温、新增采暖换热站、蒸汽冷凝液回收利用等节能改造项目,有效降低了尿素产品能耗,但距135 kgce/t的先进值仍有明显差距,需进一步实施能量回收利用项目,持续降低尿素产品能耗。

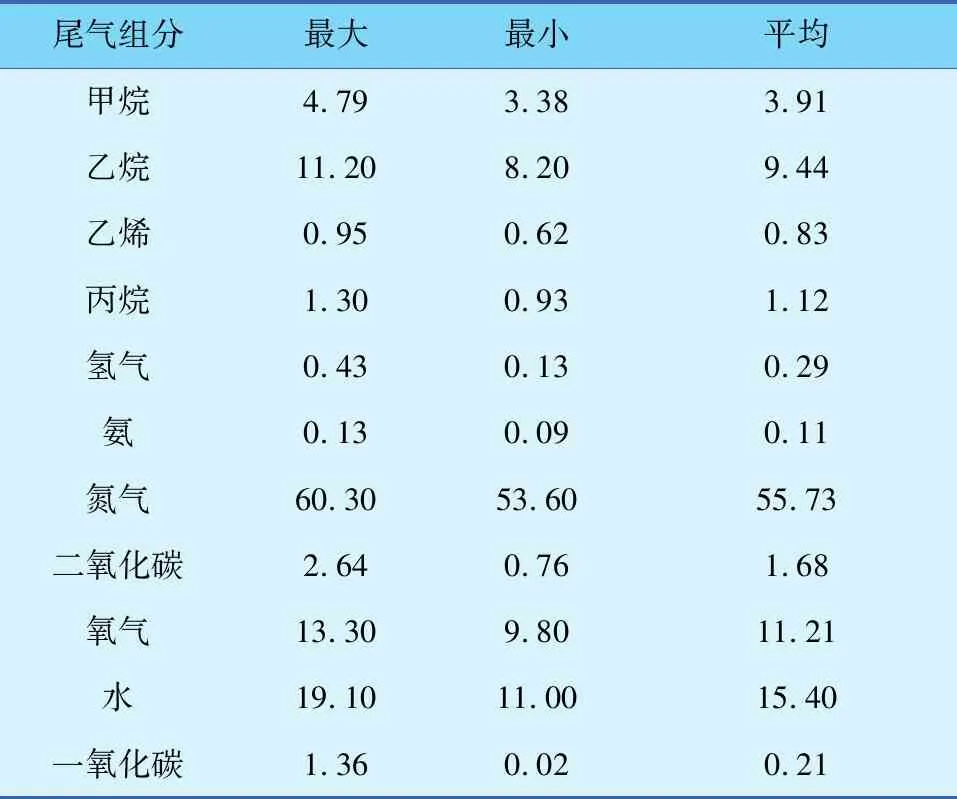

2.1 尿素装置4 Bar放空尾气回收

4 Bar吸收塔尾气放空量约1 800 Nm3/h,放空尾气中含有较多具备燃烧热值的组分,2022年6月6日至24日先后进行了11次组分分析,分析结果见表2。

表2 4 Bar吸收塔尾气组分分析 (φ/%)

从表中可以看出,可燃气体组分占比平均为15.9%,通过查看各可燃组分摩尔热值,计算尾气完全燃烧理论上放出的热量为1.83×107kJ/h,约等于1.41 t燃料煤热值。

可以将尾气回收,分离掉其中的水分后送至热电装置锅炉燃烧,降低其燃煤消耗,由于尾气中含氧气,有燃爆风险,考虑增加一台风机,向尾气中配入一定量的空气,将可燃气体占比降至爆炸极限范围以下,初步改造思路见图5。

图5 4 Bar放空尾气回收流程示意

2.2 高压调温水热量深度利用

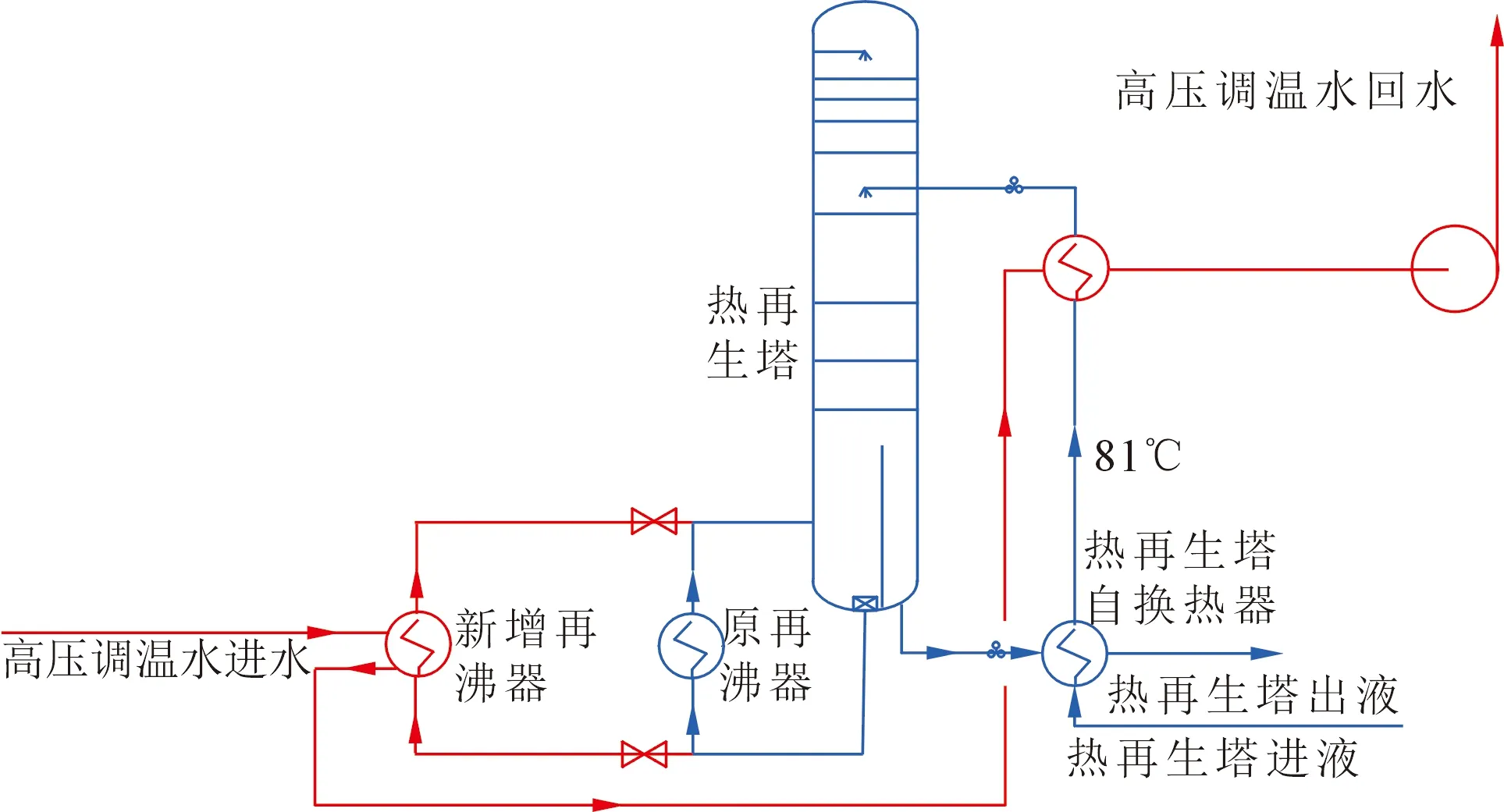

目前,尿素新增采暖换热站项目仅能在采暖期利用高压调温水热量,非采暖期热量仍然浪费。两洗装置热再生系统T04161塔设有一台再沸器E04165,采用全厂0.6 MPa低压蒸汽,蒸汽消耗量为22 t/h左右。

如图6所示进行改造,非采暖期将高压调温水回水(约130 ℃)引至两洗装置热再生系统,新增一台再沸器E04165A与E04165并联,分担其部分负荷,降低蒸汽消耗。另外,在E04161A/B后增加一台换热器,高压调温水经再沸器E04165A后与E04161A/B来的甲醇换热,将甲醇温度由81 ℃提升至约90 ℃,再进入T04161塔,甲醇温度的提升同样可节约E04165的蒸汽消耗。高压调温水热量利用后在两洗装置增加两台高调水输送泵(一开一备),将高压调温水再送回尿素装置,确保送回尿素装置的高压调温水压力达到运行工况要求。

图6 高压调温水非采暖期利用示意注:红色部分为改造内容

图7 水解净水热量利用方案注:红色部分为改造内容

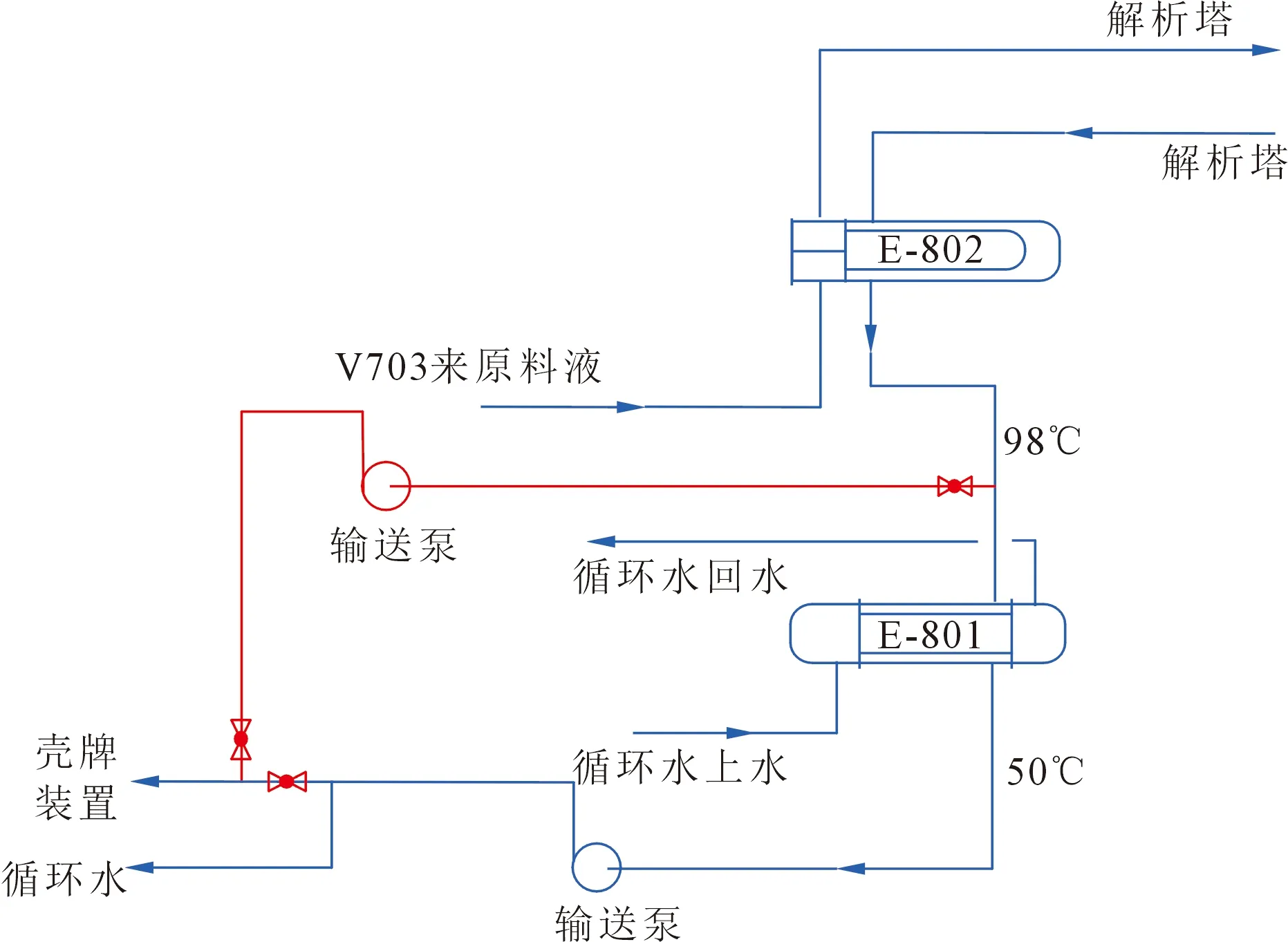

2.3 水解净水余热利用

自解析塔出来的水解净水与水解系统原料液换完热后温度约98 ℃,再经水解净水冷却器E801温度降至50 ℃,一部分送至壳牌装置(约55 t/h),一部分送至循环水(约35 t/h),总量为90 t/h。98 ℃水解净水直接用循环水冷却至50 ℃,形成热量浪费,而壳牌煤气化装置需要用高温水。

如图8所示,在E801前引出一根管线,增加一台泵将98℃的水解净水送至壳牌装置,使大部分水解净水的热量得到利用,送循环水系统的水解净水仍经E801换热后送出。

2.4 包装装置蒸汽冷凝液回收

目前,包装装置五号转运站、包装楼一楼、三楼采用的是蒸汽伴热,伴热蒸汽为0.6 MPa全厂低压蒸汽,采暖蒸汽换完热后的冷凝液排至生产水池中,形成热量浪费。由于包装装车站台大门一直为开启状态,采用水暖达不到采暖要求,且会造成暖气片冻爆,因此必须采用蒸汽采暖。包装楼采暖蒸汽管线为DN65,预估蒸汽消耗量10 t/h左右。

如图8所示,可以在包装装置新增一个采暖蒸汽冷凝液收集罐,收集罐不设气相,做保压出力,防止热量损失,新增一台冷凝液输送泵,将冷凝液先送至五号转运站,将五号转运站蒸汽采暖改为水暖,冷凝液经水暖气片后再送至尿素装置冷凝液罐V901,通过P901送至热电装置凝结水箱。

2.5 新二氧化碳压缩机四段出口放空能量利用

新二氧化碳压缩机四段出口压力为8.0 MPa,送至壳牌装置使用,但壳牌装置用气量波动很大,目前,新二氧化碳压缩机将负荷加满,四段出口放空自控,阀位开度随壳牌装置用量而变化,放空开度0~57%波动,放空阀绝大部分时间处于开启状态。8.0 MPa压力的气体直接放空,能量得不到利用。可以考虑与节能公司进行交流,增加一台类似风力发电机的设备,用高压的二氧化碳气体推动叶轮旋转带动发电机发电,由于其放空量极不稳定,需要进一步探究和论证,以寻求解决方案。

3 结语

节能降耗是企业的生存之本,本文通过深入分析尿素装置各系统可回收的热量,论证了尿素装置巨大的节能潜力,且各项改造成本低,一年的节能效益即可回收成本。以较小的代价实现吨产品能耗降低,契合了国家的双碳要求,实现企业高质量、绿色发展。