竹材表面金属涂层的高效热喷涂制备方法

陈吉朋 王计安 汪令昊 周宏平

(南京林业大学机械电子工程学院 南京 210037)

竹材强度高、 硬度大、 韧性好、 可塑性佳,是加工制造结构材、 板材、 家具等产品的优良原料[1]。 大力发展竹产业, 实现竹材的高附加值利用, 是我国应对环境危机和木材供需矛盾的重要举措。 近年来, 竹材的开发利用受到了国内外学者的极大关注, 重组竹[2]、 竹缠绕管材[3]等新产品层出不穷; 利用竹材制造超级电容[4]、 电池导电电极[5]、 超硬结构材料[6]、 高强低导热性透明竹材[7]、 具有荷叶效应的表面超疏水竹材[8]等技术应接不暇, 极大地拓展了竹材的应用领域, 提高了竹产品的附加值。

功能复合是竹材开发利用的重要发展方向。在竹材表面制备出金属涂层, 可赋予竹材耐蚀、耐磨、 导电、 导热、 电磁屏蔽等特殊功能, 形成高附加值的竹基金属复合材料, 对减少二氧化碳排放和可持续发展具有重要意义。 然而, 如何打破竹材和金属无机材料之间的天然壁垒、 开发功能性竹基金属复合材料依然是学术界和工业界面临的难题, 相关研究也尚处于起步阶段。 东北林业大学Bao 等[9]采用磁控溅射技术在竹材表面沉积铜膜, 进而利用纳米压印技术制备了超疏水表面, 涂层表现出优异的机械性能、 环境稳定性和高导电性。 磁控溅射作为物理气相沉积方法, 其制备的金属层质量高、 缺陷少, 但靶材离化率较低, 沉积速率慢, 制备环境条件要求较高。 中国林业科学研究院Lin 等[10]报道了通过碱液预处理加化学镀银的方法在竹纤维表面及内部原位生长纳米银, 制备出基于竹结构的柔性电极材料, 该复合材料具有超高导电性, 并进一步将低成本的金属(如铜、 镍) 通过原位自催化化学镀到竹纤维上, 单根镀铜和镀镍的竹纤维束也具有较好的导电性。 化学镀利用还原剂使溶液中的金属离子还原沉积在工件表面, 其活化处理时往往使用有毒化学试剂, 废水处理困难、 代价高。 此外, 文献还报道了一些新方法, 如中国林业科学研究院Gao 等[11]报道了利用原位生长银纳米颗粒(Ag-NPs) 和全氟十二烷硫醇(PFDT) 沉积方法, 制备了具有超疏水性、 自清洁性能、 尺寸稳定性、导电性、 阻燃性和抗菌活性的多功能竹材; 华南农业大学Wang 等[12]用含有Cu 纳米粒子的干凝胶涂覆竹材, 实现竹材表面的超疏水和防霉性能;浙江省林业科学研究院Wang 等[13]在竹材表面通过水热工艺(hydrothermal process) 和银镜反应(silver mirror reaction) 制备还原氧化石墨烯(RGO) /Ag 复合材料。 但这些方法所形成的金属层厚度相对有限, 易流失。

热喷涂(Thermal spraying, TS) 以高温热源熔化涂层材料, 使之沉积于工件表面, 涂层厚度通常可达100 ~400 μm。 电弧喷涂是常见的热喷涂技术, 其成本低、 效率高, 可用于大型工件或者形状复杂工件的高效涂层加工, 应用领域广泛。长期以来, 电弧喷涂主要用于金属工件的表面修复与防护, 近年来已有学者将之用于低熔点材料的表面金属涂层制备, 如加拿大多伦多大学Devaraj 等[14]成功利用电弧喷涂技术将Cu、 Al 和Zn 沉积在聚乙烯多孔聚合物上 (PE, 熔点约130~145 ℃), 涂层厚度达400 μm。 早在2000年, 日本学者京都大学Yoshimura 等[15]尝试用电弧喷涂技术, 在日本柳杉和赤松等木材上制备了厚度为20~30 μm、 90~100 μm 和180~200 μm 的Zn/Al (45%/55%) 合金金属。 为提高竹材的附加值、 开发出新型竹基金属复合材料, 本文提出利用电弧热喷涂方法在竹材表面进行金属涂层制备的新方法, 并针对该方法开展了实验研究。

1 材料与方法

1.1 实验材料

实验用竹材为福建产4 ~5 年楠竹展平竹片,竹片大小为5 cm (长) × 5 cm (宽) × 0.5 cm(厚), 测得其含水率约为10%。

1.2 实验方法

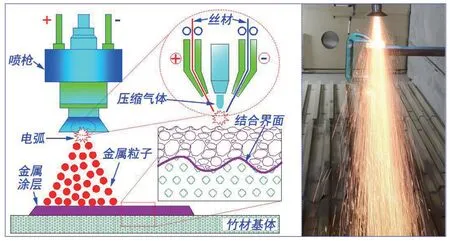

采用拉式电弧喷涂设备(型号QD8-400) 开展喷涂加工实验, 所用的金属丝材为耐蚀Fe-Cr合金材料。 如图1 所示, 金属丝材在高温电弧等离子的作用下被熔化, 熔化后的金属液滴在压缩气体的作用下被碎化形成金属粒子, 金属粒子高速撞击并沉积在工件表面, 形成金属涂层。 喷涂参数为: 喷涂电压30 V, 喷涂电流100 A, 送丝电压10 V, 工作气体压力0.6 MPa, 喷嘴距离工件距离为15 cm。 竹片材料在开始喷涂前, 对其表面进行粗化处理, 以增加竹材表面和金属材料之间的接触面积。 竹材表面金属涂层的热喷涂具体制备方法可见专利文献[16]。

图1 竹材表面金属涂层的电弧喷涂制备方法Fig.1 Preparation of metal coatings on bamboo surface with the arc spraying method

1.3 分析测试方法

利用电子天平(Meilin-B2000) 分别测量工件喷涂前后的质量, 据此评估金属涂层的沉积速率(deposition rate), 其计算方法是:Dr=ΔM/t。其中,Dr为金属涂层的沉积速率(g/min); ΔM为工件的质量增量(g);t为喷涂时间(min)。

喷涂结束后, 利用粗糙度仪 (Mitutoyo SJ-210) 对工件表面涂层的粗糙度进行测量; 利用金相显微镜(OLYMPUS BX51M) 测量金属涂层的厚度; 利用能谱仪(EDS, Oxford Ultim Max 65)和扫描电镜(SEM, Hitachi Regulus 8100) 对涂层界面进行观察和分析。

2 结果与分析

2.1 竹材表面热喷涂加工试样

竹材表面电弧热喷涂得到的工件如图2 所示。观察发现, 金属材料可较好地沉积在竹材表面,金属涂层和竹材之间结合紧致, 无法轻易剥离。并且, 竹材表面未发现可见的炭化烧蚀现象, 说明电弧热喷涂技术可用于竹材表面金属涂层的制备。 图中竹材的左下角为夹持部位, 该部位为非喷涂区域, 因此可见竹材基体。

图2 竹材表面热喷涂制备的Fe-Cr 金属涂层Fig.2 Fe-Cr metal coating prepared by thermal spraying on bamboo surface

2.2 热喷涂加工效率和表面质量

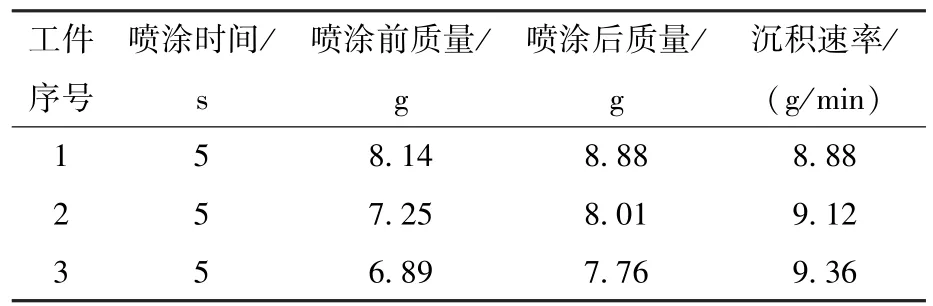

电弧热喷涂加工技术具有较高的涂层制备效率, 因而已在其他工业领域得到广泛应用。 本次实验所统计的几组工件质量喷涂前后变化见表1。可见, 在本文所用的电弧热喷涂实验条件下, 可在竹材表面实现约9 g/min 的涂层沉积速率。 为防止工件过热烧蚀, 本实验所采用的喷涂参数较为保守。 因此, 获得的涂层制备效率远低于金属工件的制备效率。 文献[17] 报道, 金属工件的电弧热喷涂加工效率可达150 g/min, 甚至更高。参照热喷涂的常规沉积速率, 在竹材表面进行电弧喷涂加工效率仍有大幅提高空间, 但其前提是保证工件表面的热完整性。

表1 竹材表面热喷涂Fe-Cr 金属涂层的沉积速率Tab.1 Deposition rate of Fe-Cr metal coating sprayed on bamboo surface

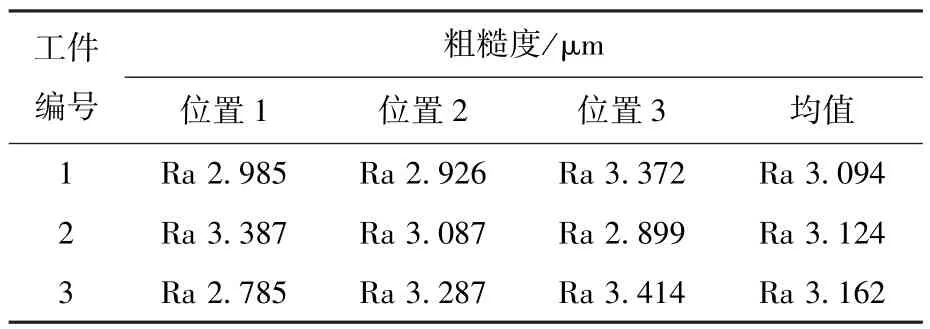

对工件表面进行粗糙度测量, 每个工件随机测量3 处不同位置, 结果见表2。 竹材表面金属涂层平均粗糙度约为Ra 3.0 μm, 该值相当于金属材料常用的半精车获得的表面质量(金属材料半精车一般加工精度为IT9 ~IT10, 表面粗糙度为Ra 3.2~6.3 μm)。 可见, 竹材表面电弧热喷涂得到的表面可优于粗车加工(Ra 12.5 μm)。 粗糙度Ra 3.0 μm 左右的竹材工件表面类似于金属“磨砂效果”。 为进一步降低竹材表面金属涂层表面粗糙度, 可参照金属材料的常见加工方法, 如继续采用砂轮、 砂带磨削或者进行抛光处理。

表2 竹材表面金属涂层的粗糙度Tab.2 Roughness of metal coatings on bamboo surface

2.3 涂层厚度

将竹材喷涂后的工件从截面方向取样, 并通过金相显微镜拍摄得到金相图。 图3 为2 组金相图。 从图中可见, 金属涂层和竹材基体相互镶嵌结合, 涂层最厚处可达200 μm (图3b), 平均厚度超过100 μm。 可见, 利用电弧热喷涂技术可于数秒内在竹材表面实现厚度100 μm 以上的金属涂层制备。 所制备的涂层厚度明显高于文献报道的其他方法。 例如, 东北林业大学Bao等[9]利用磁控溅射技术在竹材表面沉积铜膜进而制备超疏水表面, 涂层厚度约30 μm; 德国学者Gerullis 等[18]尝试利用化学气相沉积技术在木材表面沉积银、 铜、 锌等金属涂层, 涂层厚度约为400 nm。

图3 工件截面金相图Fig.3 Metallographic diagram of the workpiece at cross-section

2.4 涂层结合界面

竹材作为生物质材料, 无论是物理特性还是化学特性均与金属材料差别巨大, 因而竹材与金属材料之间具有天然隔阂。 通过热喷涂方法将金属材料通过涂层方式沉积于竹材表面, 形成金属—竹材热喷涂界面。 该界面为新型界面, 是影响涂层可靠性的关键。 因此, 有必要对其进行观察和研究。 为便于区分竹材和金属材料, 通过EDS元素分析, 获得界面的元素组成, 进而判断金属和竹材的各自范围。 如图4 所示, 金属涂层和竹材之间界面除了存在孔隙外, 还存在难以判断成分的孤岛状结构。 通过EDS 分析可知, 该孤岛状结构为金属材料。

图4 工件截面EDS 分析Fig.4 EDS analysis of the workpiece at cross-section

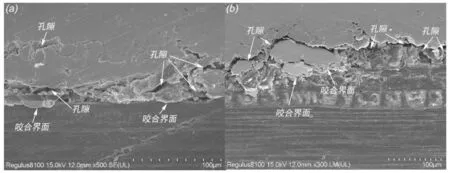

基于EDS 分析结果, 通过扫描电镜图片进一步观察金属—竹材界面, 图5 所示为结合界面2组SEM 图片。 观察发现, 竹材和金属涂层之间存在着孔隙结构和咬合界面。 孔隙存在于2 处: 其一为金属—竹材界面处, 其二为金属涂层内部。咬合界面处的金属和竹材结合紧密, 在图中所示的微米尺度下基本见不到明显间隙。

图5 金属和竹材结合界面SEM 影像Fig.5 SEM image of the interface between metal and bamboo

3 讨论

由于热喷涂加工技术采用高温热源, 极易对竹材表面产生破坏作用, 甚至引起工件的烧蚀炭化; 此外, 熔融的金属颗粒和竹材之间存在天然壁垒, 可能难以有效结合。 因此, 常规观点往往认为热喷涂加工技术难以应用于竹材加工。 实际上, 通过本文的实验证明, 热喷涂加工技术可以用于竹材表面的金属涂层加工, 并且可实现较好的表面质量和稳定的涂层结合。 以下分别从竹材热喷涂烧蚀条件和结合界面2 个层面进一步讨论。

3.1 竹材的热喷涂烧蚀条件

竹材导热性差且多孔异质, 其表面与高温金属液滴接触过程中的传热过程和温度分布复杂,可能存在局部过热分解或炭化, 影响界面结合性能。 竹材主要化学成分为半纤维素、 纤维素和木质素, 三者的热解温度区间分别约为220 ~315 ℃、 315~400 ℃和160~900 ℃[19]。 而超音速电弧喷涂的电弧弧柱温度范围一般为3 000 ~6 000 ℃[20]。 在有效喷涂距离内, 金属液滴平均温度可达2 000 ℃[21], 被高速气流雾化后, 通常以105 ℃/s 的速度冷却[22]。 对于金属基体, 由于其散热性好, 高温颗粒引起的材料表面温升较低。比如, 在钢材表面制备Ni-Al-Bronze 合金涂层,基体材料表面的温度升高约为120 ℃左右[23], 基本不受影响。 对于竹材而言, 其导热系数低、 散热能力差, 对温度敏感[24], 在大量高温金属粒子持续作用下, 基体表面有可能出现局部性过热,进而引起基体材料受热分解甚至烧蚀。

在本次实验参数下, 若进一步延长喷涂时间(如10~20 s), 可发现竹材表面明显被炭化, 涂层无法附着。 可见, 控制热喷涂的加工时间和输入能量, 是降低竹材表面烧蚀概率的有效方法。其原因在于, 尽管熔融雾化的高温金属颗粒单个粒子温度较高, 但其热焓有限, 且在沉积过程中存在时间和空间上的先后顺序。 因此, 多个金属粒子喷涂沉积于竹材表面后, 在合适的参数范围内依然可能保持竹材的表面完整性。

3.2 竹材/金属的结合界面

尽管金属材料和竹材之间存在着天然不相容性, 但是二者之间可通过咬合界面形成结合力,良好的咬合界面是确保金属涂层稳定附着于竹材表面的关键因素。 根据热喷涂常见的结合形式判断, 金属—竹材之间的附着力主要源自二者界面之间的机械结合(如咬合、 穿插、 挤压等); 在喷涂前对竹材表面进行粗化处理, 可增加基体和金属粒子的接触面积, 提高表面机械结合力, 这一原理与金属材料的热喷涂相似。 值得强调的是,竹纤维比之金属基体具有更强的塑性变形能力,在金属粒子撞击沉积过程中, 极有可能通过适当的变形形成咬合金属粒子的微观包覆结构, 该结构有可能增强涂层的附着力。

通过SEM 已观察到竹材和金属涂层之间存在着孔隙结构, 并且金属涂层内部也存在着一定的孔隙。 孔隙的形成可能受喷涂参数、 竹材工件表面形貌、 竹材材料力学特性、 金属粒子的变形和冷却特性等因素共同影响, 一旦金属粒子在沉积过程中未能有效咬合竹材表面的微观表面则形成局部孔隙, 而过多孔隙将影响涂层的结合稳定性。由于竹材和金属材料力学性能迥异, 高速金属粒子在竹材表面撞击和附着过程中动量交换及弹、塑性变形的复杂性, 加之金属粒子还可能存在相变过程, 现有沉积理论[25-26]可能难以适用; 而且, 竹材存在维管束及薄壁组织的多元共生结构,其与金属之间形成的界面成因复杂, 需待进一步探索。

4 结论

1) 利用电弧热喷涂加工方法成功在竹材表面制备出Fe-Cr 合金涂层, 且工件未见明显的炭化、烧蚀。 因而, 热喷涂加工技术可用于竹基金属复合材料的高效制备。

2) 当喷涂电压30 V、 喷涂电流100 A 时, 制备的涂层表面粗糙度约为Ra 3.0 μm, 涂层平均厚度超过100 μm, 涂层制备效率可达9 g/min。

3) 控制热喷涂的加工时间和输入能量, 可有效降低竹材表面烧蚀概率, 即在合适的喷涂加工参数范围内, 依然可能保持竹材的表面完整性。

4) 尽管金属材料和竹材之间存在着天然不相容性, 但是二者之间可通过咬合界面形成结合力,良好的咬合界面是确保金属涂层稳定附着于竹材表面的关键因素。