内河LNG 岸基加注泵撬流程设计

张皓威,徐建浩,顾陈杰,邵雪锋,王俊凯

(中国船舶集团有限公司第七一一研究所,上海 201203)

内河航运是国内运输行业的重要组成部分,成本低、效益高,能极大地带动流域经济发展。我国内河航运的传统船舶动力以柴油为主,污染排放严重。近年来,为了促进多元化船舶能源结构,船用LNG 燃料已经逐渐成为绿色航运体系的重要发展方向[1]。液化天然气(LNG)具有能量密度大、运输方便、安全性好、经济效益显著等特点。LNG 应用于船舶动力时,相比传统燃油,温室气体和污染物排放更低;LNG 着火点更高且不易引爆,能更好地保证运输安全;LNG 的燃料成本也比常用柴油更低[2]。

内河水运正在积极推进LNG 清洁能源的使用,除去LNG 动力船舶制造和改装外,LNG 岸基加注站的搭建正在逐渐铺开[3]。长江、西江和京杭运河等内河沿线都在布局“气化”方案,共规划有74 座LNG 加注码头,2021 年12 月底已建成22 座[4,5]。LNG 岸基加注系统是LNG 岸基加注站的核心组成部分,主要由加注泵撬、加注臂、EAG 放散系统、氮气系统及控制系统等部件组成,通过潜液泵将岸上储罐内的LNG 加注到目标船燃料罐内。不过需要注意的是,LNG 加注系统涉及危险品、低温和流程复杂等诸多设计难点,要在设计中对这些问题开展细节全面的分析。

鲁亮等人[6]对内河的LNG 岸基加注站的加注管径选择和加注速度进行了分析,给出了岸基加注系统中加注流量、管径和压损的对应关系。赵鑫哲[7]给出了沿海干沟LNG 加注站选址的综合评价指标体系,并且比较了配置方案下的加注站运行情况。李恬[8]对LNG 岸基加注站的组成分级、设计选址、总体布局和工艺设计进行了讨伐和分析,给出了相应的建议。不过,目前LNG船舶保有量较少,LNG 加注站投资成本高、安全责任大,岸基加注系统的研究和设计工作仍然比较缺乏[3]。

目前已知内河LNG 岸基加注站单台加注流量大多在20~30m3/h,当对容量较大的受注船或加注船的燃料储罐加注时,加注时间就会很长。所以有必要设计大流量的岸基加注系统,采用双泵变频控制,同时满足大流量和小流量的需求。

LNG 岸基加注系统中,绝热泵撬系统是加注站正常运行的关键核心,由潜液泵、气化器和NG 储罐等部件组成,承担着加注、计量、增压、吹扫和保冷循环的功能。本文聚焦于LNG 岸基加注系统中的绝热泵撬系统,对系统流程进行了优化设计。对设计的绝热泵撬系统开展流动、管道壁厚、管道保冷、返回气流量等进行计算,验证系统设计参数设置的合理性,为后续LNG岸基加注站实施提供支撑。

1 加注泵撬组成及功能

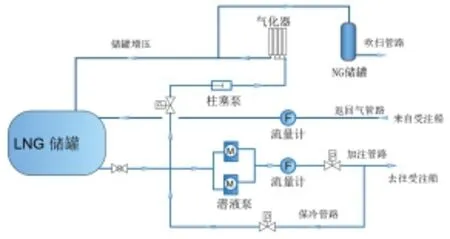

加注泵撬为一体化集成设备,是加注站内LNG 储罐和船岸设备之间的重要连接模块,主要由撬体、潜液泵(带泵池)、流量计、气化器、柱塞泵、NG 储罐、调节阀、仪器仪表、燃气报警器以及其他阀门和管路等组成,原理图如图1 所示。

图1 加注系统原理图

其主要功能如下:

(1)加注功能:泵撬中设置两台额定流量为30m3/h 的潜液泵,总加注流量为60m3/h,可通过变频协作方式来满足不同的流量需求。

(2)计量功能:在液相加注管路和气相回气管路中各设置一台流量计。两台流量计均被集成在泵撬内,两个流量的差值,可作为加注量的实际值,亦可采用精确度更高的热值仪测量。

(3)增压功能:泵撬中设置气化器和柱塞泵,既可给LNG 储罐增压,也可以为NG 储罐增压。

(4)保冷功能:设置循环低温管路,保证潜液泵、流量计在系统非工作时间内一直处于低温状态,减少关键设备预冷时间,保证计量精度。

(5)吹扫功能:泵撬中设置氮气储罐,可以在系统刚启用或停止使用时进行管路惰化;设置NG 储罐,可以进行氮气吹扫后的置换,也可以在加注完成后,将管路中残留的LNG 吹向受注燃料罐。

2 加注泵撬基本流程

在加注泵撬的液相和气相管路分别与LNG 储罐以及受注船连接完毕的状态下,按如下流程完成加注作业。

(1)提前开启保冷管路,加注管路应处于低温状态;

(2)打开氮气管路对泵撬和受注船之间的加注管路进行惰化吹扫,然后用NG 储罐内的NG 进行氮气置换;

(3)打开加注阀,先小流量加注,待受注罐预冷完毕后,调节潜液泵逐渐增加加注流量;

(4)当受注船储罐快要到达其额定充满率时,开始逐渐降低加注流量;

(5)待加注停止后,使用NG 储罐内NG 进行吹扫;此时若其压力不足,则会报警。需要启动柱塞泵对其增压。

(6)NG 吹扫后,使用氮气对加注段管路进行惰化,然后再断开泵撬和受注船之间的连接;

(7)在整个过程中,流量计、压力/温度变送器实时监测,各设备状态亦实时显示在操控屏上。

3 设计计算

根据功能要求,对相关流程校核计算,对重要设备进行选型计算。

3.1 设计要求

设计输入参数如表1 所示,作为计算依据。

表1 设计要求参数

3.2 流动计算

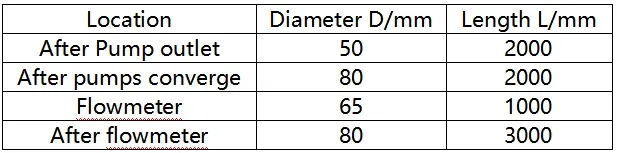

主要对含有潜液泵的主加注管路进行计算,通过计算来校核管径,并指导泵的选型。各管段输入参数如表2 所示。

表2 各管段参数

表3 各管段流速

各管段沿程阻力计算结果如表4 所示,其中雷诺数(Re)按照公式计算,沿程阻力系 数(Frictional resistance coefficient,λ)按照公式计算,沿程阻力(Frictional resistance,h)按照公式计算。

表4 沿程阻力计算

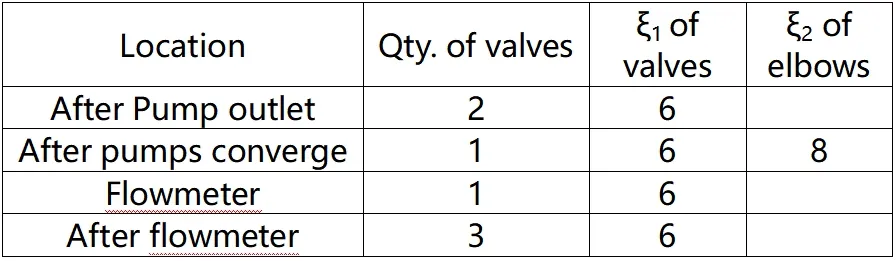

各位置局部阻力系数(coefficient of local resistance,ξ)如表5 所示,其中管路弯头局部阻力直接取所有弯头局部阻力的总和。各位置局部阻力按照公式计算,最终相加得到总的局部阻力为31.35m。

表5 局部阻力计算

根据表4 和表5 计算,管路整体阻力为39.58m,在对潜液泵进行选型时,除了考虑该管路的阻力,还应根据加注站实际布置,考虑加注撬与受注船之间管路和接头的阻力。

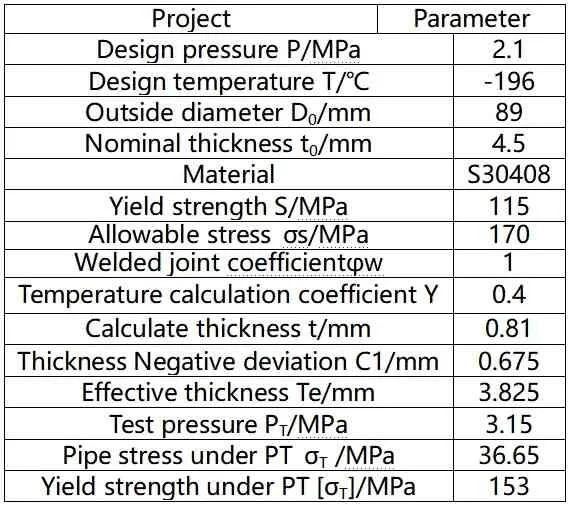

3.3 管道壁厚校核

根据GB/T 20801-2020《压力管道规范 工业管道》对加注主管道强度进行计算。首先对管道壁厚进行校核,计算条件及内容如表6 所示。

表6 管道壁厚校核计算

其中:

计算厚度(Calculate thickness)由公式计算得到。

材料厚度负偏差(Thickness Negative deviation)由公式计算。有效厚度(Effective thickness)由公式计算。

试验压力下管道应力(Pipe stress under PT)由公式计算。

试验下的许用应力(Yield strength under PT)由公式

3.4 管道保温层厚度计算

深冷状态的LNG,最低温可达-163℃,加注管道会因低温产生结露结霜,并使大量LNG 气化,影响安全和正常使用。因此需要对加注管道进行保冷,依据保冷计算确定安装敷设保冷材料的厚度,以保证加注管道表面不出现结露结霜,LNG 不会因漏热而过度气化。

保冷计算输入条件如表7 所示。

表7 保温层厚度计算条件

根据GB50264-2013《工业设备及管道绝热工程设计规范》,圆筒保冷层厚度计算公式计算。

式中,D1 为保温层外径,D0 为保温层内径,即管道外径,λ 为保温材料导热系数,ts 为保温层外表面温度,ta 为环境温度,t 为保温内表面温度,αs 为对流换热系数,根据GB50264,取值为8.141W/(m2K)。

3.5 返回气量计算

为相对更准确计量,在液相加注管路和气相返回管路同时安装流量计。根据潜液泵的选型参数可以很方便对液相流量计进行选型,但对测量气相返回流量的流量计进行选型时,需要计算其大概的返回量作为参考。

计算过程假设受注罐物理容积80m3,充满率从10%到85%,相关条件和计算如表8 所示。

表8 返回气计算

根据加注初始状态和终了状态的相关参数,以及公式计算返回气的流量。其中采用初始密度计算出最大流量663.06kg/h,采用终了密度计算出最小流量107.68kg/h。

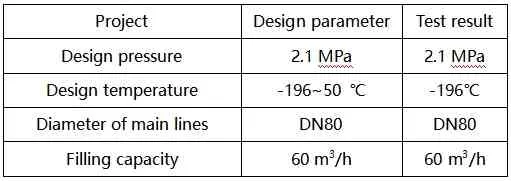

4 试验测试

根据LNG 岸基加注泵撬的流程设计、计算和设备选型,进行结构设计和制造,并对加注撬进行低温试验、压力试验、流量试验等性能试验。

采用液氮进行低温试验,加注泵撬状态如图2 所示,测试监控界面如3 所示。

图2 低温试验状态

试验结果如表9 所示。

表9 试验结果

试验结果满足最初设计要求,潜液泵变频控制、柱塞泵运行增压、各设备实时监控等均可正常工作。

5 结论

本文设计了一套LNG 岸基加注泵撬,通过流程设计和必要的性能和设备选型计算,在此基础上完成加注泵撬的制造,并通过试验测试。通过试验结果可知,所设计的加注泵撬具有占用空间小、安装运输方便、操作简单、安全可靠等特点;加注、计量、增压、保冷、吹扫等功能均达到预期目的,可以满足内河LNG 燃料船舶的加注需求。

—— 储罐