战斗部装药侵彻损伤及热点生成研究

周睿达,吴艳青,杨 昆,薛海蛟

(北京理工大学, 北京 100081)

0 引言

侵彻战斗部服役环境随战略要求变得愈发苛刻,弹体内装药的损伤程度与位置密切相关,同时主装药的力学损伤会促进热点形成,导致意外点火,从而影响战斗部侵彻安定性与毁伤能力[1-2],因此,研究战斗部装药侵彻过程中的装药细观损伤演化、热点形成规律对侵彻安定性具有重要意义。

近年来,相关学者开展了弹药侵彻安定性的试验研究。Sun[3]对薄壁含装药弹体的撞击变形进行研究,发现侵彻后装药头部和尾部的密度变化很大,尾部变形严重。陈文[4]的研究表明,在侵彻过程中,装药前端、尾端会产生较多裂纹,并且损伤装药的感度显著提高。高金霞[5]等进行了钻地弹侵彻单层靶和多层靶的实验,分析钻地弹在侵彻多层靶板时由于损伤的不断累积及攻角变化导致装药发生点火与爆燃。但由于侵彻实验成本高、危险性较大,且无法准确反映侵彻过程中装药的动态损伤过程,随着人们对于侵彻过程中多种点火机制理解的逐步加深,为弥补实验手段的局限性,有限元数值仿真方法已成为学者研究侵彻过程中弹体内部装药的损伤机制和安定性的重要手段[6-9]。

王佳乐等[10]通过构建不同装药方式的弹丸模型,对比研究了装药方式对侵彻安定性的影响。李媛媛[11]、王政[12]等对含装药斜侵彻问题进行三维数值计算,指出在侵彻前期阶段由于压缩应力波传播,装药的头部压实使得尾部与金属壳体之间出现空隙。但传统的冲击点火判据c=pm·v·tn,将压力、撞击速度及作用时间的乘积作为判断点火的标准,但实际结构中,由于材料、结构等的差异,装药的力学响应参数p、v、t存在差异,c值存在不确定性,不能很好地判断侵彻过程装药安定性。

侵彻过程中装药处于复杂应力载荷下,PBX材料内部应力状态呈不均匀分布,从而引起能量局域化而产生热点[13-14],可通过装药的力学损伤-点火行为来构建细观本构模型来模拟炸药内微缺陷演化及热点形成过程,从而分析一种或者多种热点机制依次或同时影响炸药的点火行为,Dienes[15]发展的各向异性统计裂纹模型(statistical crack mechanics,SCRAM)。成丽蓉[16]等通过孔洞周围添加裂纹构建了包含2种热点生成机制的细观模型,并给出了战斗部在侵彻单层和多层靶板时导致点火的温升主导因素及机理。但大部分学者关注不同侵彻条件下的装药安定性,但战斗部结构不同,导致其损伤演化和对应的非弹性功累积及热点形成有所差异,目前考虑此方面对装药点火响应的影响研究较少。

本文中立足前期发展的PBX 炸药微裂纹-微孔洞力热化学耦合细观模型[17],并基于结构装药进行修正,通过分析战斗部侵彻过程中装药的力学-损伤-点火响应特性,利用数值模拟方法研究侵彻过程中装药的动态响应对炸药损伤-热点形成的影响,对比并研究了有无缓冲层战斗部侵彻过程中的温升机理,为战斗部优化防护提供参考。

1 本构模型

1.1 PBX炸药微裂纹-微孔洞力热耦合细观模型

PBX本构模型的总应力、应变由微裂纹相关偏量部分和微孔洞相关体量部分共同构成,并通过Gurson模型进行耦合,总体偏应变又由粘弹性应变、塑性应变及微裂纹应变组成,即:

e=eve+ep+ecr

(1)

PBX炸药材料的塑性变形由Mises塑性理论以及屈服函数进行描述。塑性偏应变率可表示为:

(2)

通过SCRAM[16]模型来描述微裂纹张开/剪切扩展引起的裂纹应变,PBX材料的偏量本构关系为

(3)

(4)

式(3)、式(4)中:G为剪切模量;a为微裂纹初始特征尺寸,a-3=6Gβ;τ为松弛时间。

炸药材料的体量本构关系可由Mie-Grüneisen状态方程表示,即

(5)

式(5)中:ρ为材料密度;f为PBX的孔隙率;ρ和e分别为PBX的密度与比内能C0;s为PBX炸药的材料参数;Γs为Grüneisen系数。主裂纹方向及演化由Griffith能量释放率裂纹扩展准则确定。

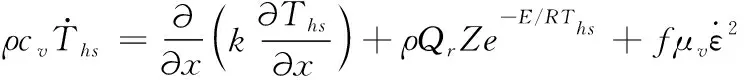

1.2 热点温升机制

模型考虑了包括拉伸张开、剪切张开、纯剪切、剪切摩擦、摩擦自锁在内的5种微裂纹演化模式,以及微孔洞坍塌与扭曲变形2种孔洞演化模式,分别求取2类热点的温升及非弹性功导致的整体温升。

当微裂纹处于剪切摩擦状态下,且裂纹面的摩擦力小于受到的剪切力(非自锁状态),裂纹面上摩擦生热可能导致晶体熔化、传热、点火,通过一维热传导方程描述温度的升高与传递。

(6)

式(6)中:x为沿微裂纹法向的坐标轴;等式右端3项分别表示热传导项、化学反应释放热量、以及熔化区域(Ths≥Tm)液相粘性流动生热;Ths、cv、k、Qr分别表示微裂纹热点温度、定容比热、热传导系数及单位质量化学反应放热;Z和E为Arrhenius反应速率方程参数;f(0≤f≤1)为熔化百分数;为熔化区域粘性系数;为熔化区域剪切应变率;vc为微裂纹滑动速度;l为熔化区域宽度。

微孔洞周围材料温度(Tvo)分布情况由一维球形热传导方程进行描述,即:

(7)

(8)

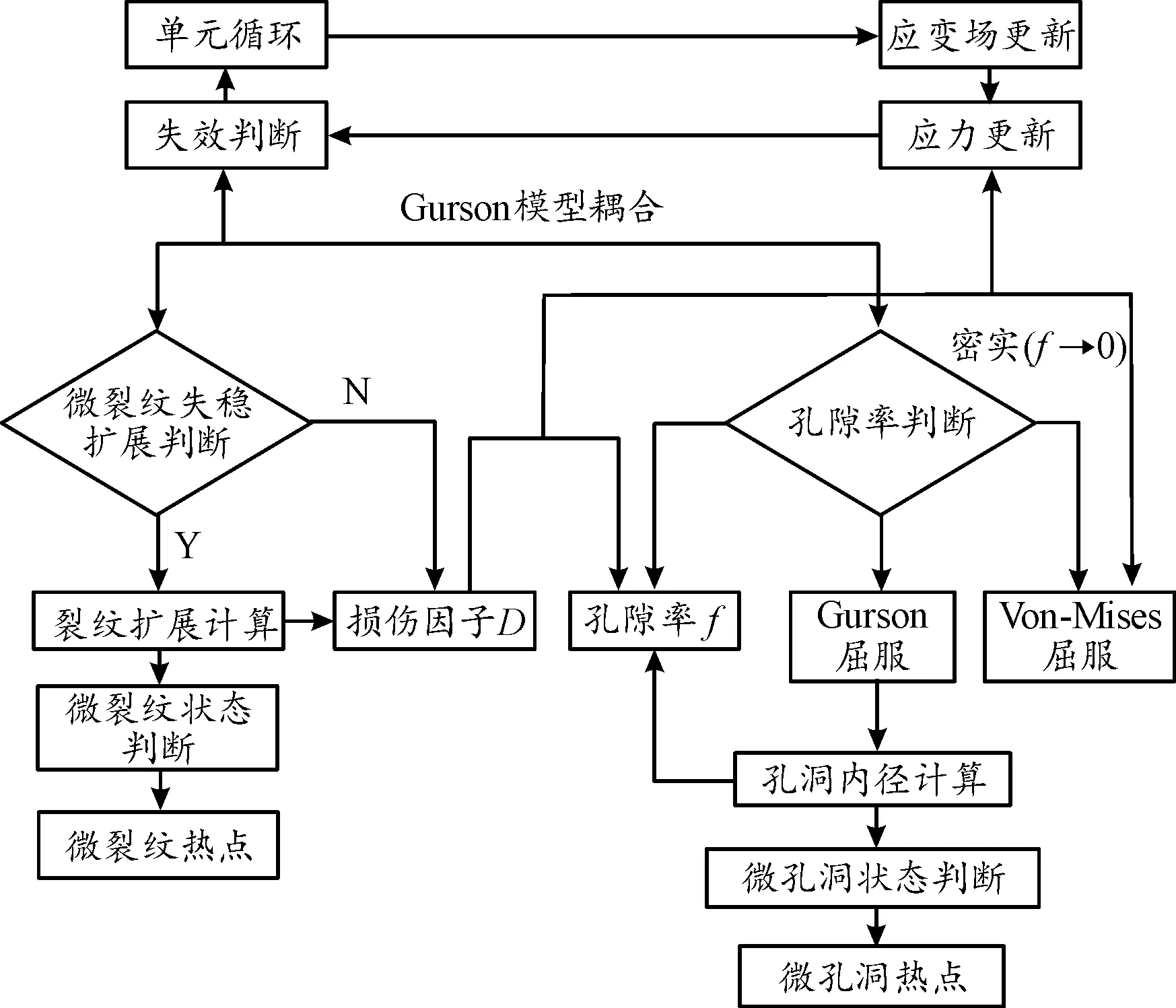

程序结构框架如图1所示。

图1 程序结构框架示意图

2 战斗部装药损伤及热点生成研究

2.1 有限元模型及其验证

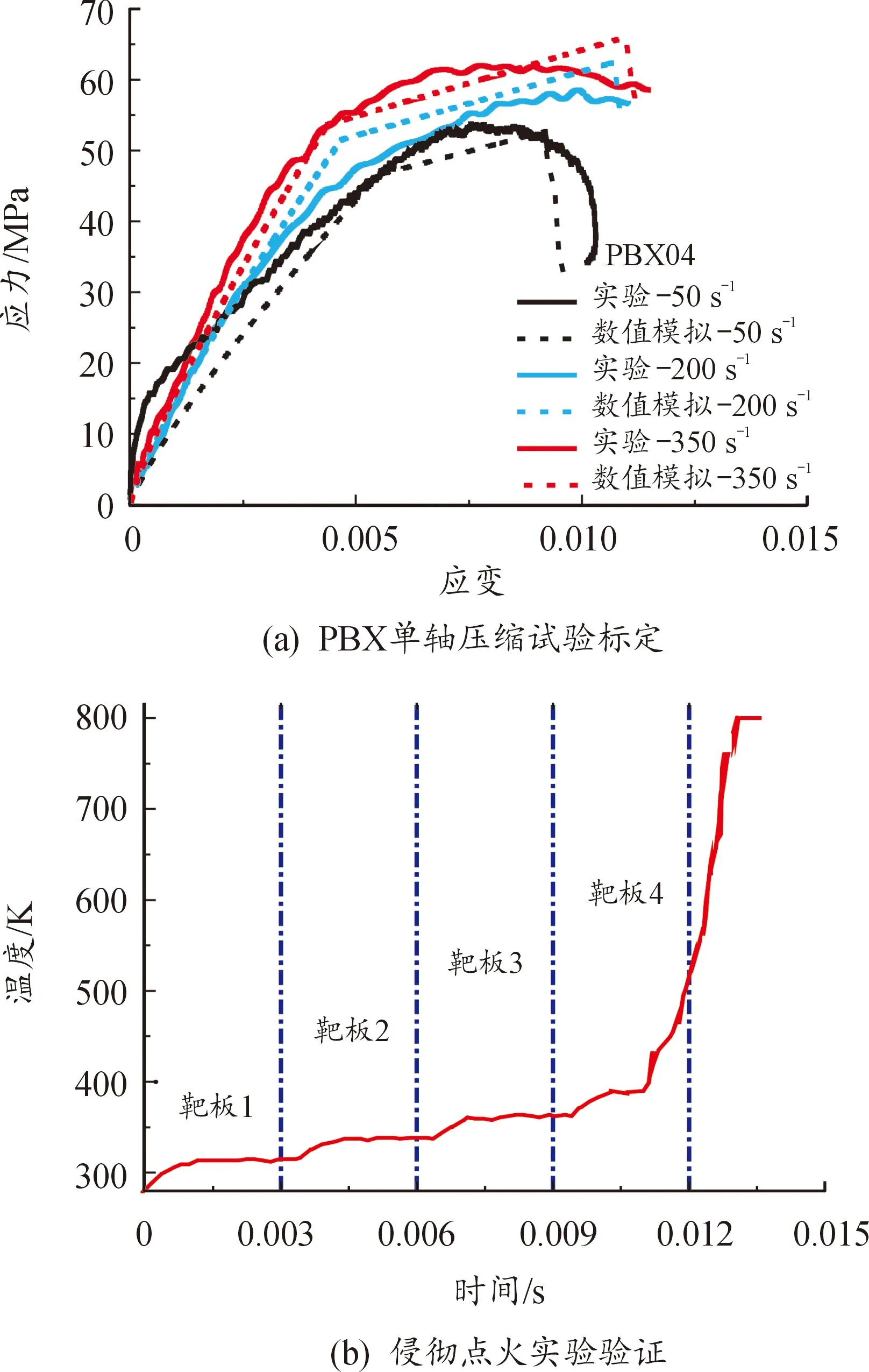

利用用户自定义材料子程序VUMAT将炸药微裂纹-微孔洞力热耦合细观模型(CMM)嵌入商用软件ABAQUS中并加以验证,模型能够较好的表征PBX在不同应变率下的变形与损伤,在战斗部侵彻多层靶板时,随着损伤和变形的累积,最终点火发生在侵彻第4层靶板[5]。模型标定与验证如图2所示。

图2 模型标定与验证

本次侵彻安定性的仿真计算中,采用1/2模型计算,壳体与装药之间的摩擦系数设为0.1。根据各部件的结构参数,建立有限元模型如图3所示。PBX04材料参数如表1所示。

表1 PBX04材料参数

续表(表1)

战斗部直径为170 mm,长度为980 mm,弹头为尖卵形,引信部分简化为和壳体采用共节点连接的后端盖。钻地弹侵彻初速度为718 m/s。混凝土靶体厚度为2.5 m,采用塑性损伤模型[18],弹体方向垂直于混凝土表面,如图3(c)所示,其中砖红色部分为主装药,材料为压装PBX-04[19],主要参数如表1所示,淡黄色部分为缓冲材料,材料为聚四氟乙烯(PTFE)[20],银色部分为壳体,材料为30CrMnSiA钢,缓冲材料与壳体均采用JC模型。

图3 含PBX-4装药的战斗部侵彻有限元模型。

2.2 主装药变形及压缩波传播情况

侵彻过程中,主装药载弹体中的压力分布云图和变形如图4所示,侵彻初期,弹体头部受到强烈的压缩波作用,与此同时,药柱在惯性作用下向弹头方向压缩,药柱尾部与弹体尾端脱开,入射压缩波于0.39 ms到达弹体尾部,0.88 ms时头部达到压力峰值,此时药柱尾部行程最大,随后药柱在弹性应变能和拉伸波的作用下恢复变形,4.7 ms时由于弹体前端穿出靶体,此时装药尾部与弹体内壁碰撞最为剧烈。

为进一步研究药柱内应力状态对损伤演化及热点温升的影响,如图4所示,沿中轴线在药柱头部、中部前端、尾部依次取3个位置输出其mises应力、裂纹损伤变量、孔洞内径等变量的时间历程曲线图。

由图5可知,从压力演化来看,相较无缓冲材料,添加缓冲材料后,侵入初期位置#2处应力峰值减弱并不明显,但从图5中可以看出,添加缓冲材料后,应力峰值由原来的220 MPa降低至141 MPa,表明缓冲材料能够起减弱战斗部前端输入应力的作用。

图4 侵彻过程典型时刻压力演化情况

图5 主装药不同位置mises应力时程曲线

不同时刻主装药塑性变形如图6所示。在整个侵彻过程中,无缓冲结构战斗部尾端分离最大距离为dmax=9.38 mm;PTFE缓冲结构战斗部由于头部缓冲层压缩程度更大,分离距离dmax=9.53 mm,表明此时药柱压缩到极限,此时装药前端位置1处应力达到极值分别为161 MPa和108 MPa,随后开始药柱开始回弹,随后主装药的压缩与反弹交替发生,在最后一次回弹时,弹头穿出靶体时尾部碰撞最为严重,应力迅速升高,峰值均在70 MPa左右。

图6 不同时刻主装药塑性变形

添加缓冲材料后,主装药头部的应力集中得到了明显改善,应力集中会导致能量的聚积,从而导致主装药发生不可逆的塑性变形。从图6中可以明显看出,添加缓冲材料后,主装药的塑性变形在整个空间中分布的更加均匀,说明缓冲材料可以从减少结构内部的能量局部化进而影响战斗部在侵彻过程中的安定性。

2.3 微缺陷损伤情况

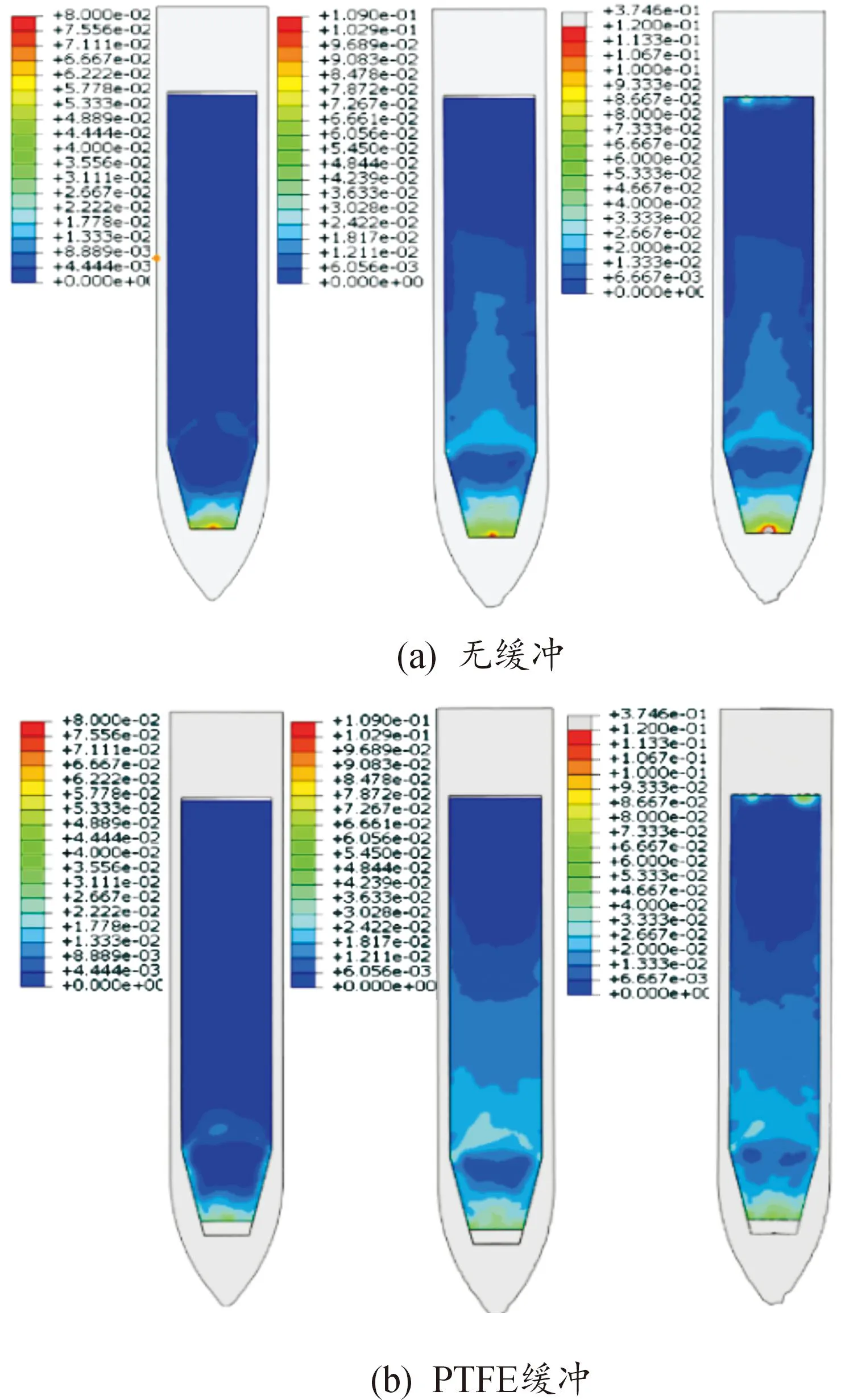

侵彻过程中,装药头部最先出现微裂纹损伤和孔洞坍塌并不断扩展,损伤演化情况与压缩波传播路径一致,同时装药侧面由于摩擦作用也出现了相应的微裂纹损伤,装药尾部裂纹和孔洞损伤出现在穿出靶体阶段。弹体不同时刻裂纹损伤及孔洞内径分布对比如图7所示。

由于裂纹扩展损伤主要受拉伸和剪切状态影响,由图7可得,入射压缩波刚到达位置#2直至1.5 ms时刻,位置#2处并未发生明显的微裂纹损伤,原因是对于位置#2处,该区域在侵彻初期一直处于压缩状态,此区域为三向受压的应力集中状态,对应区域中微裂纹处于摩擦自锁状态,故而微裂纹不会发生扩展损伤;而头部与中部的裂纹处于剪切状态,微裂纹能量释放达到临界值,导致微裂纹的扩展与损伤累积。

微孔洞随着压缩波传播而发生坍塌,如图7中孔洞内径云图所示,由于在位置#2处产生应力集中,故而位置#2处的孔洞压塌情况最为严重,并经历了多次损伤;4.6 ms时刻,尾部由于弹性碰撞导致孔洞压塌,4.6 ms时刻后,未添加缓冲材料与添加缓冲材料时整个弹体区域内孔洞内径最小分别为1.71 mm和1.55 mm。

图7 不同时刻主装药中微裂纹损伤与孔洞内径分布

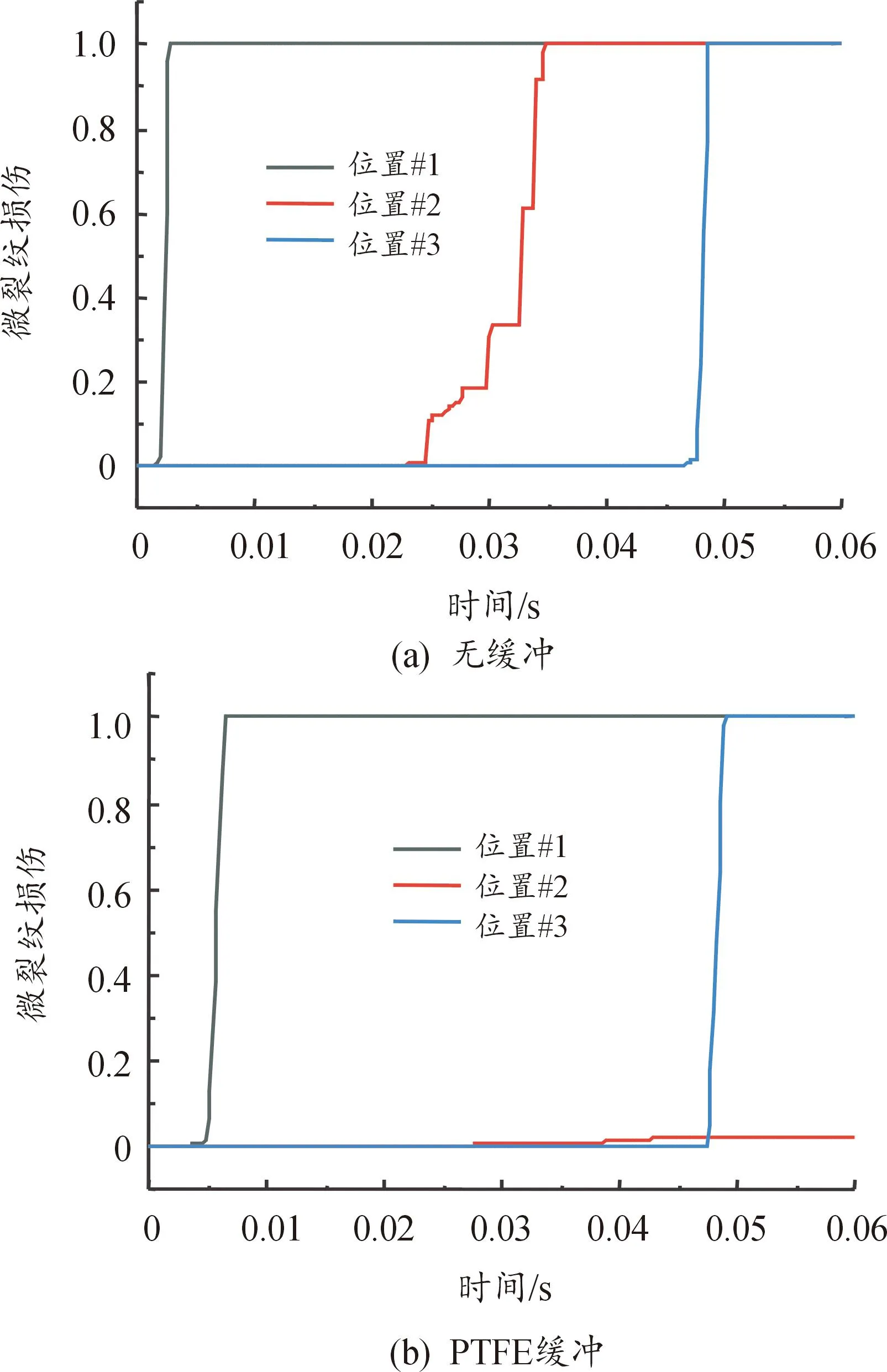

主装药不同位置裂纹损伤时程曲线如图8所示,添加缓冲材料后,整体裂纹损伤区域减少,由图8(a)、图8(b)对比可得,装药前端位置#1处裂纹损伤起始时间由原来的0.2 ms后延至0.5 ms,添加缓冲材料后位置#2处无明显裂纹损伤,表明添加缓冲材料能有效地降低微裂纹的产生与扩展。

图8 主装药不同位置裂纹损伤时程曲线

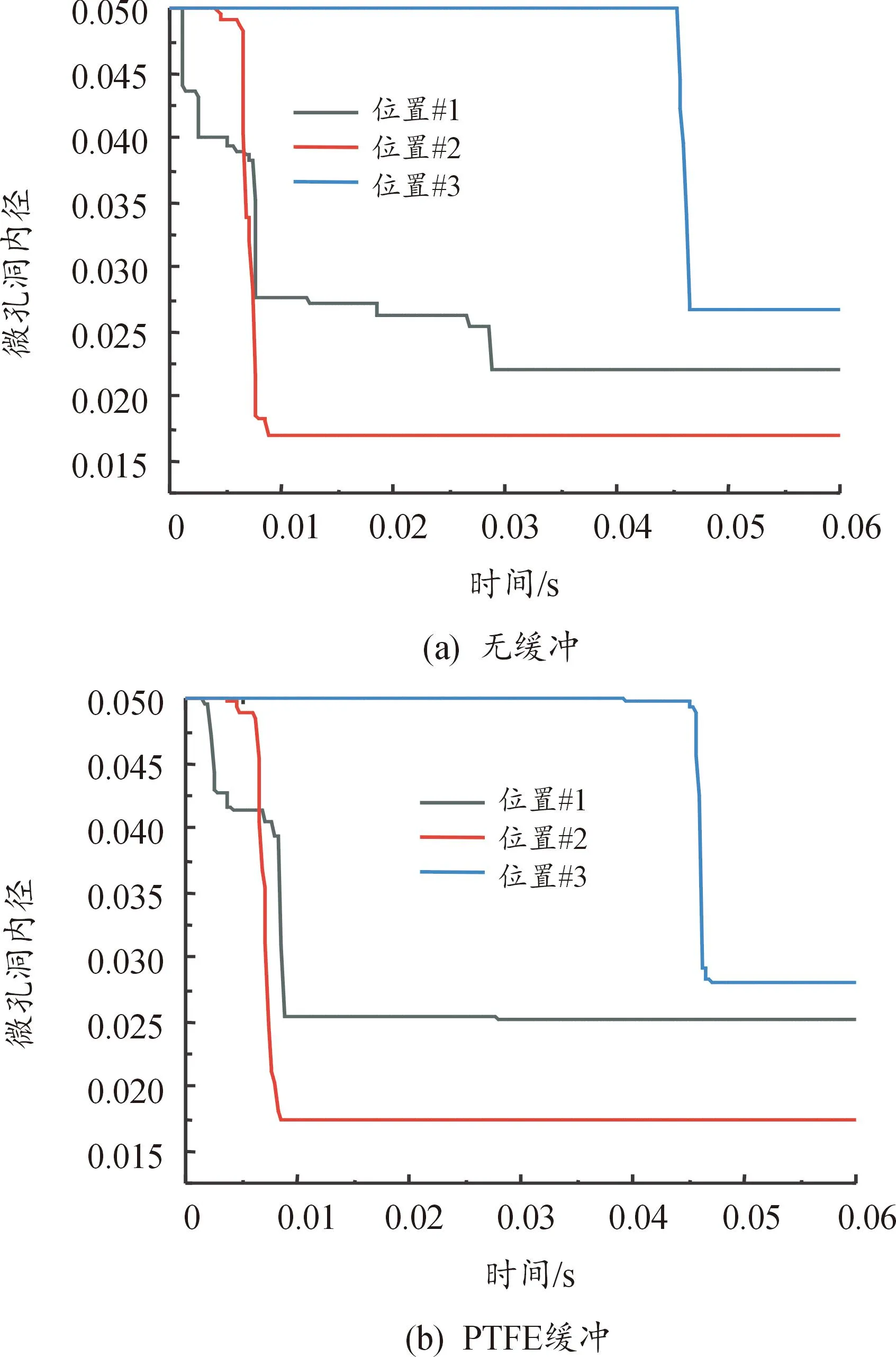

主装药不同位置孔洞内径时程曲线如图9所示。由图9(a)、图9(b)可得,添加缓冲材料后,微孔洞的损伤起始时间并未发生明显改变;但有效地降低了主装药前端位置#1处孔洞坍塌损伤,最终该位置处孔洞内径为2.5 mm。未添加缓冲材料装药头部孔洞内径为2.24 mm。表明缓冲材料在材料的反复加卸载中能起到较好的防护作用。

图9 主装药不同位置孔洞内径时程曲线

2.4 温升情况分析

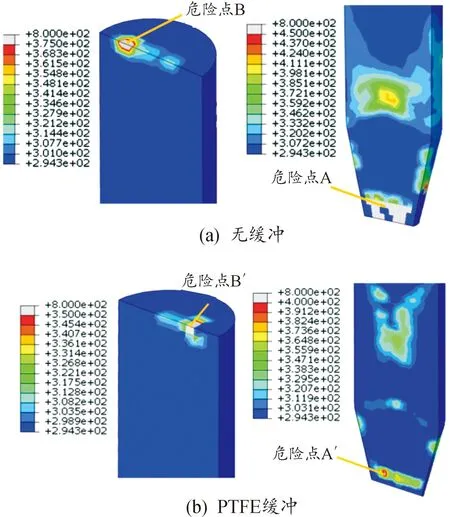

取侵彻过程中装药头部与尾部危险点A、B,对比研究PBX多类能量耗散机制的材料宏观温升特性及微缺陷附近非均匀局部温升特性,可得到不同温升机制在战斗部侵彻安定性的贡献及该热点形成受到缓冲材料的影响。主装药前后段温度分布如图10所示,图11、图12为侵彻过程中单元内部3种生热机制引起的温升。

图10 主装药前后段温度分布云图

由图10可知,添加缓冲材料后,在整个侵彻过程中,相较未添加缓冲材料的战斗部结构,装药前端达到危险温度(800 K)的单元数目由原来的124个降低至10个。

图11 无缓冲主装药危险点微缺陷损伤及温升曲线

图12 PTFE缓冲主装药危险点微缺陷损伤及温升曲线

裂纹温升主要集中在头部和尾部,中部裂纹处于剪切张开状态,虽然裂纹扩展但并不会引起摩擦温升,由图11(a)可得头部裂纹的扩展几乎与温升同时进行,主要发生在侵彻初期的第一次压缩阶段 ,尾部裂纹的扩展发生在弹体穿出阶段,且扩展速率和温升速率都要高于头部,裂纹尺寸的增长加快了裂纹表面滑移速率,进一步导致裂纹摩擦热的产生,二者峰值都达到了800 K;图11(b)中孔洞温升主要来自于主装药中的孔洞坍塌,总体影响较低,其头部和尾部峰值分别为337 K和332 K,同时由于热点密度较小产生的湮灭现象,其热量以热传导的方式流向周围区域导致温升曲线的降低;宏观体温升曲线与侵彻过程中的有效塑性功密切相关,呈单调上升状,头部宏观体温升较高,峰值达到了380 K,而尾部体温升仅为297 K,可忽略不计。

由图12可知,添加缓冲材料后,头部孔洞温升峰值由原来的337 K降低至314 K,尾部孔洞温升峰值不变,并且有效降低了侵彻过程中的孔洞坍塌与温升;由于添加缓冲材料有效的减少了主装药头部的塑性变形及应力集中,头单元的宏观体温升下降幅度最大,由380 K降低至304 K。

3 结论

1) 仿真结果表明,侵彻过程中压力与应力极值均出现在装药头部,整个侵彻过程中装药经历了多次压缩-反弹过程,多次碰撞使得装药头部和尾部的能量聚集,进而形成热点,在战斗部设计时应加以防护。

2) 缓冲材料能明显改善装药在侵彻过程中的能量分布与应力集中情况,使得主装药上的应力峰值由220 MPa降低至141 MPa,降低约35%,能有效降低装药侵彻过程中危险点的塑性变形,从而降低发生意外点火的可能。

3) 在添加缓冲材料后,装药前端的损伤减少,与缓冲材料直接接触位置初始损伤时间由0.2 ms延至0.5 ms,定常侵彻阶段的裂纹损伤与孔洞损伤范围也明显减少,说明添加缓冲材料能有效降低由于反复加卸载对装药造成的损伤。

4) 通过计算可知,718 m/s速度侵彻混凝土靶板条件下,裂纹摩擦温升为战斗部装药主导的温升机制;添加缓冲材料后,虽然对裂纹摩擦温升无明显影响,但降低了裂纹的扩展与危险热点密度(危险热点单元数);同时由于减少了装药头部的应力集中与、塑性变形,装药头部的孔洞坍塌温升由337 K降低至314 K;宏观体温升由380 K降低至304 K。