运输顺槽深孔爆破断顶卸压护巷技术研究

张 杰 李开贤 陈 勇

(兖矿能源集团股份有限公司济宁二号煤矿,山东 济宁 272000)

随着煤炭开采的深入,深部巷道周围的原位应力一般都非常大且复杂[1-3]。究其原因,不仅是高垂直应力的影响,水平应力也会影响巷道的稳定性。巷道支护非常关键,但不是确保安全的长期策略,因为采矿应力不断增加且复杂。随着卸压要求和安全标准的提高,注水、钻孔、水力压裂和开挖卸压巷道等传统卸压技术通常会带来繁重的工作量和高昂的成本。由于深部开采环境应力较大,岩石具有整体性好、强度高的特点,在煤层顶部会形成又厚又硬的顶板。在煤矿开采过程中,巷道和工作面的高强度矿压一直是影响平均煤炭产量的关键因素[4]。切顶卸压技术可有效控制巷道顶板岩层的连续性和稳定性,降低动压影响范围。该文针对济宁二号煤矿93下11-2 工作面运输顺槽在采动影响下巷道围岩变形较大、影响正常安全使用的现状,提出了采用深孔爆破断顶卸压护巷技术进行侧向预裂,以确保93下11-2 运输顺槽的稳定性,研究成果为类似条件下的巷道变形控制提供了科学依据。

1 工程概况

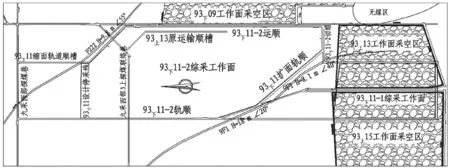

93下11-2 工作面位于九采区西部,北侧距九采西部探煤巷约251 m,南侧东部为冲刷无煤变薄区,南侧西部为93下11-1 工作面,南侧上方为93上13、93上15 工作面采空区,西侧为设计的93下12、93下13 工作面,东侧为93下09 工作面采空区,工作面上方有93上13 原运输顺槽和九采西部3上探煤巷。工作面标高-701.9~-748.3 m,地面标高+33.34~+42.80 m。工作面回采前期随采随加支架进行扩面生产,后期轨、运顺设备互换随采随减支架进行缩面生产。工作面长94.3~370.8 m,推进长度975~977 m。煤3下内生裂隙发育,煤层倾角1°~6°,工作面煤厚2.4~4.9 m,平均3.3 m,普氏系数f一般在1.91 左右,为软~中等硬度煤层。93下11-2 工作面位置关系如图1。

图1 93下11-2 工作面位置关系图

93下11-2 工作面运输顺槽沿煤层底板掘进,由于受93下11-2 工作面采动影响,93下11-2 运输顺槽顶底板和两帮出现严重的变形,巷道顶底板最大移近量达750 mm,同时巷道顶板锚索支护材料出现破断的现象。

2 深孔爆破切顶卸压技术原理与方案

2.1 切顶卸压技术原理

当坚硬顶板悬露的面积较大,难以发生垮落时,采用爆破的方法可以致使顶板岩层破断,让顶板一部分岩层先垮落到采空区。该部分岩层的垮落并不能形成较大的冲击,同时可在采空区内形成具有一定厚度的垫层,既可以减小顶板的悬露面积,还可以避免顶板在短时间大范围出现垮落造成强大冲击,有效防治煤矿煤岩动力灾害[5-7]。

深孔预裂爆破切顶卸压是在钻孔底部集中装药爆破,释放煤岩积聚的弹性能量,还可以产生松动区,缓解巷道附近的应力集中。合理的爆破参数可促进煤岩破碎程度和范围,加强卸压程度和调峰深度,适用于较宽的应力边界。

工作面开采时,工作面开采影响范围内的巷道断面变形速度快,控制难度大。为了尽可能减小开采应力对周围巷道的影响,设计了深孔爆破切顶作业。通过提前切割顶板,工作面与巷道顶板之间的连续结构被切断,从而阻碍了采矿引起的应力传递,巷道围岩应力环境得到了改善,保证巷道的稳定性[8-9]。

2.2 深孔爆破断顶卸压方案

2.2.1 爆破切顶高度

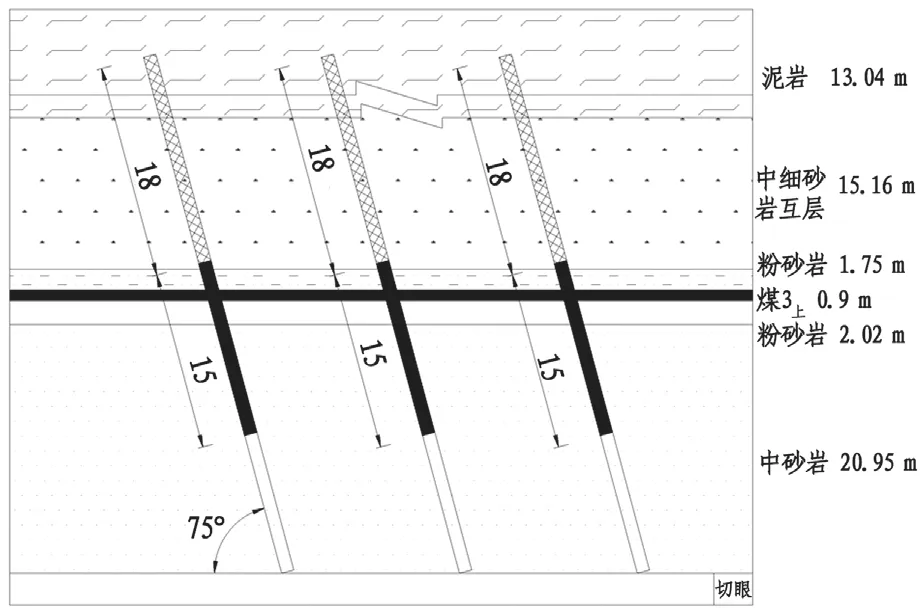

根据93下11-2 工作面顶板岩层情况,上覆岩层从下至上分别为泥岩(平均厚度为13.04 m)、中细砂岩互层(平均厚度为15.16 m)、粉砂岩(平均厚度为1.75 m)、煤层(平均厚度为0.9 m)、粉砂岩(平均厚度为2.02 m)、中砂岩(平均厚度为20.95 m)。93下11-2 工作面上覆岩层深孔预裂爆破需要处理的岩层为上覆的中砂岩和中细砂岩互层。为了保证停采线位置处的顶板软化,爆破高度45 m。

2.2.2 爆破切顶角度

实体煤上方的断裂体A 和采空区内的断裂体B发生摩擦而形成平衡体,二者产生滑移失稳的条件:

(Tcosθ-Rsinθ)tanφ≤Rcosθ+Tsinθ(1)

式中:T、R分别为断裂体B所受的水平应力、剪切力,kN;θ为切顶的角度,(°);φ为A与B间的摩擦角,取值32.5°。

式中:q为断裂体B 所受的均布载荷,kN;l为B 的长度,取值21 m;H为老顶的厚度,取值6.6 m,ΔH为断裂体B 的下沉量,取值3.3 m。

联立(1)(2)式可得:

计算可得θ=15°,切顶的仰角为90° -15°=75°。

2.2.3 钻孔间距

在深孔预裂爆破时,由爆破后岩体的破碎程度可以划分为破碎区、裂隙区以及震动区。在裂隙区范围的岩体受剪切破坏,径向裂隙较为发育,而切顶卸压可以通过爆裂隙的贯通从而形成弱面。所以,把爆破的影响范围控制在裂隙区可以起到切顶的效果。裂隙区的半径可由以下公式计算:

式中:b为侧向应力系数;α=2-b;σcd为单轴抗压强度,取60.0 MPa;σtd为单轴抗拉强度,取1.5 MPa;ρ0为炸药密度,取1400 kg/m3;Dv为炸药爆速,取3000 m/s;η为爆炸物绝热系数,取6.1;n为炸药与孔壁接触时的压力增大系数,取3.3;μd为泊松比,取0.25;le为轴向装药系数,取1.0;Kp为装药不耦合系数,取1.8;rd为炮孔半径,取30 mm。

将以上参数代入(4)式可以得出钻孔裂隙区的半径为7.5 m。本方案选择隔孔装药方式,即相邻爆破孔之间设置自由孔,钻孔间距15 m。

2.2.4 钻孔布置

1)走向钻孔

93下11-2 运顺自93下11-2 切眼开始向外,面向回采方向,沿巷道走向施工64 个走向钻孔,每组1 个钻孔,钻孔间距15 m,孔深45 m,直径75 mm,与顶板呈75°,靠近非采帮。设计每孔装药18 m,装药量59.4 kg,封孔长度15 m。如图2。

图2 93下11-2 运顺走向钻孔三视图(m)

2)强化断顶方案

93下11-2 运顺距切眼50~150 m 区域(进出93下09 采空区前后100 m 区域),面向切眼方向与巷道走向呈15°偏向非采帮施工7 组走向钻孔,每组布置3 个钻孔,呈扇形布置,组内钻孔间距0.5~1 m,组间距15 m,钻孔距非采帮1~1.5 m,与顶板分别呈75°、65°、55°,孔深分别为40 m、30 m、24 m,直径75 mm,装药长度分别为13 m、10 m、8 m,装药量分别为42.9 kg、33 kg、26.4 kg,封孔长度分别为15 m、10 m、8 m。如图3。

图3 93下11-2运顺煤柱区域扇形顶板爆破钻孔三视图(m)

2.2.5 切顶卸压深孔爆破施工工艺

采用ZDY3500LP 型煤矿用履带式全液压坑道钻机施工钻孔,使用Ф75 mm 钻头配合Ф50 mm×1000 mm 钻杆钻进,钻孔施工时采用湿式打眼进行水力排渣。

检查瓦斯浓度:装药前、放炮前检查放炮地点前后20 m 范围内的瓦斯浓度。当瓦斯浓度超过1%时,严禁装药放炮。若钻孔内CH4浓度大于0.5%时,则该孔不再装药起爆并对钻孔使用封孔剂或黄泥进行全程封堵。

1)探孔:使用可延接的炮杆探孔,若因孔内堵塞导致探孔深度达不到75%时,不再爆破;若验孔未至孔底但大于75%时,重新调整装药量后进行爆破作业。

2)装药:

① 装药方式采用炮杆将药柱缓慢送至孔底,每次将不大于6 节药柱装入爆破孔内,孔深45 m 装入14 节药柱,40 m 装入13 节药柱,孔深30 m 装入10 节药柱,孔深24 m 装入8 节药柱。

② 每次在最后一节药柱最外端300 mm 处,采用十字交叉法制成倒刺,防止在装药过程中药柱下滑或从孔内掉出。

③ 每次在最后一节药柱上安装2 个雷管,孔深45 m、40 m 雷管数量为6 发,孔深30 m 雷管数量为4 发,孔深24 m 雷管数量为4 发。接线采用孔内并联,孔间串联,装药方式采用正向装药。将脚线引出药柱使用专用花线连接延长后顺爆破孔孔壁引到孔口外面。

④ 装完药后,雷管连接线及时扭接成短路。

为了防止爆破过程中出现残炮和拒爆现象,采用外径为50 mm、长度2000 mm 的凹槽爆破筒装填炸药,雷管脚线可以在凹槽的保护下不被拉断,确保雷管的完好。爆破炸药选用安全系数大于三级的煤矿许用含水炸药,炸药的直径为32 mm,长200 mm。采用直径63 mm、每节长600 mm 的黄土封泥袋进行封孔。

3)封孔:封孔材料为GC-SFk 系列速凝封孔材料。

① 根据设计深度设置封孔器长度;

② 检查钻孔无问题后将封孔器送入钻孔内,连接注浆泵和注浆管;

③ 速凝封孔材料按水灰质量比1:1 进行配比,并且搅拌均匀,将浆液缓慢注入囊袋中,注浆过程中不停地搅拌;

④ 观察注浆压力表,压力达到1.5 MPa 后关闭注浆泵和止浆阀门;

⑤ 换注浆孔注浆或结束注浆,用清水清洗搅拌桶和注浆泵。

4)联线:联线方式为单个爆破孔内并联,孔与孔之间串联。每次起爆1 组爆破孔,每组爆破孔的雷管脚线连接到一根爆破母线上。由爆破工本人联母线,连接起爆器母线的一端起爆前后必须始终是短接的。

5)起爆:经检查无误,采用FD200XS-B 型发爆器起爆。放炮员在距爆破孔不小于300 m 处进行起爆,警戒地点、放炮员起爆地点的顶帮必须支护良好,无任何支护失效迹象,警戒距离不小于300 m。

6)施工工艺:敲帮问顶→施工顶板爆破钻孔→检查瓦斯浓度、检查钻孔内气体情况、炮眼装药→检查瓦斯→爆破→检查瓦斯通风30 min。

3 工业性试验

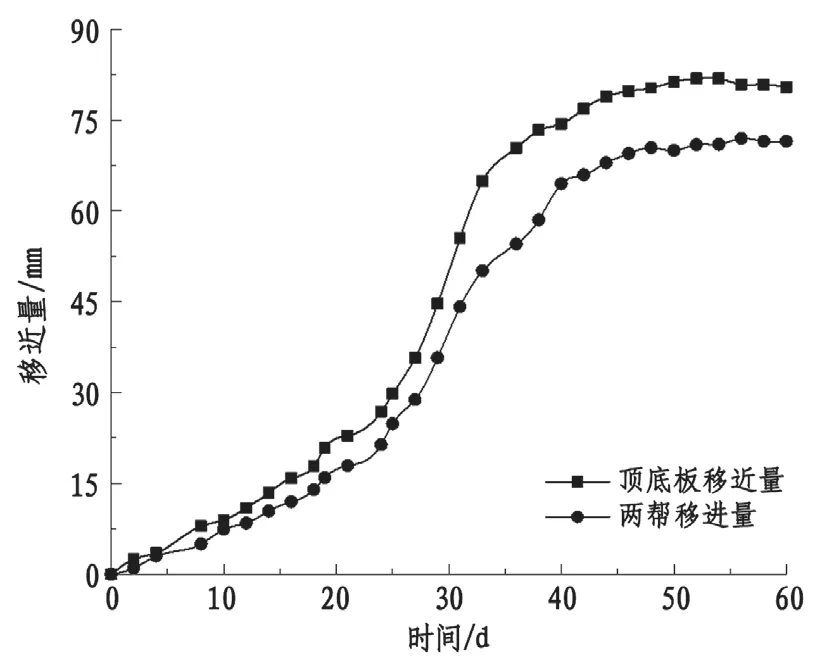

根据爆破顶板切割技术方案,进行现场工业试验。93下11-2 运输顺槽采用深孔爆破切顶卸压后,在末采工作面距离停采线50 m 的位置采用十字布点法对巷道断面进行巷道围岩变形监测,监测时间为60 d,监测结果如图4。

图4 围岩变形监测曲线图

从图4 中可以看出,巷道两帮及顶板变形呈非线性增长。在0~35 d 内,巷道两帮变形从0 增加到约66 mm,顶底板变形从0 增加到约79 mm。随后,巷道围岩变形逐渐趋于稳定。总的来说,采用爆破切顶卸压技术后,巷道围岩变形较小且可基本保持稳定状态,巷道围岩控制效果较好,满足巷道正常使用的要求,有效保护了巷道围岩的稳定性。

4 结论

1)由于93下11-2 工作面采动的影响,93下11-2运输顺槽出现严重的变形破坏,提出了深孔爆破切顶卸压技术。通过理论计算,确定了爆破切顶高度为45 m,切顶角度为15°,并对钻孔布置进行了合理设计。

2)通过现场实施深孔爆破切顶卸压技术后,巷道顶底板变形约80.5 mm,两帮移近量约71.8 mm,巷道围岩变形得到有效控制,表明深孔爆破切顶卸压技术的适用性。