滑动构造区三软强变形煤层巷道变形破坏规律研究

崔正庭

(登封市仟祥煤业有限责任公司,河南 登封 452470)

滑动构造区三软煤层工作面上下付巷受到采动[1]等因素的影响,巷道变形剧烈,不能满足安全生产的需求。返修率达到 60%以上,巷道返修不仅费时费力,增加生产成本,而且也影响了矿井的正常采掘接替。国内此类型的研究成果相对较少,缺乏可供直接借鉴的经验。因此,开展滑动构造影响条件下的采动底板破坏范围研究,揭示“三软”煤层巷道变形破坏规律和机理[2-3],确定合理的支护方式和支护参数,不仅对告成矿区具有直接的实践价值,对发展复杂构造条件下的三软煤层支护技术也具有重要的理论意义。

1 概况

郑煤集团告成矿采用沿空留巷将21041 工作面下付巷作为21051 工作面上付巷使用,21051 下付巷埋深470 m 左右,为新掘实体煤巷道。煤层厚度2.1~7.9 m,平均4.1 m,平均倾角约11°,结构简单。二1煤层呈粉末状,疏松易碎,平均抗压强度0.9 MPa;煤层顶板极其破碎,平均抗压强度24.62 MPa,平均厚度8.56 m,岩性为泥岩、砂质泥岩和细砂岩,容易泥化;底板多为松软的砂质泥岩,一般厚 5~10 m,平均抗压强度14.47 MPa,属于典型“三软”煤岩结构层。由于滑动构造作用,岩体内节理裂隙极为发育,围岩松散破碎,整体性差,很难形成有效的承载体,导致巷道变形严重,极易产生流变。

2 21051 下付巷变形特征研究

2.1 围岩物理力学性质实验

分别测试21051 下付巷三个位置(二1 煤层、顶板、底板)煤样的力学参数,见表1。鉴于煤岩强度较低,实验仪器选用量程小、精度高的无侧限压力仪。

表1 二1 煤层顶底板岩石物理力学参数

2.2 U 型钢可缩性支架支护巷道变形破坏特征

21051 下付巷断面呈直墙半圆拱型,净断面13.0 m2,宽×高=5350 mm×3550 mm,36U 型钢棚支护,棚距600 mm。

21051 下付巷典型变形特征如图1。巷道U 型钢棚支护发生了严重变形,表现为:1)顶板下沉、底鼓及支架钻底严重,净高3.5 m 的巷道降到2 m以下,局部不足1.5 m,顶底移近量达到1.5~2.0 m。2)支架搭接部位阻力降低,顶梁和柱腿出现>1 m的相对滑移。3)巷道两侧帮脚有明显内移,巷道下宽由5 m 缩至3.5 m,两帮移近量高达1.5 m。4)大部分棚腿变成内扎角,支架背板大量折断和滑脱,显现出煤体。

图1 21051 下付巷U 型钢棚支护典型变形特征(mm)

2.3 U 型钢棚工字钢梁锚索支护巷道变形特征

21051 下付巷设计工程量1356 m,巷道采用U型钢支护(型号36#、截面积15 m²),棚距0.6 m。为提高锚索支护强度[4],用7 道工字钢联锁钢棚,如图2。

图2 21051 下付巷U 型钢棚工字钢梁锚索支护(mm)

巷道顶底和两帮移近量变化规律如图3,顶底和两帮移近速度如图4。

图3 20151 下付巷围岩收敛变形规律

图4 20151 下付巷围岩收敛变形速度

通过现场实测得到U 型钢棚工字钢梁锚索支护时巷道变形规律:

1)巷道变形主要发生于距离掘进头80 m范围内,在距离掘进头120 m 之后逐步趋于稳定。观测期间顶底移近量为460 mm,两帮移近量为280 mm。

2)巷道刚掘出10 m 内,顶底板和两帮移近速度分别为22 mm/d 和3.5 mm/d;距离掘进头40 m 时,顶底和两帮移近速度分别下降为10 mm/d 和2 mm/d;当距离掘进头120 m 后,巷道顶底移近速度降低为3~4 mm/d,两帮移近速度降低为1 mm/d。巷道围岩稳定时间较长,达到140 d 以上。

3)巷道围岩处于滑动构造破碎带,属于强流变煤岩体,采用U 型钢支护时围岩变形强烈,顶底移近量达2 m,收缩率达57%,两帮移近量达到1.5 m,收缩率为30%。采用U 型钢可缩性支架+锚网索补强支护后,巷道顶底和两帮收缩率下降为12%和5.6%,说明锚杆和锚索支护效果明显。

2.4 巷道围岩松动圈变化规律

地质雷达测试法是基于介质间的电导率、介电常数等电性差异,以高频电磁波在电性界面的反射来探测地下目标体。地质雷达天线T 由巷道表面向围岩内发射的高频电磁波,若遇到介质电性分界面就会被反射回巷道表面,被另一天线R 接收。根据介质中电磁波传播速度和接收的反射信号双程走时,便可确定围岩深部裂隙区域与较完整岩体分界面的位置和深度。

围岩裂隙面深度可按如下公式计算:

h=vt/2

式中:h为裂隙面深度,m;t为反射波的到达时间,ns;v为电磁波传播速度,m/ns。巷道围岩含水量一般较大,电磁波的平均波速约为0.1 m/ns。

雷达测试围岩松动圈原理:围岩松动圈内岩体为破裂松驰状态,地质雷达围绕巷道断面一周进行扫描时,发出的电磁波在破裂区传播时波形呈杂乱无章状态。当电磁波经过松动圈与非破坏区交界面时,必然发生较强的反射,从而可根据反射波图像特征来确定围岩松动圈破坏范围。

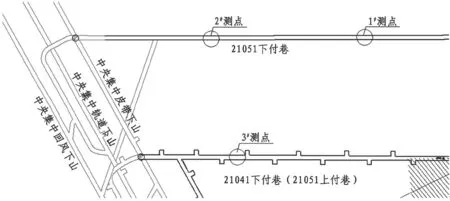

为探明21051 工作面回采巷道围岩松动圈变化规律,选用岩层探测记录仪(YTJ20 型)和地质雷达系统进行测试,共布置三个测点,如图5。按“左帮→拱顶→右帮→底板”顺序进行测试。巷道松动圈发育特征见表2。

图5 测点布置位置图

表2 21051 回采巷道松动圈发育特征

根据测试结果绘制图6 中巷道测点1、2、3 处的围岩松动圈发育形态,得出如下特征和规律:

图6 巷道围岩平衡圈发育范围(m)

1)巷道变形特征表现为显著的流变特性,巷道断面容易发生全断面收缩。

2)经过不同扩修次数的巷道,松动圈发育特征相似,即拱部裂隙发育范围最大,帮部次之,底板最小。

3)拱部围岩和左、右帮的破坏范围都在2.5 m以上,属大松动圈极不稳定围岩。

4)钻孔探测范围内,虽然裂隙具有挤压填充痕迹,但煤体结构完整,可以进行锚杆、锚索等主动支护方式施工。

2.5 矿压观测结论

2.5.1 二1 煤层构造破碎带21051 回采巷变形规律

1)巷道变形主要发生在距离掘进头80 m 范围内,距掘进头120 m 后逐步稳定。

2)U 型钢棚支护条件下,巷道顶底移近量达1500~2000 mm,收缩率达到57%;两帮移近量1500 mm,收缩率达到30%。棚腿内倾,背板折断,煤体挤出。

3)U 型钢可缩性支架+锚网索补强支护条件下,巷道顶底和两帮移近量分别为460 mm 和280 mm,较U 型钢棚支护条件下明显减小,说明锚杆和锚索支护效果明显。

2.5.2 巷道围岩松动圈

1)巷道围岩松动圈顶部最大,为3.5~5.9 m,一般为4.3 m;两帮松动圈次之,为2.5~4.3 m,平均3.0 m;底板松动圈最小,为1~1.5 m,平均1.26 m。

2)随着扩修次数增加,松动圈形态和范围基本保持不变,表现为大松动圈。

3)松动圈探测表明,巷道煤岩体结构完整,可以进行锚杆、锚索施工。

2.5.3 21051 下付巷掘进巷道采用U 型钢+工字钢梁锚索支护的变形规律

1)巷道顶底平均收敛速度0.15 mm/d,两帮收敛速度为0.06 mm/d。

2)巷道两帮移近量平均 628 mm,顶底移近量平均885 mm,巷道变形以顶底收敛变形为主,顶底移近量是两帮移近量的1.27 倍。

3)底鼓量平均540 mm,顶板下沉量345 mm,底鼓量大于顶板下沉量。

2.5.4 巷道破坏机理及支护对策

1)巷道破坏机理[5]。巷道底鼓变形将引起两帮失稳,两帮变形失控,引起顶板动压影响范围和支护失稳。巷道锚索太长,受力过大,不能适应巷道变形,易拉断;锚杆、锚索、U 型棚不能协调支护,导致巷道破坏。

2)支护失效原因。采用U 型钢支架配合锚网支护,缺乏及时支护;底板缺乏控制,加剧两帮破坏;两帮支护强度不足,加剧顶板失稳;破碎易软化围岩没有喷浆封闭。

3)支护对策。优化断面,采用反底拱提高底板稳定性;采用锚网与锚杆联合支护,加强顶板、两帮支护;喷浆防止围岩软化,形成整体联合支护。

2.5.5 三软煤层巷道支护原则

1)总原则:要充分利用平衡圈内围岩的自承载能力,支护体与围岩共同承载。

2)治顶先治帮:加强两帮支护,控制巷道等效宽度,降低顶板支护难度。

3)治帮先治底:加强底板控制,防止两帮破坏区和顶板极限平衡拱的扩大。

4)肩脚是关键:两肩支护对顶板和两帮稳定性具有重要作用,两帮脚支护对控制底鼓和防止两帮破坏具有重要作用,是形成整环支护的关键。

5)整环控制:“底板-两帮-顶板”作为一个整体系统,按照巷道围岩平衡圈的大小,进行整环支护设计。

2.5.6 二1 煤层底板三带[6]范围

1)破裂带。该带围岩裂隙发育,围岩存在透水性,呈“鱼背”型分布,最大深度 13 m。该带受采动集中应力影响,巷道维护困难,是巷道布置必须避开的区域。

2)断裂带。在此区域内围岩剪切和张拉裂隙发育,呈“马鞍形”分布。该带在工作面倾向的下侧深度达到25.3 m,工作面中部深度15.6 m,工作面上侧深度21.1 m。该带围岩裂隙发育,受到支承压力的一定影响,也不利于布置巷道。

3)原岩带。处于断裂带以外的区域,基本处于原岩应力,岩层处于原岩状态,该区域称为原岩带。在采空区下部,该区域基本处于底板深度21 m外,适于布置底板巷道。

3 结论

针对郑州煤电告成煤矿二1 煤21051 下付巷典型的“三软”煤层巷道围岩松散破碎[7]特征,研究了其变形和围岩松动圈变化规律。得出,巷道围岩两帮及顶底移近量平均达到600~950 mm,顶底最大,两帮次之,表现为四周变形,属于大变形软岩巷道。巷道围岩松动圈范围一般为顶板4.3 m,两帮3.0 m,底板1.26 m,属于大松动圈。通过合理设计锚杆锚索支护参数进行巷道支护,能够有效降低巷道顶底板移近量,取得明显效果。