大冶铁矿某氧化矿选矿试验研究

陈小霞 勾 缘

(武钢资源集团大冶铁矿有限公司)

目前,大冶铁矿选矿厂经多次扩改建工程,原矿处理能力达267万t/a(铁精矿产能110万t/a),但自产矿出矿能力不足,只有130 万t/a,严重制约了大冶铁矿铁精矿年产量,导致铁精矿生产成本高。为了充分利用选矿厂的富余产能,提高铁精矿年产量,达到节能降耗、增产创效的目的,对某氧化矿进行了选矿试验研究,以期为氧化矿的选别工艺流程和技术参数提供参考依据。

?

1 原矿性质

原矿化学多元素分析及铁物相分析结果见表1、表2。

由表1、表2 可知,该氧化矿中有价元素为铁,含 量58.91%;氧化铁含量41.97%,占全铁的71.24%,磁性铁含量3.93%,占全铁的6.67%。

2 试验结果与讨论

2.1 相对可磨度试验

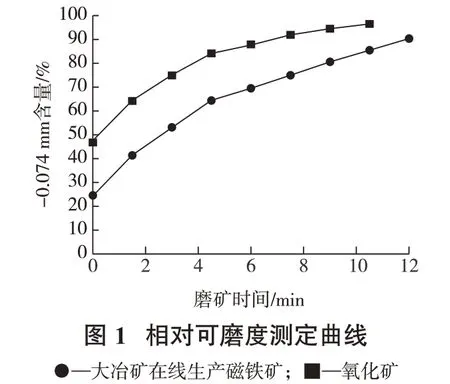

相对可磨度系数[1]是描述物料磨矿性能的一个参数,通常用于评价矿石的磨矿特性,是指物料在一定条件下相对于标准矿石的磨矿难易程度。为了便于选别该氧化矿,在试验室开展相对可磨度试验(推荐入选细度为-0.074 mm60%),并采用目前大冶铁矿在线生产的球磨给矿作为标准样。磨矿特性曲线见图1。

由图1 可见,该氧化矿原矿粒度较细,原矿细度-0.074 mm47.52%,经3 min 的磨矿,细度可达到-0.074 mm75.12%,说明该矿易磨,作业时使用一段磨矿铁精矿粒度就能达到生产要求。

矿石相对可磨度系数K为

式中,T氧为氧化矿磨矿至-0.074 mm60%所需的磨矿时间,min;T磁为大冶铁矿在线生产磁铁矿与氧化矿在同等入磨粒度的情况下磨至-0.074 mm60%所需的磨矿时间,min;T2为大冶铁矿在线生产磁铁矿样磨至-0.074 mm47.52%所需的磨矿时间,min;T3为大冶铁矿在线生产磁铁矿样磨至-0.074 mm60%所需的磨矿时间,min。

由计算得出,该矿石可磨度系数为0.548,进一步验证了该氧化矿比目前大冶铁矿生产的矿石更易磨。

2.2 磨矿细度试验

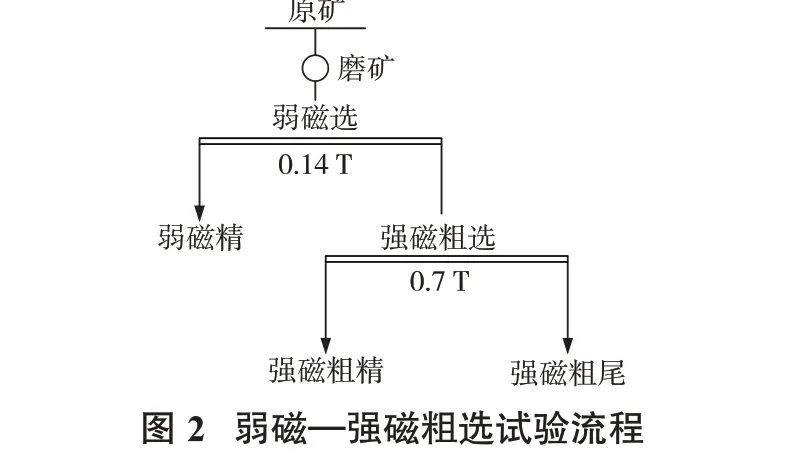

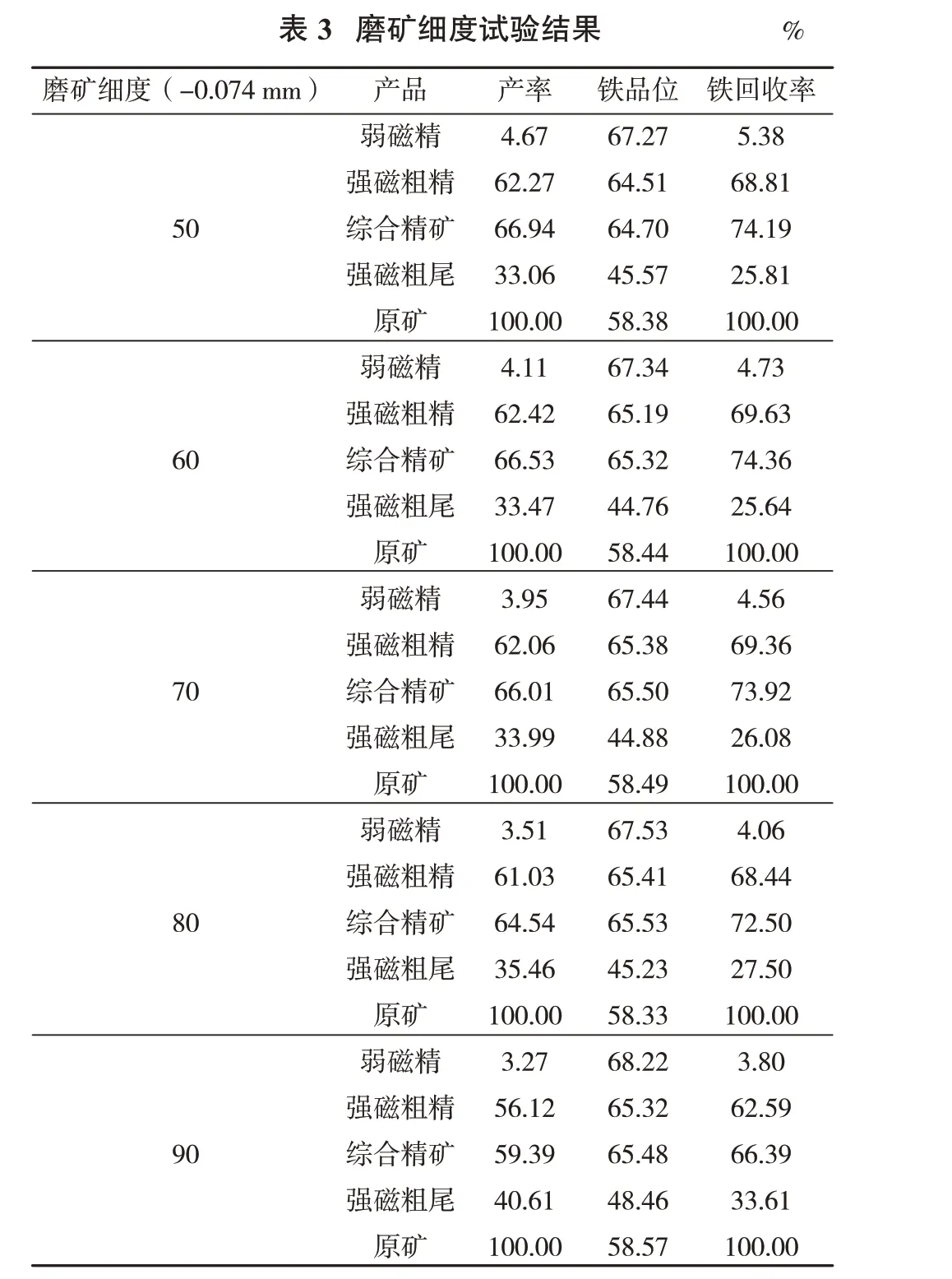

由于该氧化矿以赤褐铁矿为主,含有一定比例的磁性铁,铜、硫品位较低,无需进行浮选,故采用先弱磁后强磁的选别工艺,对该矿物进行磁选试验。在弱磁选磁感应强度0.14 T、强磁粗选磁感应强度0.7 T 的条件下进行磨矿细度试验[2],试验流程见图2,试验结果见表3。

由表3可知,随着磨矿细度的增加,精矿铁品位变化不大,铁回收率明显降低;当磨矿细度为-0.074 mm60%时,铁回收率最高,故选择磨矿细度-0.074 mm60%。

?

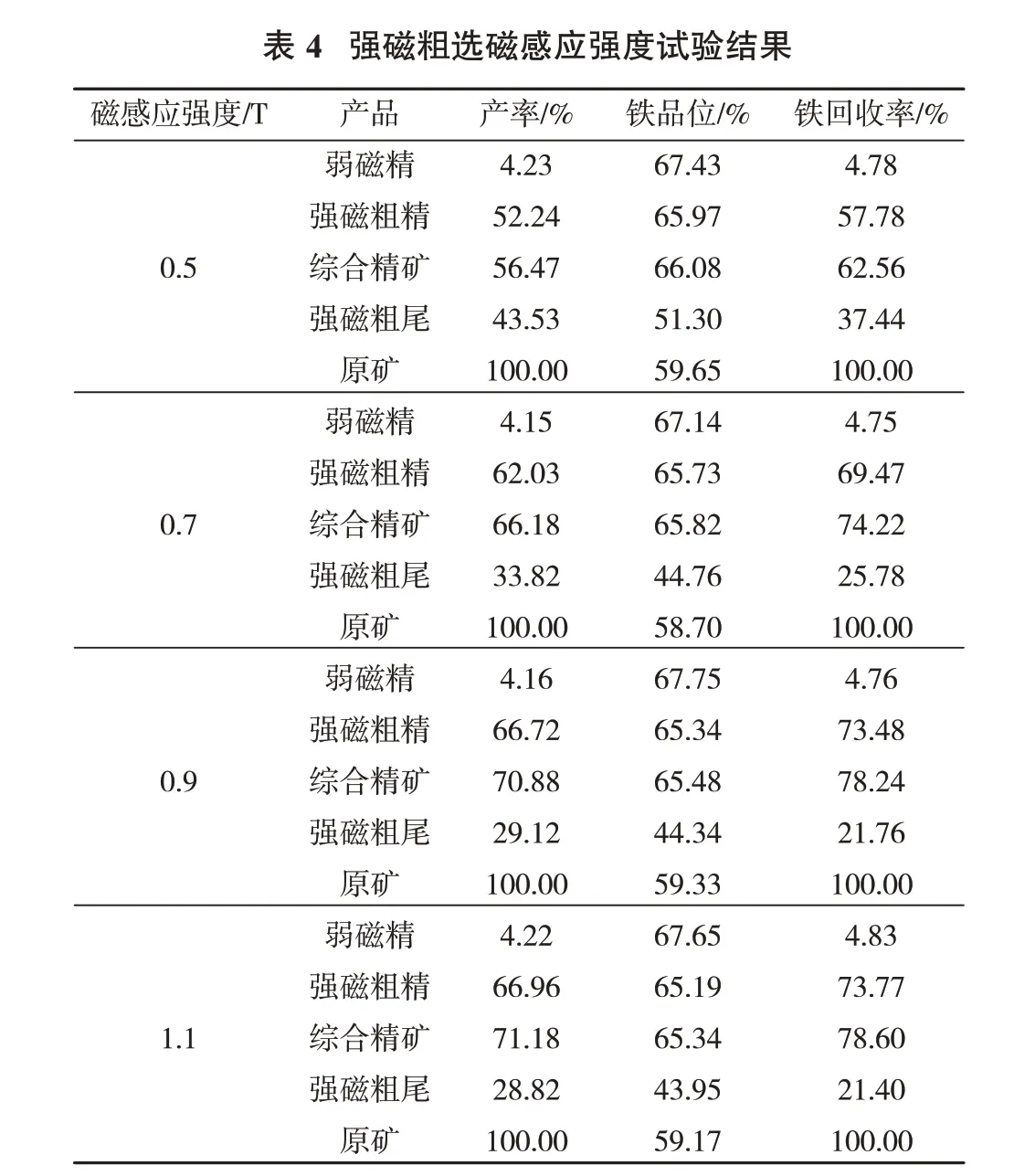

2.3 强磁粗选磁感应强度试验

在磨矿细度-0.074 mm60%、弱磁选磁感应强度0.14 T的条件下,进行强磁粗选磁感应强度试验[3],试验流程见图2,试验结果见表4。

由表4可知,随着磁感应强度升高,综合精矿铁品位降低,但降低幅度不大,均高于65.00%,铁回收率有较大幅度提高;当磁感应强度为0.9 T时,铁品位和铁回收率指标均较好,故强磁粗选磁感应强度选择0.9 T。

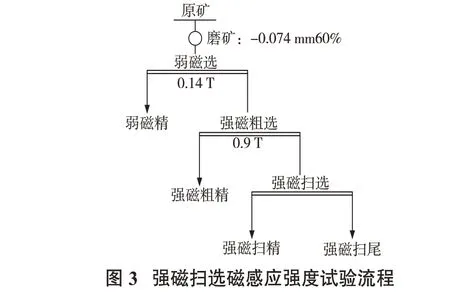

2.4 强磁扫选磁感应强度试验

在磨矿细度-0.074 mm60%、弱磁选磁感应强度0.14 T、强磁粗选磁感应强度0.9 T的条件下,进行强磁扫选磁感应强度试验,试验流程见图3,试验结果见表5。

?

?

由表5 可知,随着强磁扫选磁感应强度的增加,综合精矿铁品位降低,但降低幅度较小,均高于64.00%,铁回收率有所提高,提高幅度不大;为了尽可能提高铁回收率,强磁扫选磁感应强度选择1.3 T。

由以上试验结果可以看出,该氧化矿采用推荐的磨矿—弱磁—1 粗1 扫强磁工艺流程[4],可以获得较为理想的产品指标。

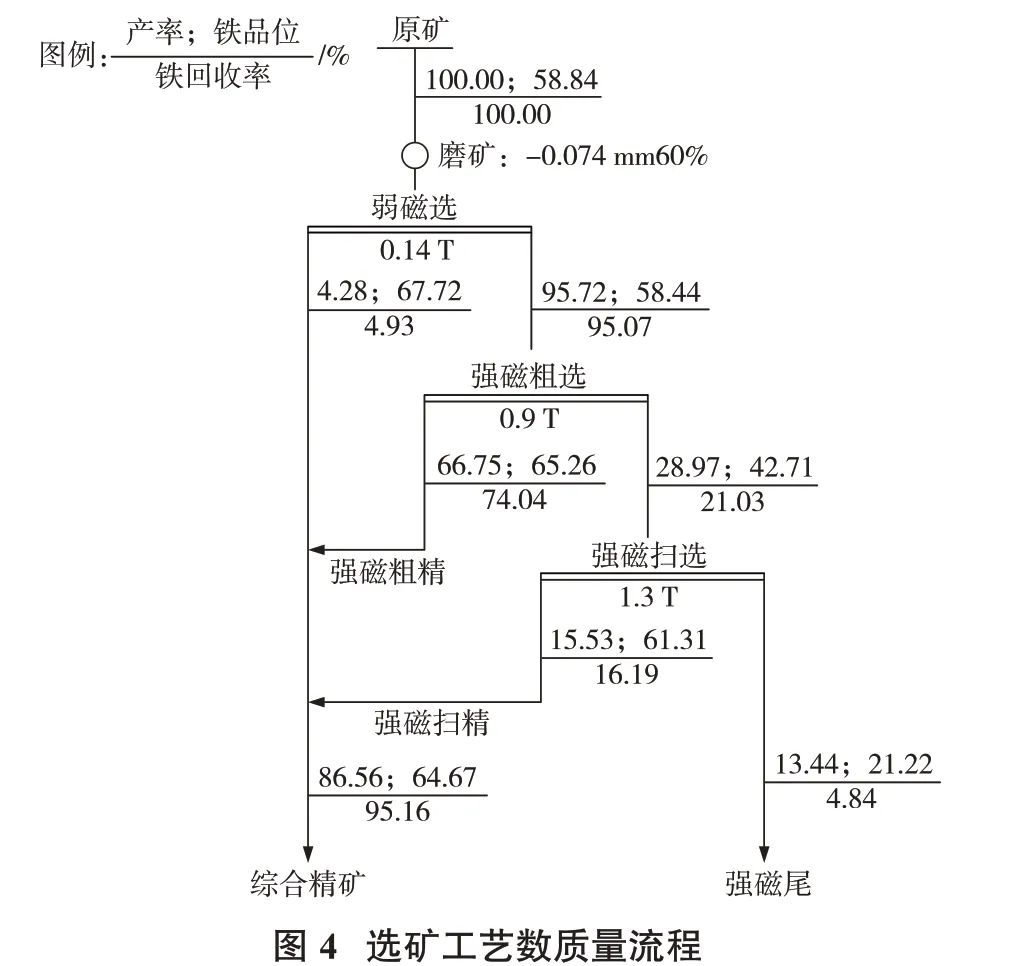

3 数质量流程计算

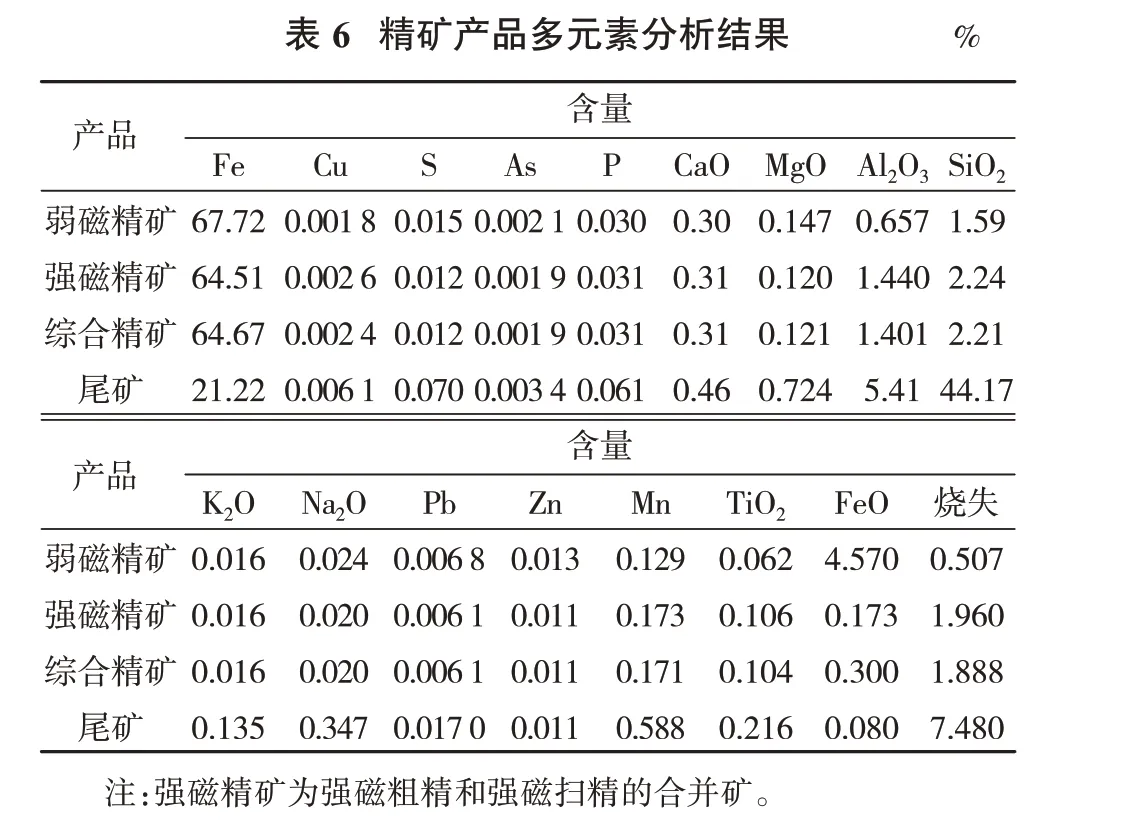

在条件试验的基础上进行数质量流程考察,工艺数质量流程见图4,精矿产品多元素分析结果见表6。

注:强磁精矿为强磁粗精和强磁扫精的合并矿。

由图4、表6 可知,采用磨矿—弱磁—1 粗1 扫强磁工艺流程[5],可获得铁品位64.67%、铁回收率95.16%的铁精矿,产品指标良好,其他元素含量均满足铁精矿质量标准。

4 结 论

(1)某氧化矿全铁品位58.91%,铁主要以赤褐铁矿的形式存在,含量41.97%,占全铁的71.24%;磁性铁含量3.93%,占全铁的6.67%。

(2)为充分利用选矿厂富余产能,解决选矿厂铁精矿产量不足的问题,采用磨矿—弱磁—1 粗1 扫强磁工艺流程,在磨矿细度-0.074 mm60%、弱磁选磁感应强度0.14 T、强磁粗选磁感应强度0.9 T、强磁扫选磁感应强度1.3 T 的条件下,获得了铁品位64.67%、铁回收率95.16%的铁精矿,产品指标良好,因此增建氧化矿生产线是提高铁精矿产量的有效途径。该技术方案能够有效解决选矿厂产能利用不足的问题,对于提高铁精矿年产量及铁矿石加工能力具有一定的指导意义。

(3)在实际生产过程中,对于铁精矿质量指标的要求可能存在变化,该研究只针对单一氧化矿进行试验,未能采用多种氧化矿分组试验,可根据不同指标要求灵活调整入选细度和作业磁感应强度,使经济效益最大化。