罗河铁矿精确化磨矿试验研究

王小玉 吴贵琴 丁开振 胡炳胜 曹 然 程从文程 俊 陈郅隆

(1.安徽马钢罗河矿业有限责任公司;2.江西理工大学资源与环境工程学院)

磨矿过程在选矿厂占有重要地位,其工作原理是借助于磨矿介质(钢球、瓷球、钢棒、砾石等)和物料本身的冲击和磨剥作用,使物料的粒度进一步变小,直至研磨成粉末[1-3]。如何充分发挥磨矿作业的作用,优化磨矿过程[4-5],一直是选矿厂长期而艰巨的任务,也是选矿工作者致力研究的重大课题[6-8]。球磨作业的效果取决于钢球,故在工业生产中,应根据矿石的性质、给料和磨矿产品的粒度特性以及其他工作条件,确定合理的球磨机装补球制度[9-11],精确化磨矿。石刚等[12]对张庄矿磨矿系统进行精确化磨矿后发现,通过精确化磨矿可以增加一段排矿细度,改善磁选指标;柳晓峰等[13]发现,通过精确化磨矿可以提升硫、钼分离效率,闭路试验可获得钼回收率93.08%的钼精矿;张祖刚等[14]针对实际生产中出现的钢球充填率不稳定的问题,使用精确化磨矿稳定了磨机充填率,提升了磨矿效果。

本文以罗河矿业一段磨矿系统为研究对象,针对一段球磨机磨矿溢流细度不足的问题,进行精确化磨矿试验研究,探究通过精确化磨矿提升球磨机磨矿效果的可行性。

1 试样及球径计算

1.1 试 样

试样为罗河矿业一段磨机给矿,经晾干后缩分制样,制成500 g 一袋供研究使用。采用环堆十字分割法取试验代表样,进行粒度筛析并化验粒级品位,筛析结果见表1。为了便于磨碎后产品的质量分析,根据磁铁矿磁选分离的共性,定义+0.15 mm 粒级为欠磨粒级,表征欠磨情况;0.023~0.150 mm 粒级为合格粒级,表征适合磁选分离的粒级;-0.023 mm粒级表示过磨粒级,表征过磨情况。

由表1 可知,试样-0.075 mm 粒级产率14.83%,过磨粒级产率为6.43%,欠磨粒级产率为76.82%,欠磨粒级铁分布率高达79.76%,说明样品偏粗难磨。因此一段磨矿作业的主要目的是降低矿石整体粒径,使欠磨粒级中的铁尽可能地单体解离。

1.2 不规则矿块力学性能测试

选取样品中8,10,15,20,25,30 mm 等具有代表性的矿粒进行压力试验,并对试验样品进行编号,不规则矿块压碎后形态见图1。

由图1 可见,矿块受压后裂纹扩展,极易沿着矿块中间裂开,或形成2 块完整的矿粒,说明矿块属脆性较强的矿物。

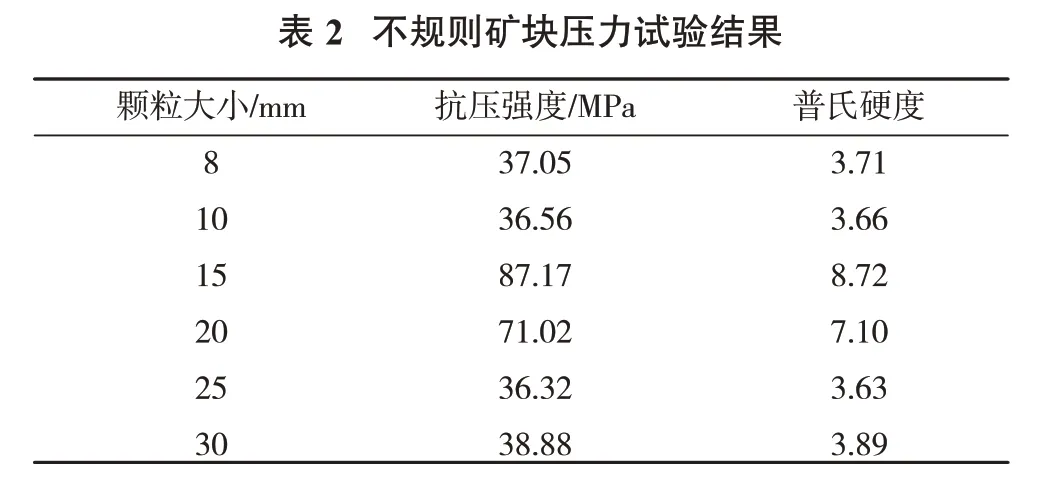

经整理,统计得出各不规则矿粒的抗压强度,结果见表2。

?

由表2可知,抗压强度不是线性变化,15~20 mm中间粒级的矿石抗压强度高,说明该粒级的矿物最难破碎。较细粒级与较粗粒级抗压强度较低,说明矿石的抗压强度与矿石尺寸并无明显关系,这种现象与矿石的嵌布特征有关,嵌布特征不同,导致矿石在破碎过程中产生裂纹的速度不同,矿石的抗压强度变化规律不服从尺寸效应。

1.3 精确化球径计算

磨矿作业中钢球的大小影响磨矿效果,钢球尺寸过大,易产生贯穿破碎;钢球尺寸过小,不但过粉碎严重,而且整体排矿粒度偏粗,导致返砂过多,形成过磨和欠磨,恶化磨矿结果。

试验采用段氏球径半理论公式计算球磨机所需球径,段氏球径半理论公式为

式中,Db为磨机在特定条件下所需的球径,cm;Kc为综合修正系数,由相应专著提供的资料确定;ϕ为磨机转速率,%;σy为矿石的抗压极限强度,σy≈100f,kg/cm2;ρe为钢球的有效密度,g/cm3,ρe=ρs-ρn,ρs为钢球密度,g/cm3,ρn为矿浆密度,g/cm3;D0为球荷“中间缩集层”直径,cm;df为95%过筛最大粒度,cm。

根据试样的粒度组成特性和段氏球径半理论公式,得出罗河铁矿试验室精确化球径ϕ40 mm、ϕ30 mm、ϕ20 mm 配比为40%∶50%∶10%,混合球径平均为33 mm。

2 条件试验结果与讨论

2.1 磨矿时间试验

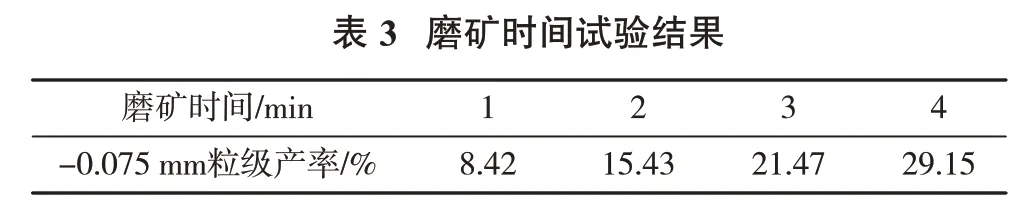

固定磨矿浓度67%,球径ϕ40 mm、ϕ30 mm、ϕ20 mm 配比为40%∶50%∶10%,混合球径平均值33 mm,介质充填率35%,在磨矿时间分别为1,2,3,4 min 的条件下进行磨矿时间试验,对磨矿产品采用标准套筛筛分法进行筛析,试验结果见表3。

?

由表3 可知,随着磨矿时间的增加,-0.075 mm粒级产率增加,变化趋势近似呈线性相关,说明预设的精确化装球制度非常理想;当磨矿时间为3 min时,-0.075 mm 粒级产率为21.47%,较为接近实际生产情况;因此,磨矿时间选择3 min。

2.2 磨矿浓度试验

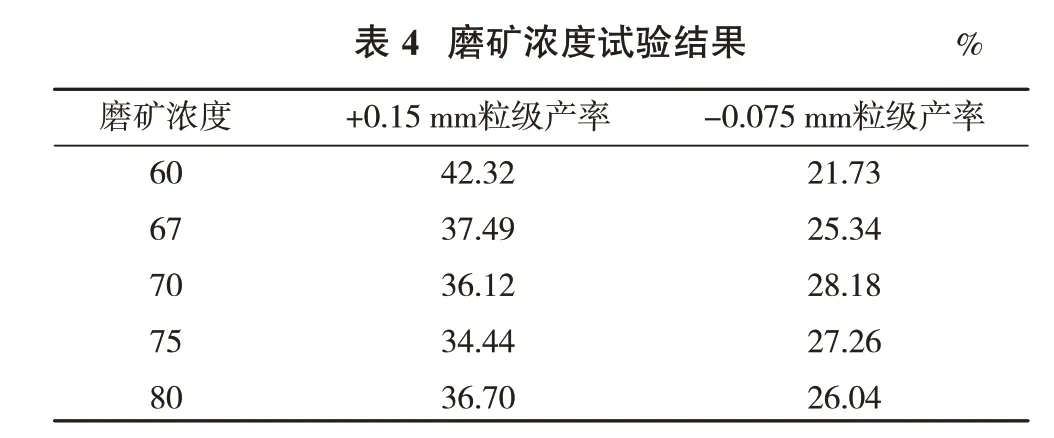

在磨矿时间试验的基础上,进行浓度分别为60%,67%,70%,75%,80%的磨矿浓度试验,试验结果见表4。

?

由表4 可知,磨矿产品中+0.15 mm 和-0.075 mm粒级产率与磨矿浓度有较大关系,磨矿浓度偏低或偏高都会影响磨矿效果。当磨矿浓度为70%时,-0.075 mm 粒级产率最高,此时矿浆流动性与黏度处于最佳状态,增加-0.075 mm 粒级产率的同时也可以减少粗颗粒的残留,降低返砂量,提高磨机处理能力,因此磨矿浓度选择70%。

2.3 钢球充填率试验

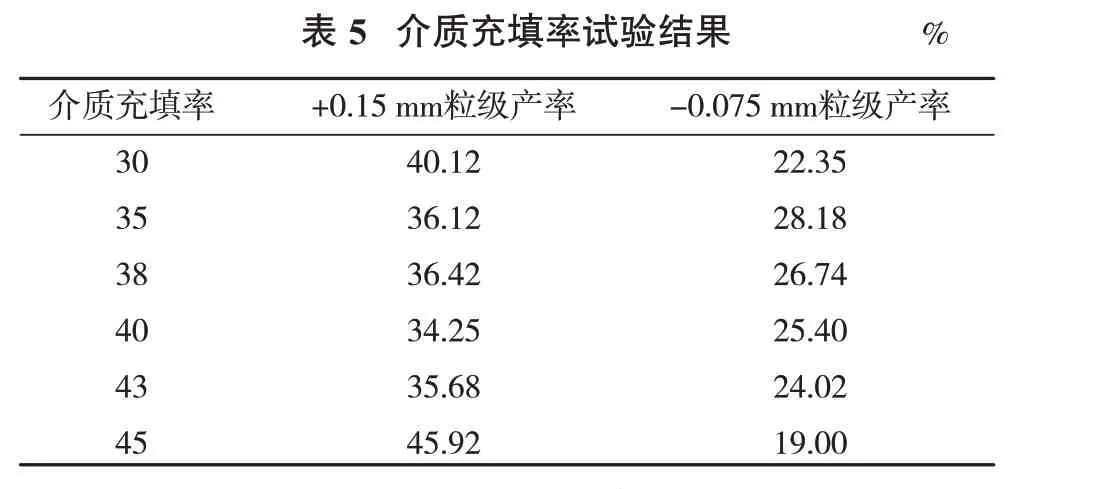

在磨矿浓度试验的基础上,选取介质充填率分别为30%,35%,38%,40%,43%,45%进行介质充填率试验,试验结果见表5。

?

由表5 可知,随着介质充填率的增加,-0.075 mm粒级产率先增加后减小,+0.15 mm 粒级产率先减小后增加。当介质充填率过低时,磨碎能力不足,钢球充填率的增加提高了矿物与钢球的碰撞几率,但当钢球充填率过高(大于40%)时,会对钢球在磨机内的抛落运动造成阻碍,降低磨矿效率。当介质充填率为35%时,-0.075 mm 粒级产率最高,+0.15 mm 粒级产率也较低,且高充填率下磨矿钢耗与能耗较大,增加生产成本,因此充填率选择35%。

2.4 装球制度试验

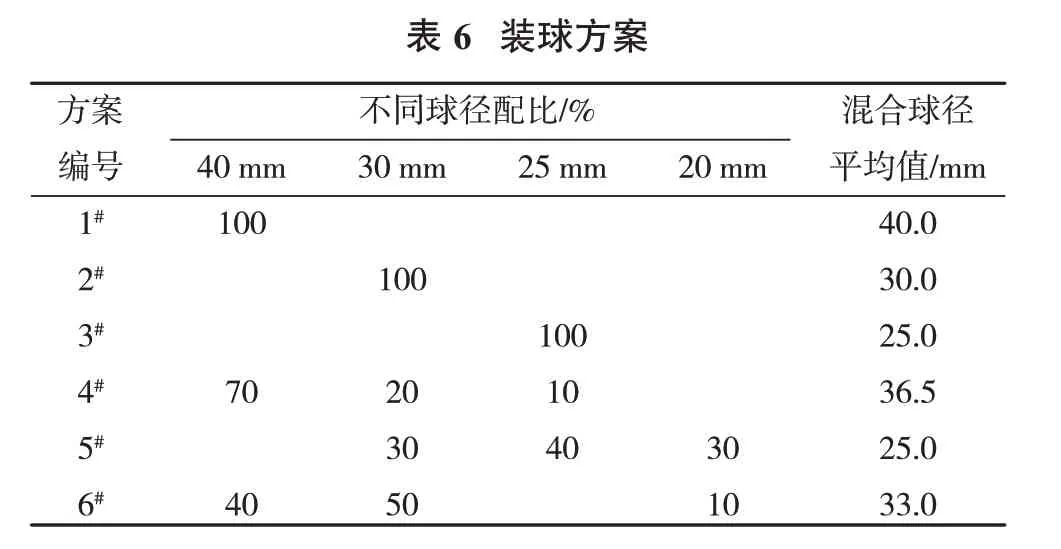

设置3 组单一球径对照组,并增加2 个对比装球制度,①4#偏大球装球制度ϕ40 mm、ϕ30 mm、ϕ25 mm配比70%∶20%∶10%,混合球径平均值36.5 mm;②5#偏小球装球制度ϕ30 mm、ϕ25 mm、ϕ20 mm 配比30%∶40%∶30%,混合球径平均值25 mm,对比分析6#精确化装球制度的效果。装球方案见表6。

?

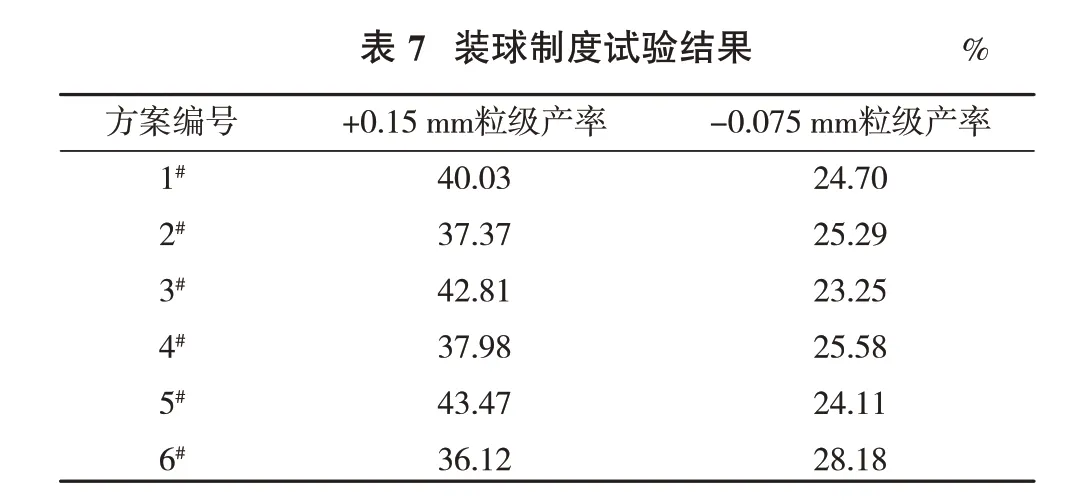

在钢球充填率35%、磨矿时间3 min、磨矿浓度70%的条件下进行磨矿,对磨矿产品采用标准套筛筛分法进行筛析,试验结果见表7。

?

由表7 可知,混合球径磨矿效果优于单一球径磨矿效果,混合球径磨矿相较于单一球径,磨矿产品粒度分布更均匀,证实了多种补球方案优于只添加1种钢球;钢球球径过小时,单个钢球的破碎力不足,对+0.15 mm 粒级的矿物磨碎效果不佳;精确化装球制度磨矿产品-0.075 mm 粒级产率为28.18%,远高于其他装球制度。添加1 种合适的钢球亦能形成混合球,但最终球荷特性会造成大球比例偏多,且当大球磨损至小球时,其力学稳定性已遭到破坏,容易发生失圆,从而影响磨矿效果。添加几种不同钢球形成的混合球,其球荷特性始终处于合适的比例,也不会因为失圆而降低磨矿效果,磨矿产品的粒度分布特性也最优。

3 精确化磨矿效果验证试验

3.1 开路磨矿试验

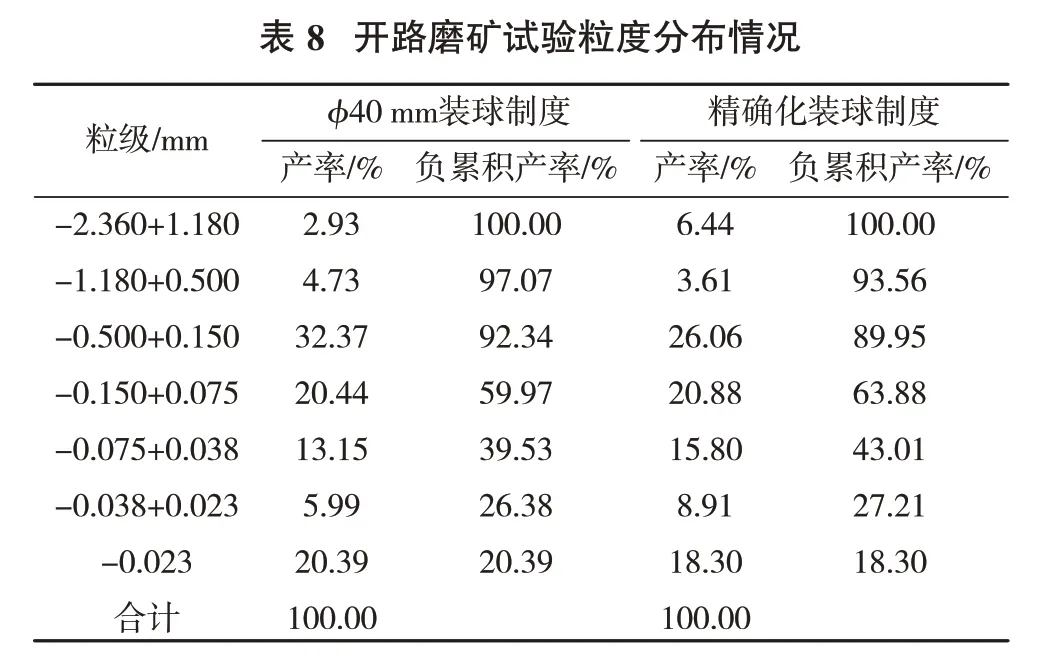

在磨矿浓度70%,磨矿介质充填率35%,磨矿时间3 min,球径ϕ40 mm、ϕ30 mm、ϕ20 mm 配比40%∶50%∶10%的条件下,进行精确化磨矿开路试验。由于罗河铁矿生产采用单一球径补球方式,因此采用单一球径ϕ40 mm 的装球制度模拟现场运行情况,与精确化磨矿效果进行对比。试验结果见表8。

?

由表8可知,精确化开路磨矿产品粒度分布更加均匀,接近正态分布特性。精确化磨矿产品+0.15 mm 粒级产率(欠磨粒级)为36.11%,相较于模拟现场开路磨矿的40.03%,降低了3.92 个百分点;精确化磨矿产品-0.075 mm 粒级产率为43.01%,高于模拟现场的39.53%;精确化磨矿产品合格粒级产率为45.59%,高于模拟现场的39.58%;同时特定的钢球配比减轻了过磨,采用精确化磨矿-0.023 mm 粒级产率降低了2.09个百分点。故在开路磨矿的条件下,精确化磨矿具有显著优势。

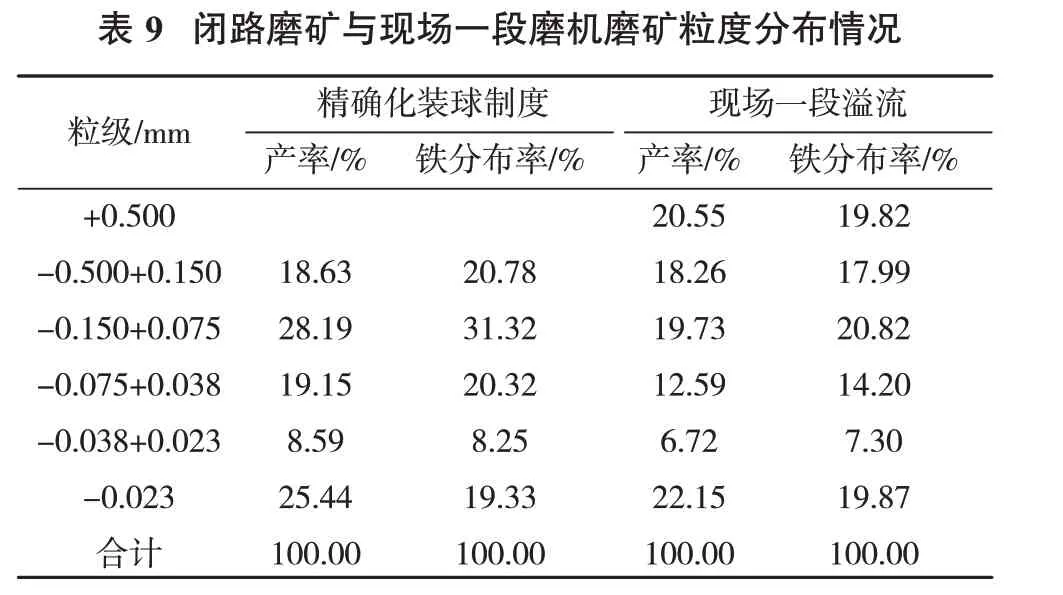

3.2 闭路磨矿试验

在磨矿浓度70%,磨矿介质充填率35%,磨矿时间3 min,球径ϕ40 mm、ϕ30 mm、ϕ20 mm 配比40%∶50%∶10%的条件下磨矿,将磨矿产品用0.5 mm 细筛进行筛分分级,筛上产品返回磨矿形成闭路,直到所有产品全部过筛。闭路磨矿与现场一段磨机分级溢流的粒度组成对比见表9。

?

由表9 可知,精确化磨矿可以改善粒度分布和金属分布率。采用精确化磨矿与现场一段溢流相比,-0.075 mm 产率由41.46%提高至53.18%,提高了11.72 个百分点,+0.15 mm(欠磨粒级)粒级产率由38.81%降低至18.63%,降低了20.18个百分点。欠磨粒级的铁分布率由37.81%降低至20.78%,合格粒级产率由39.04%提高至55.93%,合格粒级铁分布率由42.32%提升至59.89%。-0.023 mm(过磨粒级)粒级产率由22.15%提升至25.44%,但其中铁分布率不升反降,由19.87%降低至19.33%。说明精确化磨矿在提高磨矿产品质量上具有显著优势,在磨矿过程中具有一定的选择性磨矿能力。

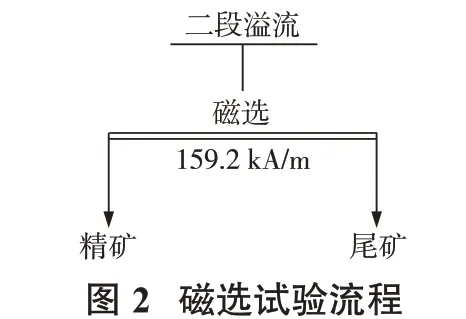

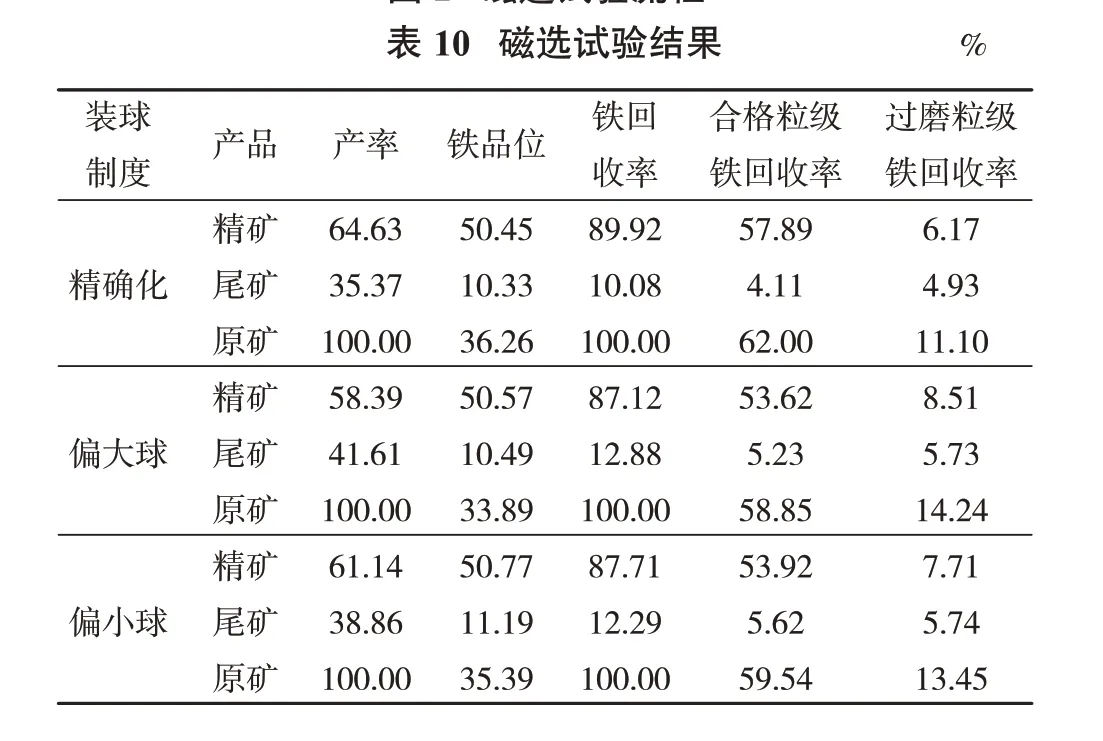

3.3 磁选验证试验

在闭路磨矿试验的基础上,采用不同的装球制度磨矿,并对磨矿产品分别进行磁选作业,磁选试验流程见图2,试验结果见表10。

?

由表10 可知,精确化磨矿产品合格粒级铁回收率相较于偏大球装球制度提升了4.27 个百分点,相较于偏小球装球制度提升了3.97 个百分点。采用精确化磨矿磁选,精矿产品铁回收率为89.92%,均大于采用偏大球装球制度和偏小球装球制度。因此,精确化磨矿制度可以改善磨矿产品的粒度分布特性,提高磨矿产品的选别指标。

4 结 论

(1)罗河铁矿入磨产品偏粗难磨,属于脆性较强的矿石类型,其中间粒级15~20 mm的矿石抗压强度最高,最难破碎。

(2)根据试样的粒度组成特性和段氏球径半理论公式,得出罗河铁矿试验室精确化磨矿装球制度球径ϕ40 mm、ϕ30 mm、ϕ20 mm 配比为40%∶50%∶10%,混合球径平均为33 mm。

(3)采用精确化磨矿进行闭路试验,与现场一段溢流相比,欠磨粒级的铁分布率由37.81%降低至20.78%,合格粒级产率由39.04%提高至55.93%,合格粒级铁分布率由42.32%提升至59.89%;-0.023 mm 粒级产率由22.15%提升至25.44%,但其中铁分布率由19.87%降低至19.33%;说明精确化磨矿可以改善粒度分布和金属分布率,提高磨矿产品质量,并在磨矿过程中具有一定的选择性磨矿能力。

(4)磁选试验中精确化磨矿产品合格粒级铁回收率相较于偏大球装球制度提升4.27 个百分点,相较于偏小球装球制度提升3.97 个百分点;采用精确化磨矿进行磁选,磁选精矿产品铁回收率为89.92%,均大于采用偏大球装球制度和偏小球装球制度;说明精确化磨矿制度可以改善磨矿产品的粒度分布特性,提高磨矿产品质量。