锦界选煤厂原煤设施改造案例分析

周成龙,史培宁

(中煤西安设计工程有限责任公司,陕西 西安 710054)

0 引言

锦界煤矿为锦界煤电一体化项目的配套煤矿,规模为18.0 Mt/a。目前煤炭生产加工系统已建成工程有2个煤流入口和7个煤流出口。井下原煤通过双系统带式输送机运至地面3个原煤仓(单仓直径22 m,设计储量为1万t)储存,之后向锦界电厂、亚华电厂、神木化工、北元化工、火车装车以及2座地销仓汽车售煤等7个出煤口供煤。煤流系统较为复杂,煤矿检修时间内所有外销煤只能通过原煤仓或产品仓的储煤来完成,原煤仓有效缓冲时间只有约8 h,缓冲能力不足导致井上和井下之间生产组织协作矛盾较为突出。

1 存在问题

经过实地调研,目前生产系统的原煤缓冲能力主要存在以下三方面的问题。

1.1 供需不平衡

井下采煤和地面销售接续困难,供需矛盾突出,影响煤矿井下设备检修和搬家倒面,增加了井下生产成本[1-3]。煤矿白天时段(8:00~16:00)检修基本不生产,但电厂基本在同一时段(8:00~20:00)因用电负荷大而耗煤量大,汽车地销也是白天销量大,而铁路外销来车时间不规律、不确定。这种供需矛盾体现在夜间时段采煤时供煤能力大但需煤量小,白天煤矿检修井下不生产但地面原煤需求量大,都需要由原煤仓中储缓冲调节。但是原煤仓有效缓冲时间只有约8 h,导致井下和地面的生产协作非常紧张,原煤仓“顶仓”“空仓”影响生产与检修的现象时有发生,煤炭供需矛盾难以彻底解决。

煤矿井下预防性检修时间一般都在10 h以上,搬家倒面一般都在10~15 d,神东公司规定煤矿井下每天正常检修时间不小于4 h。按照井下生产安排一般在每年5、6、10月分别搬家倒面,在搬家倒面期间只有2个工作面生产,由于原煤缓冲能力不足,煤矿供煤量小于电厂、火车及化工厂等用户的需求,火车和汽车销售供需矛盾突出,经常导致无法按计划兑现销售计划,影响客户的满意度和销售接续,进而影响锦界煤炭销售市场和价格。为保证上述各用户的供煤安全及用量,只能通过压缩搬家倒面工作时间和计划检修时间,甚至临时被迫终止设备检修等手段来满足各用户需求,对煤矿设备造成较大安全隐患,同时也给电厂、化工厂的用煤安全造成较大影响。

1.2 块煤产率低

为了减少对井下生产影响,原煤仓保持在低料位运行状态,导致原煤入仓落差偏大、块煤破损率高、出块率降低,影响洗块煤销售效益[2]。原煤仓每天料位变化幅度大,造成原煤入仓落差偏大、块原煤破损率高、出块率降低,影响洗大块销售效益。据调研,煤矿生产要求原煤仓预留至少1 500 t的仓底煤,防止“空仓”砸伤仓下漏斗结构,造成实际单仓有效缓冲能力只有7 000 t左右。采集4月29日、30日原煤仓料位统计数据如图1、图2所示。从图中统计数据可以看出,3个原煤仓每天平均仓位均在3 000 t以下,其中4月29日有4 h仓位不足2 000 t,4月30日有6 h仓位不足2 000 t。据现场统计,每天原煤仓位变化幅度平均约45 m,原煤仓长时间处于低仓位状态,造成原煤落差高,块煤破损率大,出块率有所降低。

图1 4月29日原煤仓仓位统计Fig.1 Position statistics of original coal bunker on April 29

图2 4月30日原煤仓仓位统计Fig.2 Position statistics of original coal bunker on April 30

选煤厂设备检修时间和产品细分销售效益。受到原煤仓只能缓冲1个班的时长限制,一旦“顶仓”选煤厂就必须开机生产或者井下工作面停产,一旦“空仓”选煤厂只能停机检修或者井下工作面中断检修恢复生产。受到铁路专用线跨线火车售煤仓容和地销仓容限制,目前火车售煤、块煤地销时选煤厂的筛分车间和主厂房都必须同时开机生产,才能满足生产需求,这样只能通过压缩选煤厂设备的检修时间来实现。此外,冬季经常遇到雪天汽车运输不畅带来的块煤仓短时间“顶仓”,而原煤仓中储能力小又无法发挥缓冲作用,选煤厂只能将块煤破碎当作末煤供电厂或铁路销售,影响产品细分销售效益。

1.3 块煤供应“高质低价”

目前3号原煤仓下通过2台给煤机分别向神木化工和北元化工供应-200 mm粒级原煤,但实际上-40 mm末煤已经满足其用煤粒度和质量需求。因此,目前的生产方式会造成块煤资源浪费。

2 实施方案

2.1 3号原煤仓上增加分级设备

在3号原煤仓上增加分级设备,筛下末煤进入3号原煤仓后供化工单位,块煤通过现有的104刮板向1号原煤仓和2号原煤仓配仓储存,之后通过选煤厂加工为块精煤销售。

为降低仓上动荷载,实地考察后决定采用滚轴筛作为分级设备[3-5]。滚轴筛是利用多个并排排列并旋转的轴组成的筛分设备,大于轴间隙的物料从筛面上部通过,小于轴间隙的物料从筛面下方通过,技术成熟、通过能力大、故障率低。滚轴筛采用滚轴滚动筛分,筛体高度小,运行时动载荷小,而且轴径耐冲击,坚固耐用可靠性高,非常适合本次±40 mm的分级作业。

针对仓上筛分改造的布置方案共有2个。方案一是将滚轴筛布置在3号原煤仓上+48.0 m平面配仓刮板机机尾的上方,同时把104刮板机尾延长7 m。方案二则是将滚轴筛布置在3号原煤仓上+55.0 m平面(即配仓刮板层的上层楼层)的现有空地楼面上。

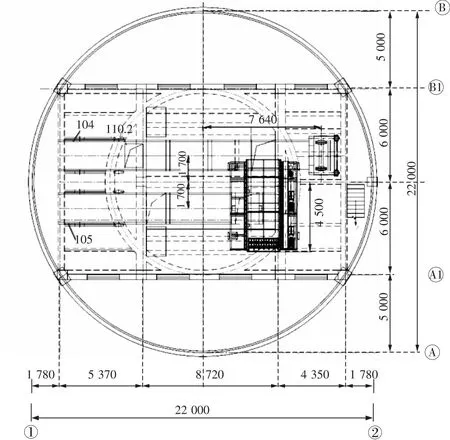

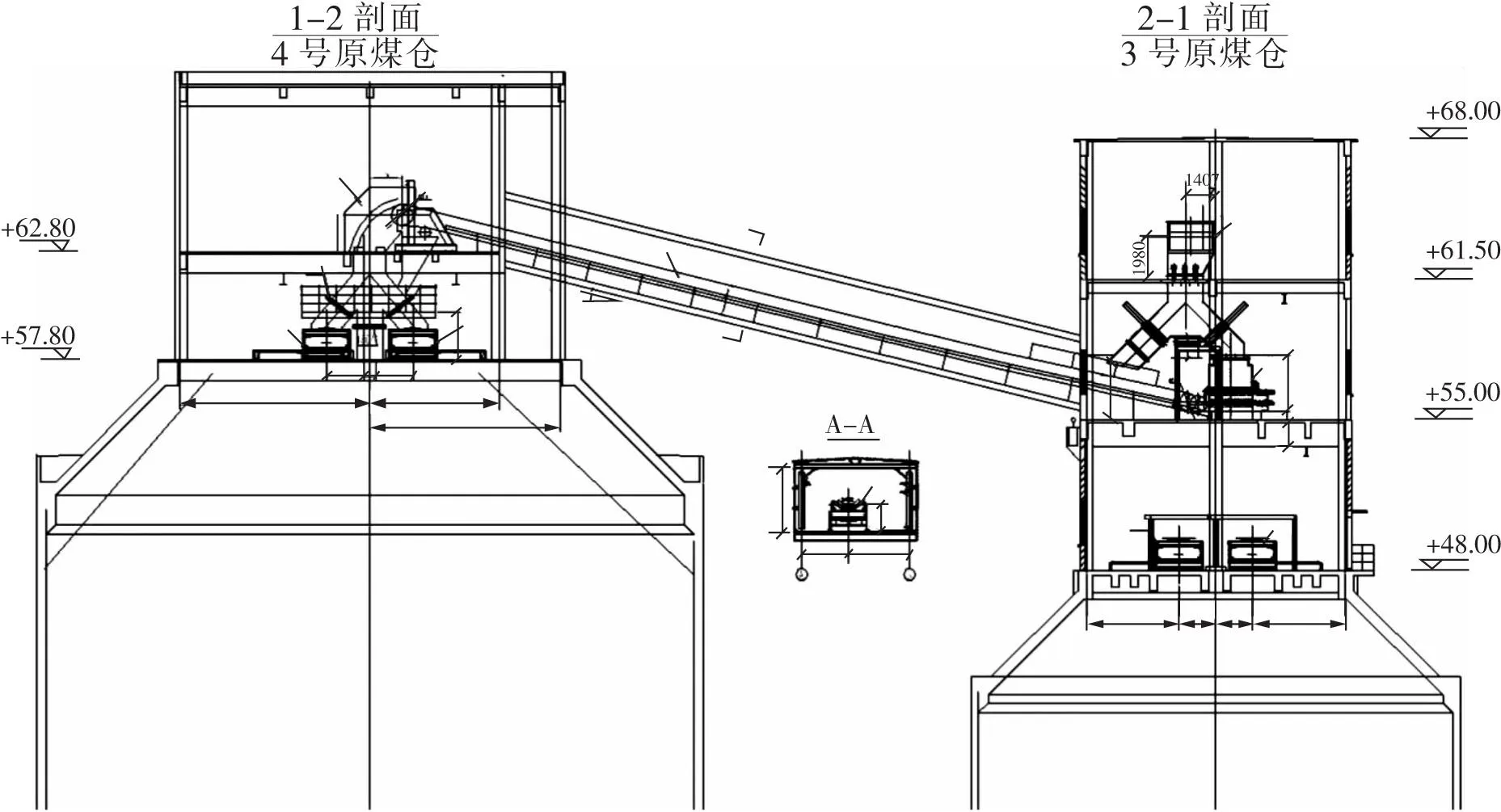

经过方案比较,认为方案二利用+55.0 m平面的空地布置滚轴筛更为有利。虽然需要改造主斜井带式输送机机头溜槽、加固楼板梁结构,但是此方案改造对生产运行影响更小,而且不占用既有的检修场地,方便生产维检管理。因此推荐采用方案二,如图3、图4和图5所示。

图3 方案一+48.0 m平面布置Fig.3 Scheme 1 +48.0 m plan layout

图4 方案二+55.0 m平面布置Fig.4 Scheme 2 +55.0 m plan layout

图5 方案二2-1剖面布置Fig.5 Scheme 2-1 profile layout

改造后主井来煤进入机头溜槽下方的四通分岔溜槽后。3个出口分别采用平板闸门控制开关,其中一个出口进入新增的滚轴筛,原煤筛分后-40 mm末煤直接经筛下溜槽进入3号原煤仓可以供2个化工厂或者去选煤厂,+40 mm块原煤经筛前溜槽给入104配筛刮板输送机,通过1号和2号原煤仓去选煤厂,不再供化工厂。3号原煤仓满仓或者滚轴筛检修时,主井来煤可经过分叉溜槽的另一出口直接给入104/105刮板机,入1号和2号原煤仓储存,也可以打开刮板机闸门进入3号原煤仓。分叉溜槽的另一出口预留给入规划的4号原煤仓。单个溜槽口通过量约为2 500~3 000 t/h,可以保证任意2个溜槽口通过量之和不小于4 500 t/h,满足2号主斜井来煤186带式输送机的峰值来煤量。所有闸门采用自动控制,能够按照生产需要进行切换。

2.2 新增4号原煤仓

目前原煤储存设施有筒仓、储煤场等方式,筒仓具有占地面积小、自动化程度高等优点[6-9]。储煤场具有储量大、投资较低等优点,但是占地面积较大。受场地空间限制,本次储煤设施选择筒仓方式。并且现场在既有3号原煤仓和筛分车间内均预留了带式输送机设备埋件以及栈桥牛腿,所以改造尽量利用预留设施。在现有原煤仓南侧预留场地增加一座φ30 m圆筒仓,利用现有3号原煤仓上+55.00 m平面预留转载带式输送机埋件,新增原煤转载带式输送机将原煤运至新建4号原煤仓,为增加仓容,转载带式输送机爬行角度10°(不破坏预留洞孔),出仓口后起弧增加爬行角度为14°。同时为了提高仓容利用率,仓上设置2条配仓刮板输送机,可实现多点卸料[10],仓下设置10台带式给煤机,其中4台长度2.4 m,6台长度8.8 m,全部给入新增4号原煤仓至筛分车间的带式输送机,实现原煤仓至筛分车间的双系统供煤,提高系统的可靠性,图6为改造图。

图6 新增4号原煤仓剖面布置Fig.6 Profile layout of newly added No.4 original bunker

3 效益分析

3.1 提高原煤出块产率

扩大原煤仓储能力,减少原煤破损率,提高原煤出块产率,增加销售收益。表1为锦界煤矿原煤筛分表,原煤中+25 mm粒级产率为26.26%。而临近的凉水井煤矿与锦界煤矿采煤工艺和原煤破碎环节相同,原煤+30 mm粒级产率为34.54%,二者相差8.28%,详见表2。主要原因是凉水井原煤仓缓冲能力约1 d,锦界原煤仓缓冲能力约8 h,导致两矿生产时原煤仓仓位变化幅度有较大不同。锦界新增4号原煤仓后原煤缓冲时间达到1 d,经测算可将原煤入仓时平均落差高度由45 m降低为30 m以内,参照凉水井原煤仓块煤损失产率(8.28%)的变化,结合经验测算,锦界煤矿至少可提高+25 mm块煤产率约3%,每年为54万t,按照块煤每吨价格比末煤高50元计算,共计2 700万元。因此,新建原煤仓后可以增加原煤中储能力,尽量保持原煤仓内高料位运行,有利于提高原煤出块率,增加销售收益。

表2 凉水井煤矿原煤筛分表Table 2 Raw coal screening data of Liangshuijing Coal Mine

3.2 开展产品细分

扩大原煤仓储能力,有利于开展产品细分,增加洗小块产品,进一步提升煤炭销售价值。目前由于原煤仓中储能力小,缓冲调节作用有限,导致不能及时组织煤炭洗选加工,外销煤目前仅有+25 mm以上洗块煤和-25 mm以下混末煤2种产品,不能生产25 mm以下的洗小块产品。根据表2可知,粒径13~25 mm原煤占18.13%,每年产量为262万t。按照锦界选煤厂设计规模估算,选煤厂在现有基础上可以再入洗此粒级原煤的数量约为130万t/年,生产洗小块产品100万t/a。按照洗小块扣除洗选成本后每吨价格比末煤高20元计算为2 000万元。

3.3 满足生产接续

原煤仓中储缓冲调节能力扩大至1 d后,能够解决夜间时段采煤时供煤能力大但需煤量小、白天煤矿检修井下不生产但地面原煤需求量大的供需矛盾,可以杜绝原煤仓“顶仓”、“空仓”现象,实现了井上井下均衡生产,可减少井下配采工作面的设备开机时间约6 h。扩大原煤仓中储能力,达到《煤炭洗选设计规范》(GB 50359—2016)的要求,能够满足井下生产接续和地面生产、洗选及销售的需要,可有效缩短井下配采工作面开机时间,降低采煤生产成本[11]。

3.4 增加块煤销售收益

在3号原煤仓上增加筛分设备进行±40 mm分级,其中-40 mm末煤进入3号原煤仓供应神木化工和北元化工,+40 mm块煤进入选煤厂加工后作为块煤销售,按照块、末煤价差50元/t、+40 mm块煤平均产率15%测算,改造后每年可增加销售收益2 600万元。

4 结语

原煤仓作为调节井下和地面生产的关键环节,缓冲容量对于井下和地面的生产接续以及后续产品销售协调起着至关重要的作用。在3号原煤仓上增加分级设备后,将供给北元化工和神木化工的原煤控制在40 mm以下,提高了选煤厂块煤回收率。新增4号原煤仓后原煤的缓冲能力由8 h增加为1 d,可解决井下采煤和地面生产销售的供需矛盾,降低采煤成本,提高原煤的块煤产率。项目实施后能够显著提升煤炭销售价值,每年可提高企业经济效益约7 300万元。