矿井通风安全智能实时监测与控制系统研制

李玉鹏,刘 平,刘海涛,孙泽雁,张峰华

(1.陕西陕煤集团黄陵建庄矿业有限公司,陕西 延安 727307;2.山西科达自控股份有限公司,山西 太原 030006)

0 引言

矿井通风是煤矿生产的重要环节[1-3],稳定可靠的通风系统是煤矿安全生产的必要条件。一个良好合理的矿井通风系统,不仅要以最经济的方式提供足够的新风量,确保井下作业人员的生命安全,还要在灾害发生时控制风向和风量,防止灾害的发生[4]。因此,需要对煤矿的风量、温度等参数进行实时监测。此外,需要对采集到的矿井大气的各个参数进行分析,通过智能终端控制系统对主要通风机、局部通风机、风窗等设备进行调节。可见,矿井通风安全监测及控制系统的设计与研究已经成为矿井安全生产的重要保障[5-6]。近年来、煤矿自动化、信息化程度有了明显的提升[7],矿井通风安全监测及控制系统逐渐向智能化发展[8-9]。在监测方面,杨战旗等[10]研发了一种矿井通风安全智能监测监控系统,该系统可以实时监测、显示矿井通风安全参数,并可以自动调节风门开闭状态和开启程度,以满足用风地点的供风需求和救灾需要。迟焕磊等[11]提出了一种基于数字孪生技术的多元信息驱动智能化工作面三维可视化监控方法,构建了智能化工作面数字孪生三维监测系统。在可视化方面,张珂等[12]以矿井三维巷道模型为基础,融合了通风设施模型,开发了矿井通风系统三维模型及相应数据库。

基于以上研究,提出一种矿井通风智能监测及控制系统建设方案,阐述系统的结构与功能,研究矿井通风三维化监测、通风参数分析与模拟、智能终端控制等关键技术,用以实现三维模拟通风、矿井通风系统智能分析、智能调风等功能。

1 系统需求与设计

1.1 系统功能分析

通过阅读前人的文献,总结前人的研究成果[13-15],结合煤矿总体情况,矿井通风安全智能检测及控制系统必须实现以下几方面的功能。一是实现井巷、硐室、工作面、通风设施、通风动力等通风数字建模;二是通过通风阻力在线监测和平差计算,建立通风风阻数据库;三是根据相关规程以及现场实际情况自动计算需风地点的需风量;四是基于需风点风量和调节点位置,给出最优的风量调节方案;五是主要通风机、局部通风机具备一键启动、倒机功能,增加视频监控和风机状态感知传感器,实现主要通风机、局部通风机远程启停和切换;六是风门采用红外、感光等感应式传感器和PLC控制技术手段,实现风门的就地和远程控制,无人值守,主要进回风巷间,采区进回巷间采用自动闭锁风门,具备感知车辆、人员通风自动开闭功能。此外,所有风门实现联网并可以远程监控,具备视频监控、声光报警功能;七是实现远程手动及自动智能调节风窗,实现调节风窗过风面积大小的功能;八是系统应具备故障诊断、预警预报及通风状态的三维动态可视化功能;九是灾变时期自动生成调风、控风方案,辅助决策最佳调风、控风方案。

1.2 系统总体设计

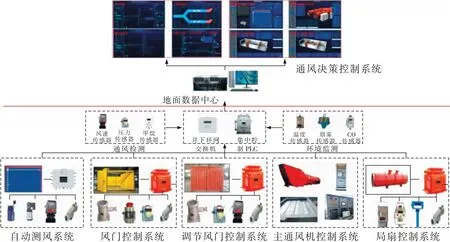

该系统主要由矿井智能通风参数智能感知装备实时监控系统、地面智能控制分析和决策系统、智能控制终端3个子系统组成。

监测系统是整个系统的基础,为其他系统提供实时的数据支持。智能控制分析和决策系统是整个项目的核心部分,由分析和决策2个子系统组成。分析子系统通过对自动采集到的矿井大气的各个参数进行分析,决策系统发出指令,通过控制系统来执行;控制系统通过改变主扇风量和区段风量,改变通风构筑物的通过断面来实现,借以有效的按需调节各巷道的风量分配。通过计算机分析软件和通风控制软件的结合,调节矿井通风,最终实现计算机对矿井通风系统的分析,再根据分析结果,对矿井通风进行智能调节,利用测风系统回馈的数据,智能解算再运算后进一步给出调风策略,从而形成闭环的智能调风网络。

2 系统总体方案

2.1 系统结构

矿井通风安全智能监测及控制系统结构如图1所示。系统主要由3个子系统构成:监测系统、模型与分析系统、控制系统。此系统通过监测全矿井通风各子系统相关点的风速、风量、瓦斯等相关参数,并上传到矿井通风监测中心来控制矿井主通风机、局部通风机、风门、风窗等相关设备和设施,对矿井通风系统进行自动调控,达到按需供风,避免矿井出现风流紊乱、风量不足、过度通风灾变时的风流调节及合理地选择避灾路线的目的,实时改变全矿井或局部工作面的通风情况,同时还能对主要通风机、局部通风机、风门、风窗进行故障诊断,对矿井通风区域的风流实施远程调度与监控。

图1 矿井通风智能监测与通风系统结构Fig.1 Intelligent monitor and system structure of mine ventilation

2.2 系统功能

提出的系统以动态监测子系统为基础,构建三维可视化通风网络,同时通过对矿井监测得到数据进行计算、模拟、分析,从而控制主扇通风机、局部通风机、风门、风窗等通风设施进行微量调风,使通风系统处于最优化的通风状态,实现风网故障预警与分析、按需自主供风、灾变控风、热尘模拟等其它的功能。

2.2.1 井下通风状态的三维动态可视化

在真实坐标空间内建立巷道、节点、风机、风门、风窗、风筒三维模型。利用先进技术实现风流、烟流、有毒有害气体扩散动画模拟和阻力3区、灾变分级划分、风速、标高的巷道数据、颜色梯度展示。利用矿井三维通风系统模型快速建立技术,实现通风系统图自动导入建模。根据全断面精准测风及多参数数据,实时进行风网解算,提供控风决策。

2.2.2 反映通风设施的运行状态

智能通风大数据监测平台,以矿井通风系统图为基础,描绘出各地点、各位置处的通风设施,反映通风设施的运行状态。针对通风设施多、分散,系统设计设施查询,输入相关类型设备或某地点设施,查询后能显示出该地点设备信息、运行状态、数据、以及视频画面。实现瓦斯浓度、风压、风速、风量等参数的智能联动、一键测风以及智能调风。通过数据挖掘准确判识通风异常状态、原因与位置,实时预警、研判异常致灾的时效性影响范围与灾害程度。

2.2.3 通风系统智能调控

以矿井监测数据为基础,控制矿井主通风机、局部通风机、风门、风窗等相关设备和设施,对矿井通风系统进行自动调控,达到按需供风,避免矿井出现风流紊乱、风量不足,过度通风灾变时的风流调节及合理的选择避灾路线可实时改变全矿井或局部工作面的通风情况。同时,还能对主要通风机、局部通风机、风门、风窗进行故障诊断,对矿井通风区域的风流实施远程调度与监控。

3 系统关键技术

3.1 监测系统

监测系统为模型与分析系统、控制系统以及系统联动提供数据支持,是整个系统的基础。通过在各个测风点安装不同类型的传感器(如温度传感器、湿度传感器、压力传感器、风速传感器),同时利用本安分站将采集的通风数据上传至地面控制室,使其具备实时监测以及报警功能。

监测系统的可视化是以矿井通风系统图为基础,描绘出各地点、各位置处的通风设施,反应通风设施的运行状态,如主扇运转情况、局扇开停、风门开关状态、风窗开度等。实时显示各测风点通风主要参数,如风量、温度、压力等,并以三维图模型展示。

3.2 控制系统

3.2.1 智能控制主要通风机

实现风量、风压、温度、振动、频率等数据的在线监测功能,增加视频监控和风机状态感知传感器,具有远程变频控制功能的主通风机,实现通风参数监测、自适应变频调节风量;实现通风机远程控制功能,具有“一键启停”“一键倒机”“一键反风”等控制功能。根据风网监测数据及解算结果调控主要风机在最优状态运行;根据风机状态监测及解算结果实现主扇风机故障预警和维检推送;有监测数据和智能解算,主通风机可以高效安全供风,避免浪费。

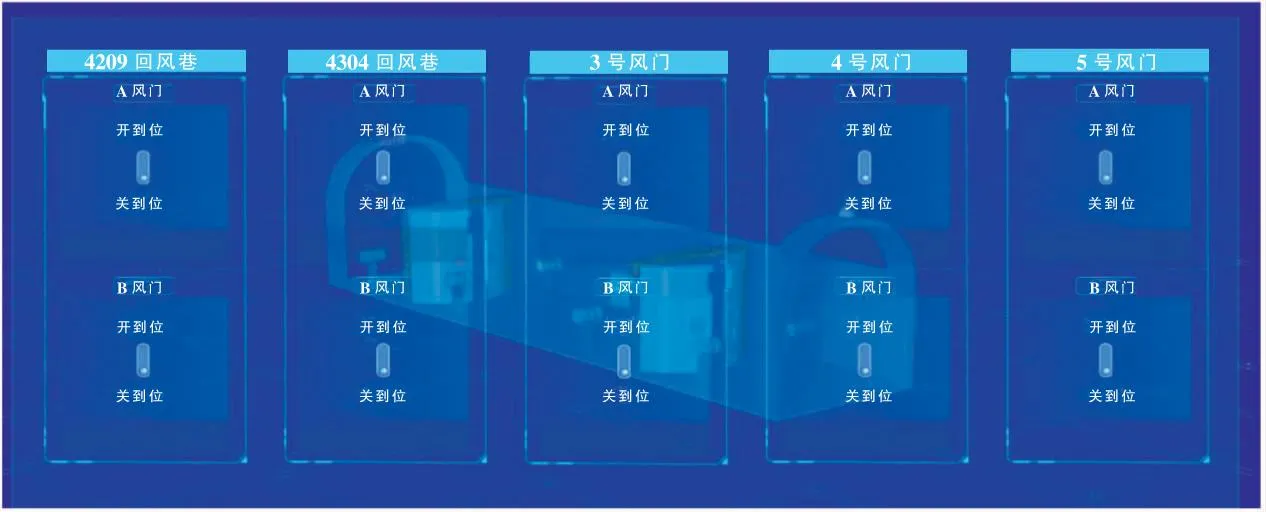

3.2.2 井下风门智能控制

采用PLC控制技术和工业以太网通讯技术,并具有485通信接口,对井下各处风门进行无人值守自动控制。利用上位机对运行状态实时显示及远程控制,可以达到相关数据的实时监测及报警功能。利用工业以太网将数据传送到地面生产调度中心,极大地提高了响应时间。

系统通过检测人员车辆和相关传感器参数,控制风门启闭,同时配有语音灯光告警提示,合理调度各风门运行。系统通过上位机监控系统以图形、图像、数据、文字等方式,直观、形象、实时地反映系统工作状态。可以将瓦斯浓度、风速、风压等参数通过PLC系统中的通信模块接入以太网及上位机,与监控主机实现数据交换。该系统具有运行可靠、操作方便、自动化程度高等特点,并可以与全矿井自动化平台实现对接,具有直观、操作简单、形象逼真的动态画面和中文显示功能,实现实时报警监视、数据采集、处理、显示及打印功能,并具有安全确认机制以及历史数据记录功能。

3.2.3 井下风窗智能调控

系统采用了可调风窗、气动驱动装置、隔爆兼本安型PLC控制箱、传感器、摄像仪等硬件,实现风窗智能化监测、调控。动力驱动装置通过减速机连接风窗旋转机构,带动百叶风窗,实现开度变化。隔爆兼本安型PLC控制箱检测传感器信号,分析判断,输出信号控制动力驱动装置,进而控制风窗开度变化,实现调控现场风量大小的目的。整个系统为闭环控制系统,有输入设定、有反馈,内部运算控制逻辑,实现系统智能控制。配置防爆摄像仪,实现对井下风窗的远程监视,另外,系统配置工业以太网传输接口,通过与井下环网连接,实现地面集控、调度的统一管控。

3.3 模拟与分析系统

模拟与分析子系统通过数据挖掘准确判识通风异常状态、原因与位置,实时预警、研判异常致灾的时效性影响范围与灾害程度,制定井下和井上通风设施、设备的联动调控策略,协同集控执行并反馈决策方案,最大限度地缩小灾害影响范围。

3.3.1 工况点计算

基于需风量的计算和主通风机性能数据库,辅助决策主通风机运行频率或叶片角度,确定最佳工况点。对基于需风量的计算和局部通风机性能数据库,辅助决策局部通风机运行频率,确定最佳工况点。基于需风点风量和调节点位置,给出最优的风量调节方案。

3.3.2 可靠度计算

计算每条巷道的灵敏度、可靠度以及通风系统可靠度,评价风流的稳定性。根据灵敏度和可靠度计算结果进行布局,满足通风系统的可测性和可控性。

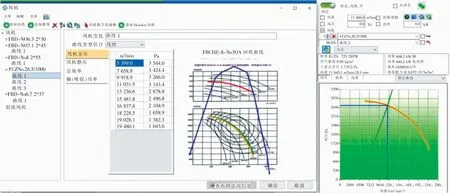

3.3.3 风机数据模拟

准确输入风机各种工况点反映风量和负压的风机曲线有利于模拟更加准确。风机数据库可以编辑、添加和删除模型中所有风机数据,还支持在线互联网查找风机,动态显示风机运行曲线及数据。此外还可以模拟矿井风网中主通风机不同风量、负压下的运行情况,模拟风机变频、不同叶片角度下矿井通网络的运行情况。

3.3.4 灾变模拟

模拟灾变烟流的扩散和蔓延过程,动态分析灾害影响区域和范围,能快速进行反风模拟计算,可快速生成最佳避灾与救灾路线。灾变时期自动生成调风、控风方案,辅助决策最佳调风、控风方案。

4 系统应用

4.1 矿井概况

陕煤蒲白矿业有限公司建庄矿业公司某矿井的通风方式为中央分列式。设置主斜井、副斜井2个个进风井,设置一个回风立井。回风立井安装2台FCZ№25.0/1250(Ⅰ)型防爆对旋轴流式通风机。井下各掘进头采用对旋轴流压入式局部通风机。矿井瓦斯等级为低瓦斯,煤层自燃倾向性为Ⅱ类自燃煤层,煤尘具有爆炸性。通风自动化控制系统现状为已实现主通风在线监测及远程集控功能,井下局部通风机实现地面远程监测功能。

4.2 系统实施

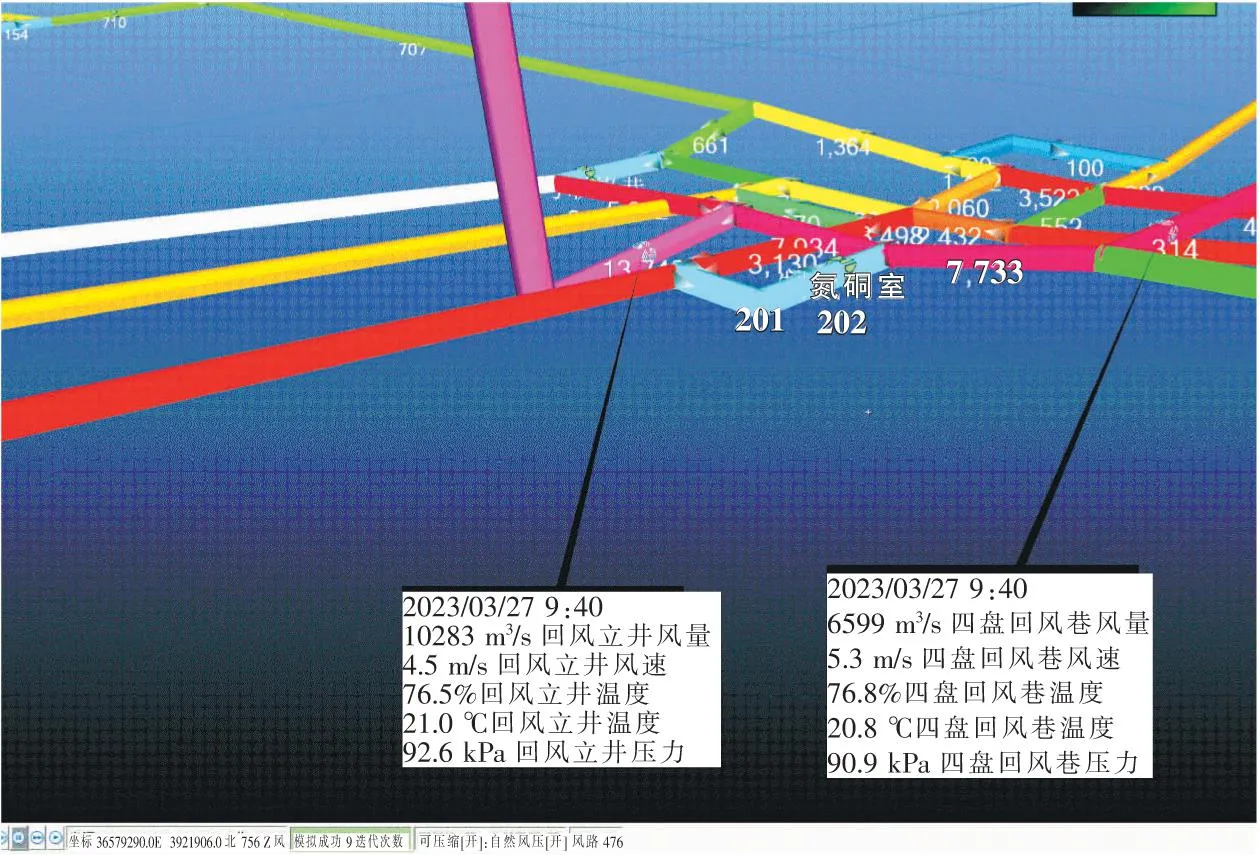

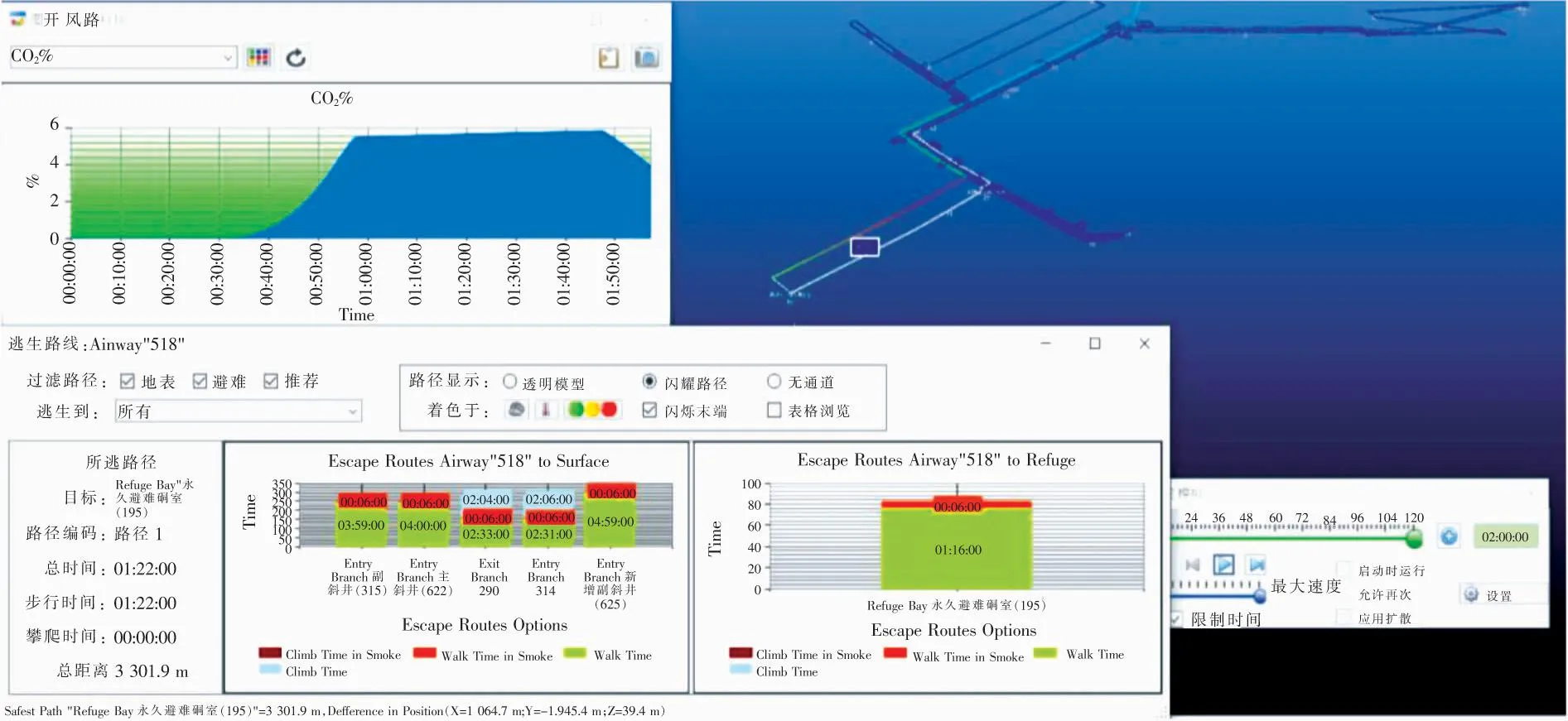

根据矿井的通风自动化控制现状以及满足智能化监控与控制要求,通过布置各种类型传感器收集矿井下的实时数据,并通过模拟与分析系统实现风网实时结算、灾害预警等功能,智能控制终端实时采集数据服务器数据,包括各通风子系统数据、风网解算结果数据,智能控制软件整合各子系统,进行分析、判断,生成报表、曲线统计信息,矿井通风预警信息,智能控制调节风窗、风门信息,传到数据服务器,控制各子系统设备,整体方案融为一体,集数据采集、风网解算、智能控制于一体,建成矿井通风智能监测及控制系统。主要分为监测、模拟与分析、控制3部分。监测部分主要功能如图2所示,控制系统主要功能如图3~5所示,模拟与分析主要功能如图6、图7所示。

图2 矿井通风网络在线监测三维图Fig.2 Three dimension of mine ventilation network online monitor

图3 主要通风机控制界面Fig.3 Control interface of main ventilation fan

图4 智能风门控制系统Fig.4 Control system of intelligent damper

图5 风窗控制界面Fig.5 Control interface of wind window

图6 风机数据模拟界面Fig.6 Simulation interface of fan data

图7 灾变模拟Fig.7 Disaster simulation

5 结论

(1)矿井通风是煤矿生产的重要环节,通过总结前人的研究成果,并结合现场实际情况,系统阐述了矿井通风安全智能实时监测、控制与模拟系统的功能需求以及总体框架。

(2)详细阐释了监测系统、模拟与分析系统、控制系统的关键技术。监测系统实时监测矿井大气中的各个参数,并以三维图像的方式展现出来,模拟与分析系统通过对监测系统提供的数据进行分析,为矿井的灾害预警以及风量实时调节提供了依据。控制系统通过对风门、风窗、通风机的远程控制,实时调节矿井中各个需风地点的风量。

(3)将该系统用于建庄矿业公司某矿井中,提高了该矿的智能化水平,为实时监测井下大气数据以及调控井下风量提供了有效的技术手段,对于建庄矿业公司安全生产起到重要作用。