不同配合比的HECC力学与干缩性能试验研究

胡伟 李家正 石妍 卢晓春

摘要:水工超高韧性水泥基复合材料(HECC),具有中等强度、低弹性模量、较强的热稳定性、可控的裂缝宽度及较宽泛的原材料来源等特性,由于其中无粗骨料、胶凝材料用量高,其体积变形明显高于普通水工混凝土,因此必须合理控制体积稳定性。为探寻不同因素对HECC干縮及力学性能的影响及其发展规律,开展了不同水胶比、纤维掺量、粉煤灰以及硅灰掺量下的HECC流动性能、抗压抗折强度和干缩性能试验,并利用SEM对水化产物进行观察。结果表明:在用水量一定的情况下,水胶比由0.25增至0.35,试样的28 d抗压强度、抗折强度和干燥收缩分别降低17.3%,9.7%和20.5%;纤维掺量显著影响HECC抗折强度,掺量2.0%比1.0%时的抗折强度高30.0%,但对抗压强度与干缩性能影响不大;粉煤灰掺量对HECC抗压和抗折强度影响较大,且抗压抗折强度随着粉煤灰的增大而逐渐减小,掺量60%时对应的抗压强度和抗折强度较40%时分别降低30.4%和18.2%,粉煤灰掺量增加能够大幅度降低HECC干燥收缩,掺量60%时的干缩率较40%掺量时降低23.5%;硅灰能提升HECC早期抗压抗折强度,且随着硅灰掺量的增加趋势逐渐变缓,但硅灰对HECC的干缩不利,会增大HECC干燥收缩,掺6%时干缩率较基准组增长13.6%。

关键词:HECC; 干燥收缩; 抗压强度; 抗折强度

中图法分类号: TV431

文献标志码: A

DOI:10.16232/j.cnki.1001-4179.2024.04.029

0引 言

超高韧性水泥基复合材料(Engineered Cementitious Composite,ECC)是一种在拉伸和剪切荷载作用下表现出应变硬化和多缝开裂的纤维增强水泥基复合材料[1]。ECC在国内外的应用场景包括制造曲面墙体、边坡加固、道路施工、桥面修复等[2-3]。

影响ECC材料性能的因素有很多,国内外众多学者也开展了相关研究。张君等[4]通过三点弯曲试验研究了水胶比对ECC弯曲性能的影响,结果表明随着水胶比的增加,ECC的抗弯强度降低,且低水胶比对抗弯性能影响更明显;高杰等[5]对不同水胶比下材料弯曲韧性展开研究,并计算了韧性指数,认为韧性指数能更好地描述材料的能量吸收能力;白亮等[6]则从微观方面分析水胶比对ECC力学性能的影响机理,研究结果表明高水胶比会使材料内部结构疏松,纤维更容易拔出,能更好地发挥ECC材料的延性。元成方等[7]研究了纤维掺量对ECC流动性能和力学性能的影响,结果表明随着纤维掺量的增加,拌合物流动性不断下降,抗弯强度、弯曲开裂挠度增大,试件表现出更好的韧性。伍勇华等[8]通过非接触式收缩实验研究了纤维掺量对高延性混凝土早期收缩和干缩性能的影响,研究结果表明随着纤维掺量的增加,自收缩和干缩均有不同程度的降低,并提出了适用于高延性纤维混凝土的收缩模型。乔思皓等[9]研究了粉煤灰掺量对ECC力学性能的影响,结果表明纤维掺量从0增至65%的过程中,ECC的抗压强度呈现下降趋势,抗折强度先增后减,在粉煤灰掺量45%时表现最好;王雪莲[10]研究了粉煤灰掺量对混凝土自收缩和干缩性能的影响,结果表明随着粉煤灰掺量的增加,材料自收缩和干缩均得到不同程度的抑制。李晓琴等[11]对掺加硅灰的ECC的抗渗和力学性能进行研究,并对微观结构进行分析,结果表明添加硅灰的ECC显微结构更加致密,抗压性能增强,但随着硅灰掺量的增加,增幅逐渐变小,同时硅灰还可以抑制碱集料反应,提高了ECC的韧性和耐久性;Zhang等[12]研究了复掺粉煤灰和硅灰对ECC材料的力学性能的综合影响,结果表明硅灰对抗压强度和劈裂拉伸强度增长的贡献主要集中在早期养护阶段,硅灰的掺入大大提高了28 d时的压缩性弹性模量。

然而,水泥基材料在非饱和的空气中会由于温度和湿度等其他因素的改变而发生体积缩小的变形[13],且ECC中胶凝材料的用量普遍较大,水化初期纤维与胶凝材料的黏结能力较弱,会产生更大的收缩,不利于早期抗裂,从而影响ECC材料在水工行业的推广应用。为此,长江水利委员会长江科学院针对水利水电工程廊道、面板等部位的高抗裂需求,提出了适用于水工建筑物的HECC(Hydraulic Engineered Cementitious Composites,HECC)材料概念,HECC应具备中等强度、低弹性模量、较强的热稳定性、可控的裂缝宽度及较宽泛的原料来源等特性。

目前有关HECC力学及干缩性能影响的研究还比较少。鉴于此,本次研究通过改变水胶比、纤维掺量和矿物掺合料来分析其对HECC的力学及收缩性能的影响,分析HECC的收缩机理,为寻求降低HECC收缩的措施提供理论依据。

1试 验

1.1试验原材料

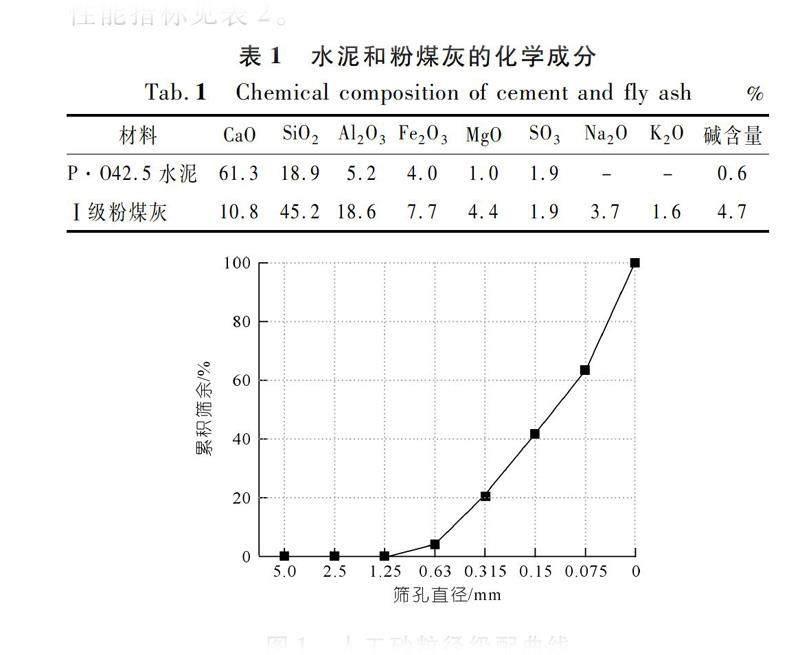

试验选用华润水泥控股有限公司生产的P·O 42.5水泥,密度为3.06 g/cm3,比表面积为355 m2/kg,标准稠度用水量为27.4%,使用新疆玛纳斯发电有限责任公司生产的Ⅰ级粉煤灰代替部分水泥,密度为2.45 g/cm3,比表面积为358 m2/kg。水泥和粉煤灰的化学成分如表1所列。

所用人工砂的最大粒径为0.63 mm,细度模数为0.66,表观密度为2.68 g/cm3,饱和面干吸水率为1.4%,级配曲线如图1所示。为改善HECC工作性能,选用江苏苏博特新材料股份有限公司生产的PCA-Ⅰ聚羧酸高性能减水剂(减水率为30%)及石家庄创盛建筑材料有限公司生产的羟丙基甲基纤维素增稠剂进行添加,以改善拌合物的泌水性和黏聚性;纤维选用安徽皖维集团有限责任公司生产的PVA纤维,性能指标见表2。

1.3试样制备与检测

HECC的搅拌采用无锡建仪JJ-5型水泥砂浆搅拌机,拌合流程如图2所示。按配比称取相应组分后,先将干粉低速搅拌1 min,再加入与减水剂和增稠剂混合均匀的水低速搅拌2 min,最后加入PVA纤维继续搅拌4 min。搅拌完成后测定拌合物的流动度,随后成型力学和干缩试件,养护(温度(20±1) ℃,相对湿度大于90%)24 h后脱模。

性能检测:① 砂胶流动度试验按照GB/T 2419-2005《水泥胶砂流动度测定方法》进行试验;② 抗压和抗折试验采用GB/T 17671-2021《水泥胶砂强度检验方法(ISO法)》中有关抗压强度和抗折强度测定方法进行,试件尺寸为40 mm×40 mm×160 mm;③ 干缩试验采用JC/T 603-2004《水泥胶砂干缩试验方法》中的测定方法进行,试件尺寸为25 mm×25 mm×280 mm。

2结果与讨论

2.1流动性能

不同水胶比、纤维掺量、粉煤灰掺量和硅灰掺量对HECC材料流动性能的影响如图3所示。由图3可知:

(1) 相同试验条件的情况下,拌合物流动性随水胶比的增大而增大,水胶比从0.25增长至0.35时,拌合物扩展度增长了12 mm,增幅为7.7%。

(2) 纤维掺量由1%增长至2%时,拌合物扩展度降低了19 mm,降幅为10.2%。拌合物流动性能随着纤维的增加而降低,这是因为PVA纤维具有亲水性,纤维表面可吸附拌合物中自由的水分子[14],同时纤维分散在拌合物中,包裹着水泥粉煤灰基体的浆液,给浆体的流动增加了阻力,从而使拌合物性能降低。

(3) 粉煤灰掺量由40%增长至60%时,拌合物扩展度增长了10 mm,增幅6.2%,这是源于Ⅰ级粉煤灰具有减水效果。

(4) 硅灰掺量由0增长至6%时,拌合物扩展度降低了12 mm,降幅为7.2%。拌合物流动性能随著硅灰掺量的增加呈现下降的趋势,这主要是因为硅灰的平均粒径小、比表面积大,对水的吸附作用远大于填充拌合物孔隙的作用,在胶凝材料体系中能充分发挥减水和填充作用,导致流动度明显下降。此外,硅灰与水结合之后容易形成絮状结构的物质,这也会导致拌合物流动性能降低。

2.2力学性能

2.2.1抗压强度

随着水胶比的增大,抗压强度呈现下降趋势,且随着龄期的增长,这种下降趋势变缓(图4)。水胶比为0.35时抗压强度最小,相比于水胶比为0.25时28 d强度降低了17.3%,低水胶比时,HECC孔隙率较低[15],水泥基体内部相对高水胶比时更加致密,因此抗压强度也相对较高。

纤维掺量对HECC的抗压强度影响不大(图5),7 d抗压强度为(36.0±1.5) MPa,28 d抗压强度为(58.0±0.5) MPa,90 d抗压强度为(75.5±1.0) MPa,这与孔燕等[16]的研究结论一致,表明HECC的抗压强度主要受水胶比的影响,且依赖粉煤灰和PVA纤维的组合。

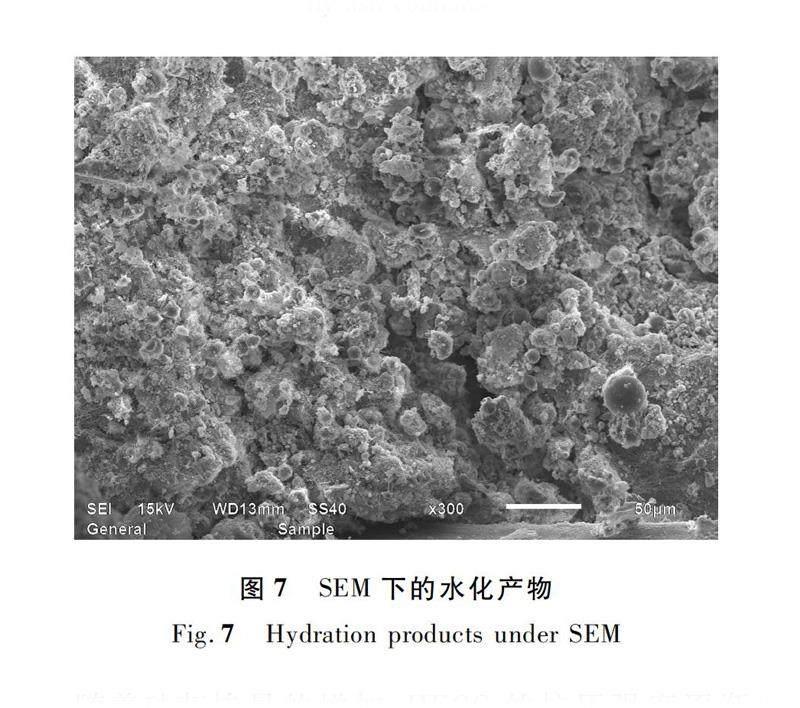

不同粉煤灰掺量下HECC的抗压强度随着龄期的增长呈现增长的趋势,粉煤灰掺量从40%增加至60%,各种龄期的抗压强度均呈现下降趋势(图6)。这主要是因为选用粉煤灰等量取代水泥,使水泥在胶凝材料中的占比变小,导致在第一次水化过程中生成的水化产物C-S-H凝胶量减少,SEM观察到的水化产物如图7所示。同时,还未发生水化的粉煤灰由于自身的材料特性使HECC基体变得疏松[17],密实度降低进而使强度降低。随着龄期的增长,粉煤灰的火山灰效应也逐渐明显,同时Ⅰ级粉煤灰中含有的大量SiO2等活性物质可与Ca(OH)2进行二次水化,水化产物可以有效降低HECC基体内部的孔隙率,使孔径细化。因此,90 d时掺粉煤灰的各组抗压强度已达到相近水平。

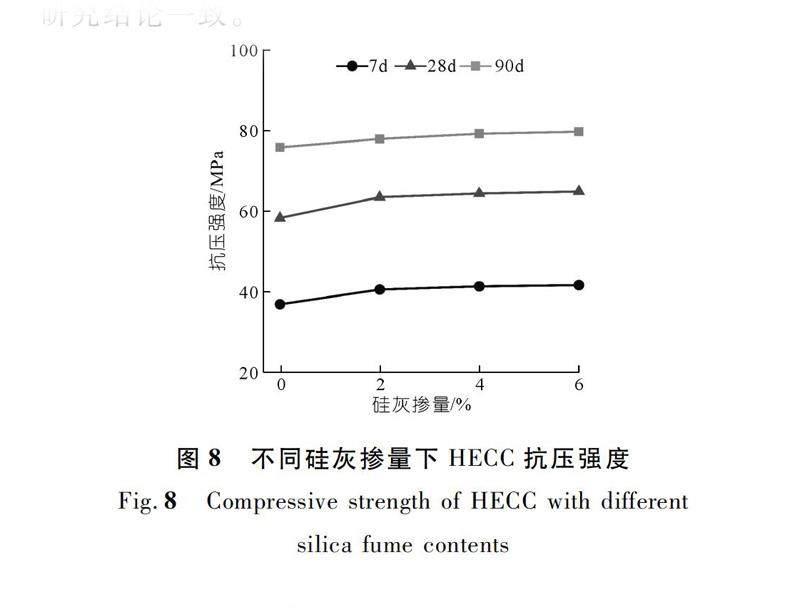

随着硅灰掺量的增加,HECC的抗压强度逐渐增大(图8)。养护龄期为28 d时,SF2、SF4、SF6组的抗压强度分别为63.6,64.5,65.0 MPa,相对基准组JZ0.33(58.4 MPa)增大8.9%,10.4%,11.3%。可见HECC抗压强度随着硅灰掺量的增加,趋势逐渐变缓。这是因为:硅灰中的活性SiO2可以与水泥水化生成的Ca(OH)2发生二次水化,生成高密度的水化硅酸钙和水化铝酸钙凝胶,提升HECC基体内部密实性,使HECC强度得到提升。当水泥量一定时,多掺入的硅灰得不到二次水化,只能起到填充的作用,致使抗压强度提升但趋势缓慢,这与Poon[18]和Gueneyisi[19]等的研究结论一致。

2.2.2抗折强度

抗折强度随着水胶比的增大逐渐降低,例如水胶比由0.25增大至0.35时,28 d抗折强度降低了9.7%(图9)。这是因为随着水胶比的增加,水泥基体内部逐渐疏松,密实度下降,基体的抗折强度降低。与低水胶比相比,高水胶比更有利于纤维的分散,更好地发挥与基体的桥接作用,因此在受到荷载作用时,HECC基体内的纤维逐渐断裂,破坏过程较为缓慢且荷载下降时有一定的波动(图10)。水胶比逐渐增大的过程中,纤维与基体的桥接作用也逐渐增强,纤维与基体的连接情况如图11所示。

不同纤维掺量对HECC抗折强度的影响如图12所示。可以看出,在本文选取的纤维掺量范围内,抗折强度随着纤维掺量的增大而增大。如纤维的体积掺量由1.0%增至2.0%时,28 d抗折强度提升了30.0%,强度提升效果明显。较高的水胶比让纤维能均匀地分散在水泥基体中,在其他条件相同的情况下,相对高的纤维掺量增强了与水泥基体的桥接作用,使抗折强度得到大幅度提升,试件受到抗折荷载作用时,荷载下降波动所对应的位移也相对较长(图13)。

不同粉煤灰掺量对HECC抗折强度的影响如图14所示。可以看出,当固定水胶比为0.33、纤维掺量为2.0%时,随着龄期的增长,不同粉煤灰掺量下的抗折强度均有所提高,这是HECC基体不断水化,使基体强度不断升高的结果。对比同一龄期、不同粉煤灰掺量下HECC的抗折强度发现:随着粉煤灰掺量的增大,抗折强度呈现下降的趋势。影响HECC抗折强度的因素有两部分:一部分是基体,来自水泥粉煤灰等胶凝材料的水化,使基体强度得到提升;另一部分便是纤维,纤维在基体内发挥桥接作用,增强HECC的韧性。当粉煤灰掺量为40%时,早期水泥水化使HECC强度迅速提升,基体与纤维的黏聚力较大,纤维与基体的桥接作用不能有效发挥,强度大部分来源于基体,来自纤维部分的作用较小。随着粉煤灰掺量的加大,粉煤灰发挥其形态作用明显,粉煤灰呈光滑细小状,加入HECC中,可以使纤维均匀分散在水泥基体中,并且能减缓前期强度发展,有效减缓与基体的黏结作用,让纤维更好地发挥桥接作用,这一点在抗折加载图上也有体现(图15)。

不同硅灰掺量对HECC抗折强度的影响如图16所示。可以看出:随着硅灰掺量的不断增加,HECC的抗折强度也在不断提高。如28 d龄期时,掺入硅灰组的抗折强度分别为15.1,15.8,16.4 MPa,相比于基准组分别提升了5.6%,10.5%,14.7%。HECC的抗折强度主要取决于3个方面:① 基体胶凝材料等的强度;② 纤维自身的弹性模量;③ 基体与PVA纤维之间的黏结力。上面分析可知,硅灰的加入使基体胶凝材料等的强度得到了一定提升,但随着掺量的增大,增幅并不明显。多掺入的硅灰虽未能与Ca(OH)2发生水化,但由于其本身粒径细小,填充了纤维与HECC基体之间的孔隙,增强了纤维与基体之间的黏结强度,抗折强度提高。纤维与基体之间黏结力增大,也导致了HECC受到抗折荷载作用时,纤维容易发生脆性断裂,对应抗折加载图(图17)上加荷位移缩短。

2.3干缩性能

对不同水胶比、纤维掺量、粉煤灰掺量和硅灰掺量的HECC干缩试件进行养护,测试1,3,7,14,28,45,60,90 d的试件长度并计算干缩率。可以看出,不同水胶比、纤维掺量、粉煤灰掺量和硅灰掺量下HECC的干燥收缩率均随着龄期的增长而增大,且在28 d前干缩发展较快,后期发展较为缓慢。

从图18可以看出,在用水量保持不变的情况下,HECC材料的干缩率随着水胶比的增大而减小。一方面是用水量固定不变,而水胶比变小时,基体中的胶凝材料用量增大,水化产物生成凝胶中的凝胶孔[20]以及凝胶吸附的结合水数量也相对增多,导致干缩增大;另一方面,在单位用水量保持不变的情况下,随着水胶比的减小,单位体积HECC中抑制收缩的人工砂含量减少,也导致了干缩增大。

不同纤维掺量对HECC收缩的影响如图19所示。从图中可以看出:HECC的干缩率随着纤维掺量的增多而逐渐变小,但降低趋势不明显,纤维掺量从1.0%增加至2.0%时,28 d干缩率仅降低4.1%。这是因为掺入的纤维可以使HECC基体内部的孔隙发生变化,基体内直径较大的毛细孔数量增多,导致基体内由于水分扩散产生的毛细管压力降低。此外,多掺入的纤维可以阻碍水分迁移的通道,水分由HECC内部扩散至外界环境的速率降低,进而减缓了HECC干燥收缩。

从图20可以看出:HECC的干燥收缩率随着粉煤灰掺量的增多而大幅度降低,粉煤灰掺量由40%增至60%,HECC 28 d龄期时的干缩率降低23.5%。一方面是因为粉煤灰的水化需要水泥的水化产物Ca(OH)2参与,因此粉煤灰在水化初期活性较低,仅作为填充料填充在基体内部,粉煤灰的微集料效应改善了HECC基体内孔结构,细毛细孔含量较低,对应毛细孔负压作用降低[21],干缩降低;另一方面,随着粉煤灰掺量的不断增多,HECC基体内有效水灰比增大,导致自由水增多,起到限制HECC浆体收缩的作用。

不同硅灰掺量对HECC收缩的影响如图21所示。随着硅灰的掺入,HECC的干燥收缩也在逐步增大,当硅灰掺量为2%,4%,6%时,28 d干缩率分别增大了1.8%,9.4%和13.6%。这是因为:从目前研究者对于干燥收缩的研究中得知,材料的干燥收缩以吸附水和毛细管水的丧失为主导。随着硅灰掺量的增加,一方面硅灰中的活性SiO2与水泥的水化产物Ca(OH)2反应生成C-S-H凝胶,即火山灰效应,填充了水泥水化过程中产生的孔隙[22];另一方面,多掺入的硅灰可填充到基体的孔隙中,改善了HECC的孔结构,基体中大孔(>50 nm)数量减少,中小孔数量增多。根据Espinosa等对孔尺寸的划分,毛细孔张力影响的孔隙范围为25~50 nm。因此,随着硅灰掺量的增加,HECC中的毛细孔的数量也相应增加,当湿度降低时,这些毛细孔开始失水,毛细管张力增加,导致干燥收缩增大。

3结 论

(1) 不同水胶比对HECC抗压强度、抗折强度和干缩均影响较大。在用水量一定的情况下,随着水胶比的增加,抗压强度、抗折强度和干缩均降低明显,水胶比由0.25增至0.35时,28 d抗压强度降低17.3%,抗折强度降低9.7%,干缩降低20.5%。适当提高水胶比有利于PVA纤维在基体中分散均匀,降低与基体的黏结力,更好地发挥桥接作用,发生延性破坏。

(2) 纤维掺量由1.0%增加至2.0%时,HECC的抗压强度基本不变,28 d抗压强度稳定在(58.0±0.5) MPa,但纤维的桥接作用使得抗折强度得到明显提升,28 d抗折强度提升了30.0%,干缩降低趋势不明显,28 d干缩仅降低4.1%。

(3) 粉煤灰对HECC强度和干缩影响较大,掺量由40%增加至60%时,28 d抗压强度降低30.4%,抗折强度降低18.2%,干缩降低23.5%。在较高粉煤灰掺量下,纖维与基体能够表现更好的应变硬化特性。

(4) 硅灰能增强HECC早期抗压和抗折强度,但随着硅灰的不断增加,增加的趋势逐渐变缓。硅灰外掺2%时,抗压强度增长最快,28 d抗压强度增幅8.9%。硅灰的掺入使得干缩率增大,硅灰掺量6%时,28 d干缩率增长13.6%。

参考文献:

[1]王玉璞,李家正,石研.超高延性水泥基复合材料耐久性研究进展[J].人民长江,2024,55(1):175-183.

[2]姚仲泳.低干燥收缩性能的工程水泥基复合材料配合比研究[J].工业建筑,2022,52(3):171-176,215.

[3]TIAN J,WU X,ZHENG Y,et al.Investigation of damage behaviors of ECC-to-concrete interface and damage prediction model under salt freeze-thaw cycles[J].Construction and Building Materials,2019,226:238-249.

[4]张君,公成旭,居贤春,等.延性纤维增强水泥基复合材料的抗弯性能[J].工程力学,2010,27(3):112-115.

[5]高杰,张暄,韩乐冰,等.超高韧性水泥基复合材料弯曲韧性研究[J].硅酸盐通报,2020,39(4):1050-1056.

[6]白亮,周枫,谢鹏飞,等.高延性纤维增强水泥基复合材料力学性能试验研究[J].工业建筑,2017,47(6):108-113.

[7]元成方,王娣,李好飞,等.纤维掺量对再生砖粉ECC流动性能及力学性能的影响[J].建筑科学与工程学报,2021,38(5):74-82.

[8]伍勇华,杜伟良,邓明科,等.纤维掺量对高延性纤维混凝土早期收缩的影响及收缩模型研究[J].新型建筑材料,2017,44(1):13-16,76.

[9]乔思皓,薛婉文,吴绍奇,等.粉煤灰掺量对ECC力学性能及纤维破坏形态的影响[J].混凝土,2022(8):82-86,91.

[10]王雪莲.粉煤灰微珠活性粉末混凝土力学与收缩特性研究[J].硅酸盐通报,2019,38(10):3373-3377.

[11]李晓琴,周旭,李世华,等.硅灰改性高韧性水泥基材料性能试验研究[J].土木与环境工程学报(中英文),2022,44(6):170-180.

[12]ZHANG P,LI Q,ZHANG H.Combined effect of polypropylene fiber and silica fume on mechanical properties of concrete composite containing fly ash[J].Journal of Reinforced Plastics & Composites,2011,30(16):1349-1358.

[13]ZHANG J,GONG C,GUO Z,et al.Engineered cementitious composite with characteristic of low drying shrinkage[J].Cement & Concrete Research,2009,39(4):303-312.

[14]LIU F Y,XU K,DING W Q,et al.Microstructural characteristics and their impact on mechanical properties of steel-PVA fiber reinforced concrete[J].Cement & Concrete Compisites,2021,123:91-112.

[15]生兆亮,辛欣,夏多田,等.纖维增强水泥基材料强度和微结构的影响因素研究[J].硅酸盐通报,2020,39(10):3108-3114.

[16]孔燕,邵永健,杜亮,等.ECC的材料组成与性能关系分析[J].硅酸盐通报,2020,39(1):68-74,89.

[17]林力,杨鑫平,常晓林,等.基于内聚力模型的粉煤灰混凝土细观开裂研究[J].人民长江,2018,49(20):81-86,100.

[18]POON C S,KOU S C,LAM L.Compressive strength,chloride diffusivity and pore structure of high performance metakaolin and silica fume concrete[J].Construction and Building Materials,2006,20(10):858-865.

[19]GUENEYISI E,GESOGLU M,KARAOGLU S,et al.Strength,permeability and shrinkage cracking of silica fume and metakaolin concretes[J].Construction & Building Materials,2012,34:120-130.

[20]THOMAS J J,JENNINGS H M,ALLEN A J.The surface area of cement paste as measured by neutron scattering:evidence for two C-S-H morphologies[J].Cement & Concrete Research,1998,28(6):897-905.

[21]李斌,王磊,周世华,等.复掺纤维和粉煤灰的面板混凝土性能研究[J].人民长江,2018,49(6):84-87.

[22]何逵,邓英尔.硅灰改性水泥基阻截墙的防渗及力学性能试验研究[J].人民长江,2021,52(8):204-207.

(编辑:胡旭东)