江海通航船货舱结构强度有限元分析

(中国船级社武汉规范研究所,武汉 430022)

江海通航货船由于航行条件特殊(既航行于内河又航行于海洋)、装运货种的多样性、货舱装载状况的多变,因此货舱段的应力情况较复杂,对货舱的结构强度进行校核是十分必要的。

针对某江海通航货船的货舱结构建立有限元模型,选定两种典型工况(满载出港和压载到港)进行强度分析。

1 舱段建模

1.1 货舱舱段几何结构

为分析江海通航货船的总强度情况,通过建模计算分析货舱在选定典型工况下的应力情况。

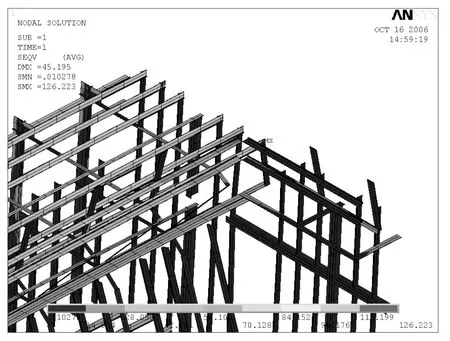

计算模型是由某江海通航货船#38~#85肋位区间,包括半个机舱、第2货舱、半个第1货舱的所有结构组成,三维模型整体结构见图1。

由于载荷对称、结构对称,模型考虑一半(左舷部分);主要分析对象为第2货舱,为尽量消除边界的影响,在第2货舱两端考虑了半个机舱和半个第1货舱,由圣维南原理可以知道,计算模型应该能够基本上反映江海通航货船货舱第2货舱的真实应力场[1-2]。

1.2 货舱舱段有限元模型

根据上面几何模型,采用ANSYS有限元软件进行有限元划分见图2。

图2 舱段有限元模

在建立有限元模型时,作了如下简化和假设:

1) 仅考虑材料的线弹性物理特性,不计结构由于大变形产生的几何非线性效应,所有的计算都按线弹性理论;

2) 不考虑立体舱段的线型的变化,全部采用平行中体的剖面建立舱段模型;

3) 将焊接部分作为本体材料进行建模。

为了能分析如腹板、面板等局部结构上的应力,而且考虑到计算量并不是障碍,故采用了平面壳单元(shell63)和三维梁(beam188)单元;支柱采用link1单元;而且根据对称性,只建立模型的一半。整个有限元模型共有9 240个shell63单元,5 363个beam188单元;56个link1单元,2个mass21单元。

船体材料为船用A级钢,弹性模量E=2.1×105MPa,泊松比υ=0.3,密度ρ=7.8×10-9t/mm3,屈服极限σs=235 MPa.

2 边界条件及载荷工况

计算时采用的坐标系是整体笛卡儿坐标系,计算模型的x方向、x方向、z方向分别为船宽、型深、船长方向,坐标原点在纵中#50肋位处。

2.1 边界条件

1) 纵中剖面上节点施加对称边界条件[3]:

Ux=0Roty=0Rotz=0

2) 端面约束。在端面形心处建立-刚性点(主节点)。

端面A的刚性点约束为Ux,Uy,Uz,Roty,Rotz。端面B的刚性点约束为Ux,Uy,Roty,Rotz。

模型的边界条件见图3。

图3 模型的边界条

2.2 计算工况

1) 满载出港。吃水d=5.1 m,载货量:第1货舱2 300 t,第2货舱2 700 t。

2) 压载到港。吃水d=2.69 m,压载水1 594 t。

外载选取及施加参考文献[4]。

(1)空船重量。程序自动施加。

(2)机舱重量。转化为节点力施加在基座上。

(3)舷外水压力。静水和波浪相叠加用APDL语言编程实现自动施加。

波浪的平衡位置的求得是通过在AUTOCAD中求出湿表面积进而求出排水量,通过调整水线位置,使AUTOCAD中求出排水量与该船稳性计算对应状态的排水量的误差不超过3%。

(4)舱内货物压力。

(5)满载出港时甲板上的水动压力。

(6)端面弯矩。

(7)压载水压力。

3 计算结果

去掉边界条件的影响,取出中间舱段第2货舱,其应力情况是可靠的。

3.1 有限元计算结果

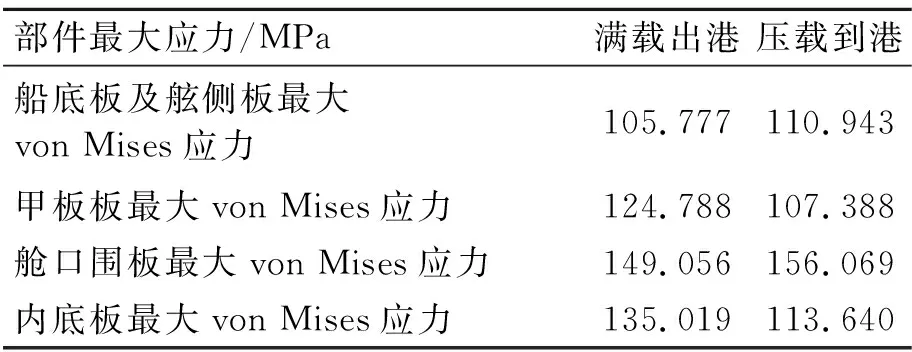

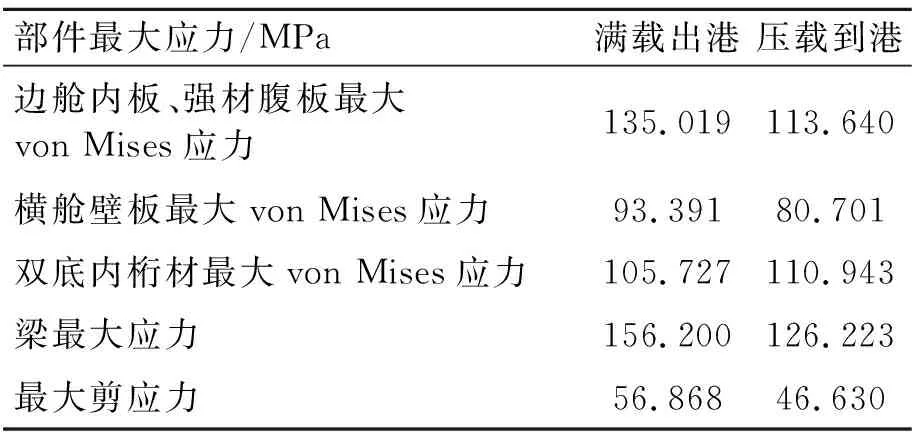

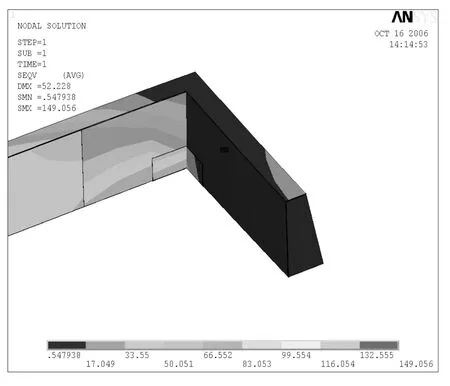

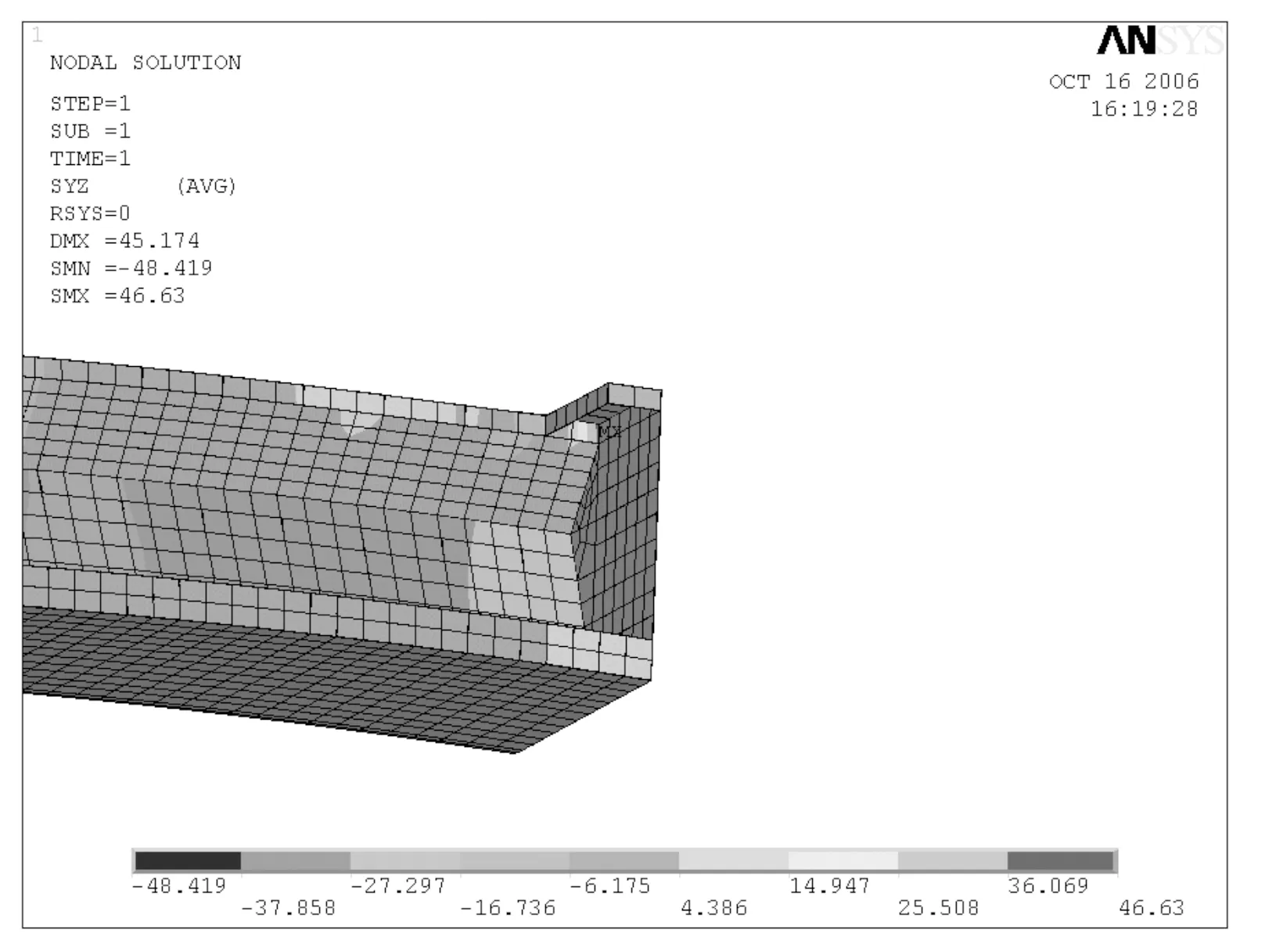

两种计算工况的第二货舱有限元计算结果见表1,各构件的von Mises应力云图见图4~11。

表1 两种工况的有限元计算结果 MPa

续表1 MPa

图4 满载出港舱口围板应力云

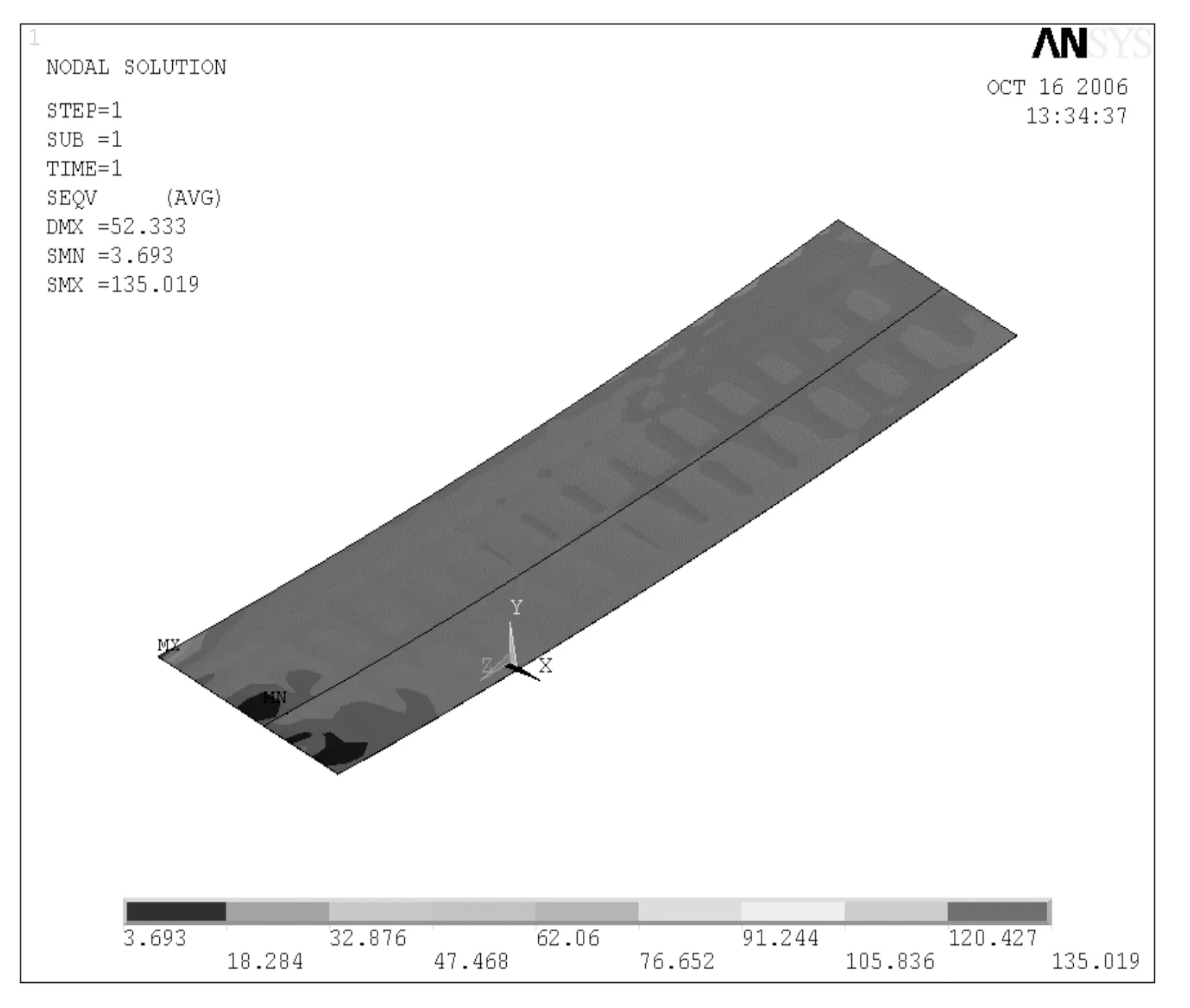

图5 满载出港内底板应力云

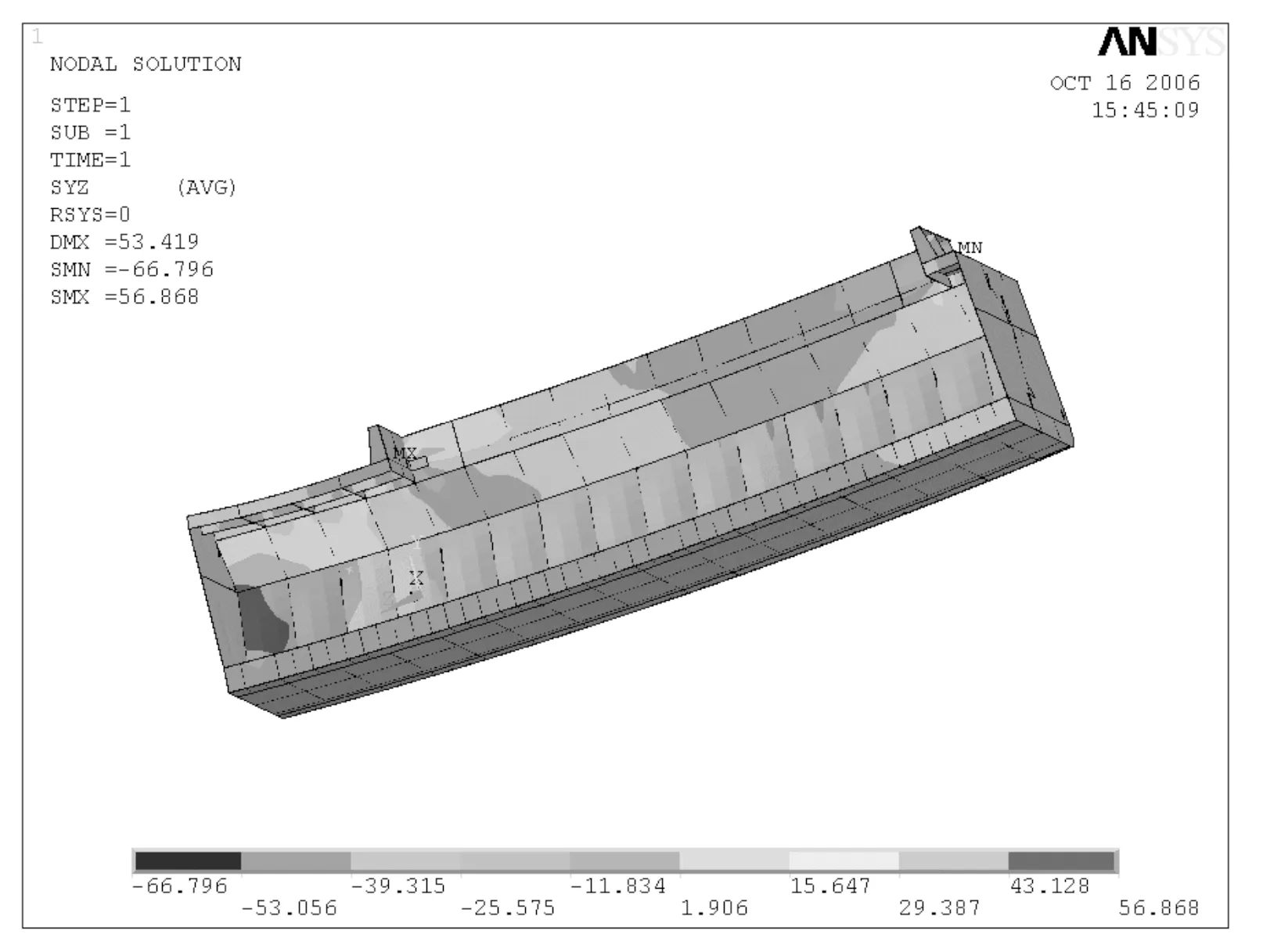

图6 满载出港剪切应力云

图7 满载出港梁应力云

图8 压载到港舱口围板应力云

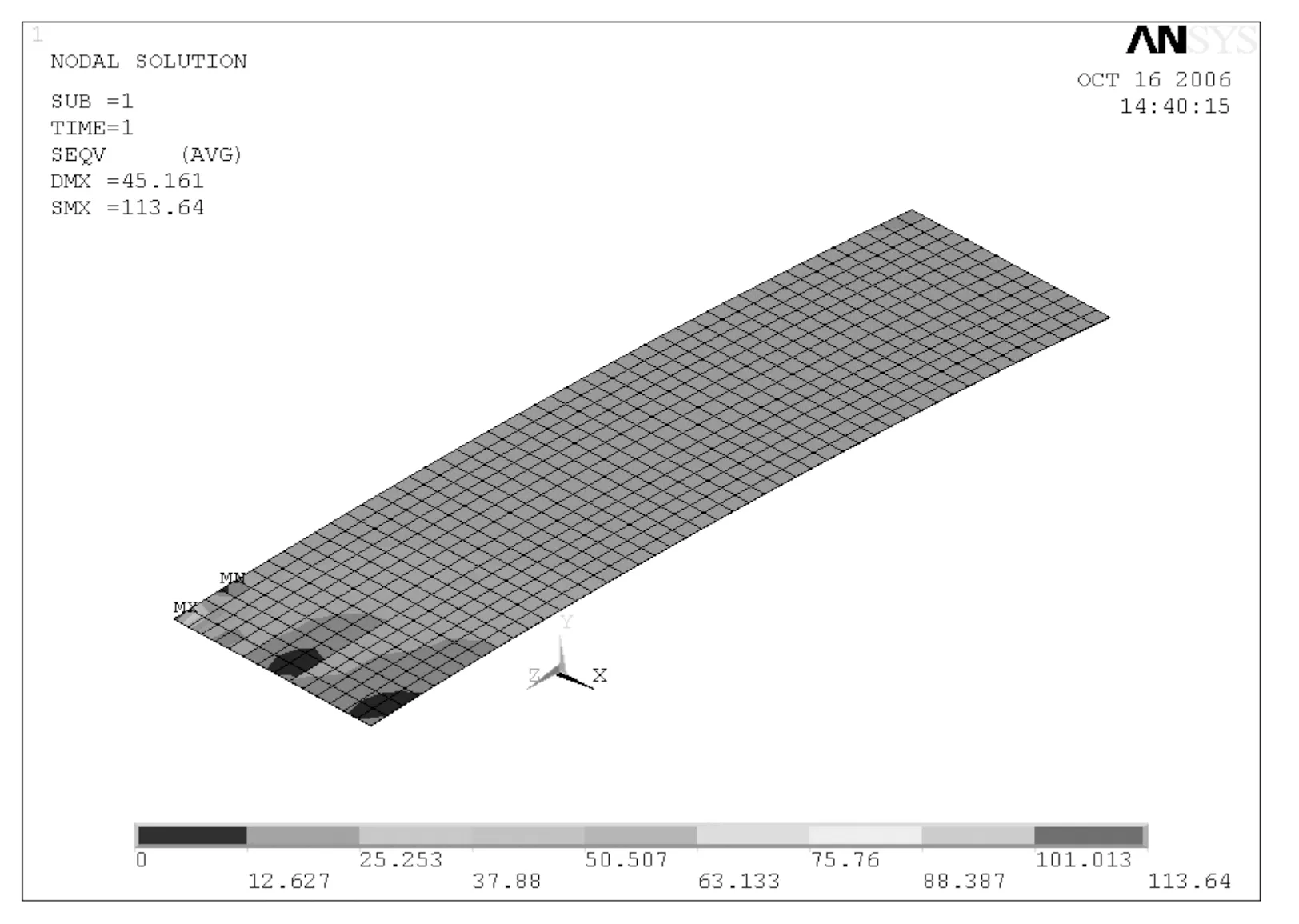

图9 压载到港内底板应力云

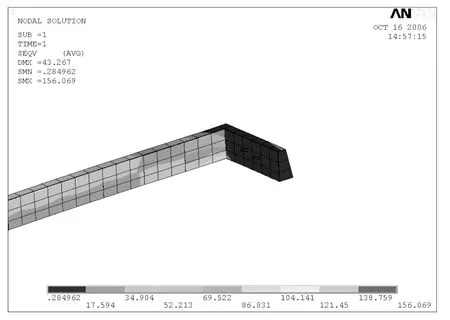

图10 压载到港货舱梁应力云图

图11 压载到港剪切应力云

由表1和图4~11知:

对满载出港工况,板的最大von Mises应力为149.056 MPa,最大应力发生在舱口围板的舱口角隅处;内底板的最大von Mises应力为135.019 MPa,发生在内底板与第2根旁桁材、横舱壁相交处;普通骨材的最大应力为156.2 MPa,发生在第2货舱首端边舱甲板纵骨与横舱壁相交处;最大切应力为56.868 MPa,发生在第2货舱尾端斜板与横舱壁相交处。

对压载到港工况,板的最大von Mises应力为156.069 MPa,最大应力亦发生在舱口围板的舱口角隅处;内底板的最大von Mises应力为113.640 MPa,发生在内底板与第二根旁桁材、横舱壁相交处;普通骨材的最大应力为126.223 MPa,发生在发生在第2货舱首端边舱甲板纵骨与横舱壁相交处;最大切应力为46.630 MPa,发生在第2货舱首端舱口内舷板与横舱壁相交处。

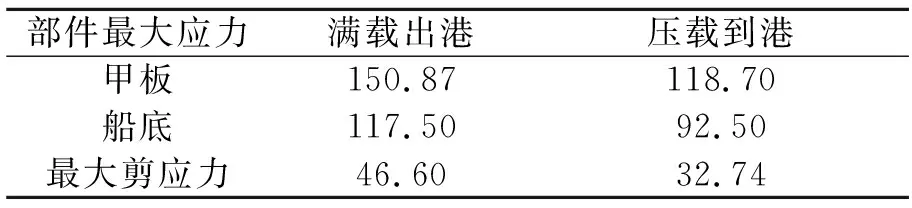

3.2 梁模型计算结果

从本船《总纵强度校核计算书》可得两种计算工况的梁模型计算结果,见表2。

表2 两种计算工况的梁模型计算结果 MPa

比较表1和表2可知:有限元计算结果应力略小于传统的梁理论计算结果,传统的梁理论计算偏于保守,有限元计算精度较高,对合理设计船舶结构有积极意义。

4 强度分析

根据CCS《散货船结构强度直接计算分析指南》(2003)第7章7.2之表7.1的规定,考虑到船体结构材料的最大屈服应力σs=235 MPa,许用应力见表3。

表3 许用应力 MPa

而舱段模型在选定的两种工况下最大von Mises应力均小于上表之值许用应力,故船体结构强度是满足设计要求的。

5 结论

1) 两种典型计算工况的最大应力均发生在舱口角隅处,双层底部分最大应力也均发生在内底、横舱壁和第2根旁桁材相交处。这与同类江海通航实船使用中的反馈情况极为相符。在设计同类船舶时合理设计舱口角隅,适当增加第2根旁桁材的厚度或合理设计内底、横舱壁和第2根旁桁材相交处的节点,对改善江海通航货船的强度是必要的和有利的。

2)从有限元计算结果看,整个货舱段的应力水平不是太高,可采用有限元直接计算对原船结构进行优化,可达到节省钢料提高载货量的目的,从而可提高该船的经济性。

3)由于该船是按CCS海船规范设计的江的从武钢到北仑特定航线的江海通航船,从该船营运近10年的情况良好看,该船结构有一定的裕度。建议制定一种适合此特定航线的、强度标准适中的江海通航船的规范标准。

[1] 赵耕贤.船舶与海洋结构物设计中的关键技术之一:结构强度[J].船舶, 2000(6): 22-35.

[2] 巴斯诺夫B A.有限元法在船舶结构计算中的应用[M].北京: 国防工业出版社, 1977.

[3] 中国船级社.散货船结构强度直接计算分析指南[M].北京: 人民交通出版社, 2003.

[4] 顾晔昕,詹志鹄,汤明文,等.集装箱船整船结构三维有限元强度分析方法研究[J].中国造船,2001,42(3):15-21.