进气挡板对TBD620柴油机燃烧过程的影响分析

,,

(海军工程大学 船舶与动力学院,武汉 430033)

TBD620柴油机在进气系统中成功地采用了先进的“HALLO双进气道可控涡流”技术,柴油机的每只气缸盖上布置有两个进气道和一个排气道。两个进气道彼此独立,一个进气道为直流进气道,另一个为涡流气道。在直流气道的入口处装有一个可调节开度的活门,活门的开度由增压压力控制的调节杆随负荷的变化自动进行调节。

气体经双进气道进入气缸,对燃烧室中混合气的形成和燃烧发生影响,因此通过对柴油机TBD620可控双进气道进行理论分析和实验研究,探讨进气挡板对TBD620柴油机燃烧过程的影响。

1 TBD620柴油机燃烧放热率计算

对放热规律的计算以零维热力学模型(完全燃烧模型)为基础进行。

以实测p-φ图计算放热率的基础是热力学第一定律。在燃烧过程中,燃油燃烧释放出的热量等于系统工质总的内能、对外所作的机械功和工质与系统周壁所交换的热量的总和。所以要计算各工况下的放热率必须先求出等式中其它三项的值。

计算过程见参考文献[1]。

2 缸内示功图测试

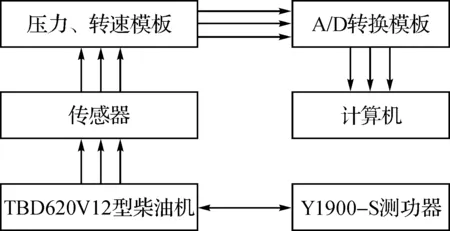

为进行TBD620柴油机低负荷运行工况的测试分析,建立了TBD620柴油机测试台架。试验台由TBD620V12柴油机,Y1900-S型水力测功器组成;台架测试系统由缸内压力传感器各种常规温度、压力、流量、转速传感器、柴油机多功能测试仪和多功能数据采集仪组成。试验台架和测试系统组成示意图如图1所示。

图1 性能测试台架组成示意

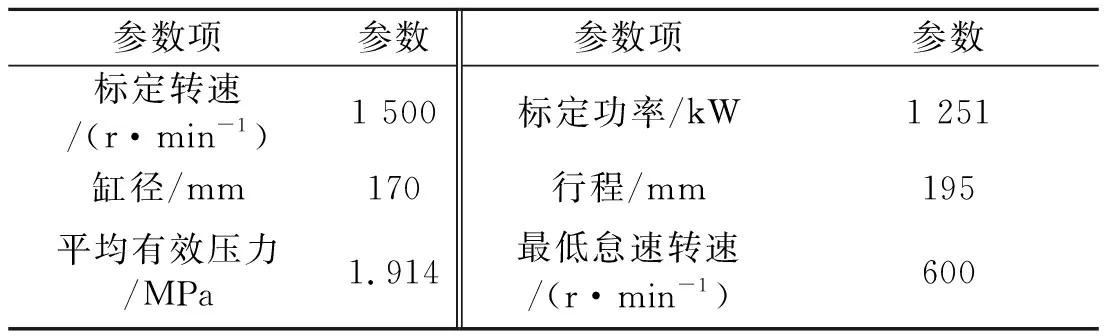

TBD620V12型柴油机为增压中冷V型12缸机,其性能参数见表1[2]。

表1 TBD620V12型柴油机性能参数

由于TBD620柴油机进气涡流调节,主要是解决长期低负荷运行的问题,因此测试工况主要在额定转速1 500 r/min、负荷从0至60%、不同进气涡流挡板开度下进行,并用文献[3]中的方法对示功图进行了通道效应的消除和上止点的标定。

图2给出了30%负荷下的示功图及计算的放热规律。

图2 30%负荷下的示功图及计算的放热规律

3 燃烧放热率计算结果分析

从放热规律计算结果可以看出,TBD620V12型柴油机的放热规律表现为典型高速大功率船用柴油机的放热规律类型,该放热规律具有两个峰值,分别对应柴油机燃烧中的预混燃烧和扩散燃烧两部分。

通过对试验工况数据进行分析,确定了不同负荷下不同进气挡板位置对燃烧始点、燃烧终点、预混燃烧峰值位置、预混燃烧峰值大小、预混燃烧比例的影响。

3.1 燃烧始点

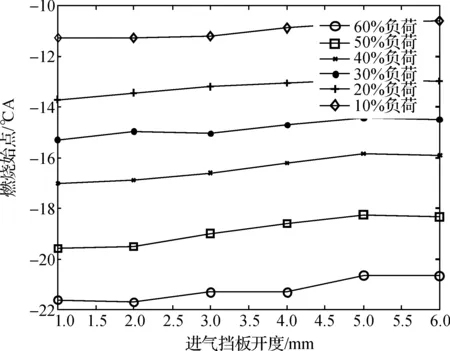

图3为不同负荷的不同进气挡板开度下,燃烧始点的变化规律。

图3 燃烧始点变化规

该机的喷油提前角为上止点前29°CA,由此可以确定其滞燃期的变化规律见图4。

图4 滞燃期变化规

随着负荷的提高,滞燃期相应变短,在进气挡板全关时,由10%负荷时的17.75 °CA缩短为60%负荷时的7.34 °CA。这是由于负荷增加,喷入气缸的燃油量增加,使得燃油喷射压力提高,喷油雾化改善,同时由于柴油机增压压力提高、进气量增加,使得油气混合改善,相应的滞燃期缩短。

在各负荷下,滞燃期都随着进气挡板开度的减小而变短,在10%负荷时,滞燃期由挡板全开的18.31 °CA缩短为全关时的17.75 °CA;在60%负荷时,滞燃期由挡板全开的8.28 °CA缩短为全关时的7.34 °CA。这是由于随着进气挡板的关闭,柴油机主进气道流通截面积逐渐减小,新鲜空气由涡流气道进入气缸,提高了进气涡流比,使柴油机油气混合改善,相应的滞燃期缩短。

3.2 燃烧持续期

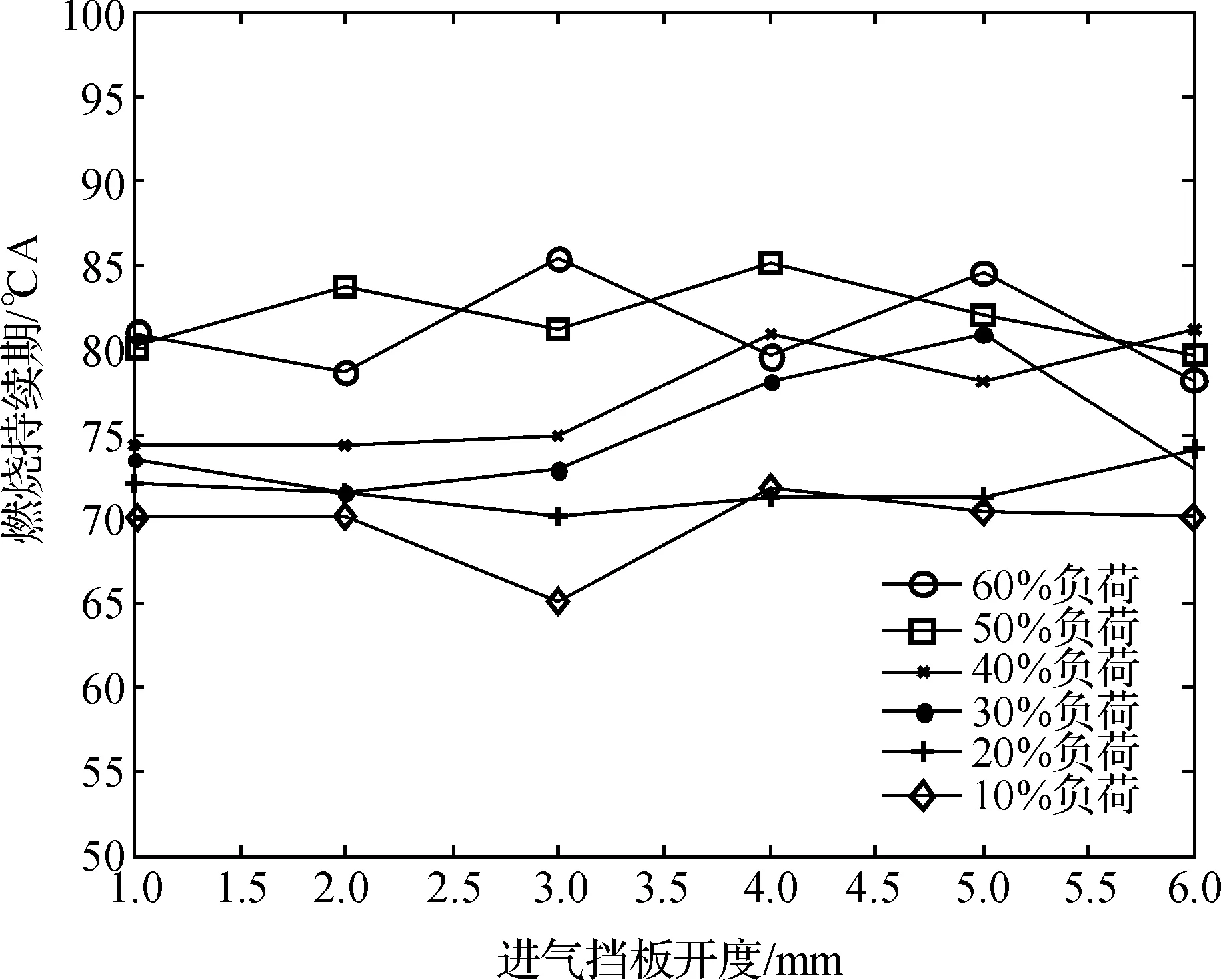

图5为不同负荷的不同进气挡板开度下,燃烧持续期的变化规律。

图5 燃烧持续期变化规律

随着负荷的增加,柴油机燃烧持续期相应增加,由10%负荷下的69.4 °CA增加为81.9 °CA。随着进气挡板位置的关闭,燃烧持续期有稍稍的缩短,但并不是特别的明显,这说明进气涡流的增加,可改善燃烧,但对柴油机燃烧持续期的影响并不十分明显,燃烧持续期主要与柴油机负荷有关。

3.3 预混燃烧峰值

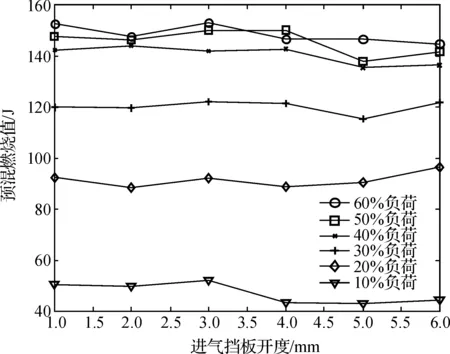

图6为预混燃烧峰值在不同负荷不同进气挡板开度下的变化规律。

图6 预混燃烧峰值变化规

随着负荷的增加,预混燃烧峰值迅速增加,在进气挡板关闭,柴油机负荷由10%提高到40%时,预混燃烧峰值由50.2 J迅速提高为141.7 J,但增加到一定程度后,预混燃烧峰值增加则不太明显,在进气挡板关闭,柴油机负荷由40%提高到60%时,预混燃烧峰值由141.7 J只增加为148.1 J。这说明随着柴油机负荷的提高,喷油量随之增加,预混燃烧量相应的增大,但当喷油量达到一定程度,再增加喷油量只是增加扩散燃烧比例,预混燃烧量增加将不太明显[4]。

随着进气挡板开度变小,预混燃烧峰值提高,但增长幅值不是特别明显,在10%负荷下,进气挡板由全开变为全关时,预混燃烧峰值由44.2 J上升为50.2 J。这是因为随着进气挡板的关闭,进气涡流的加强,滞燃期内形成的可燃混合气量增加,从而使预混燃烧量增大,预混燃烧峰值升高。

3.4 预混燃烧持续期

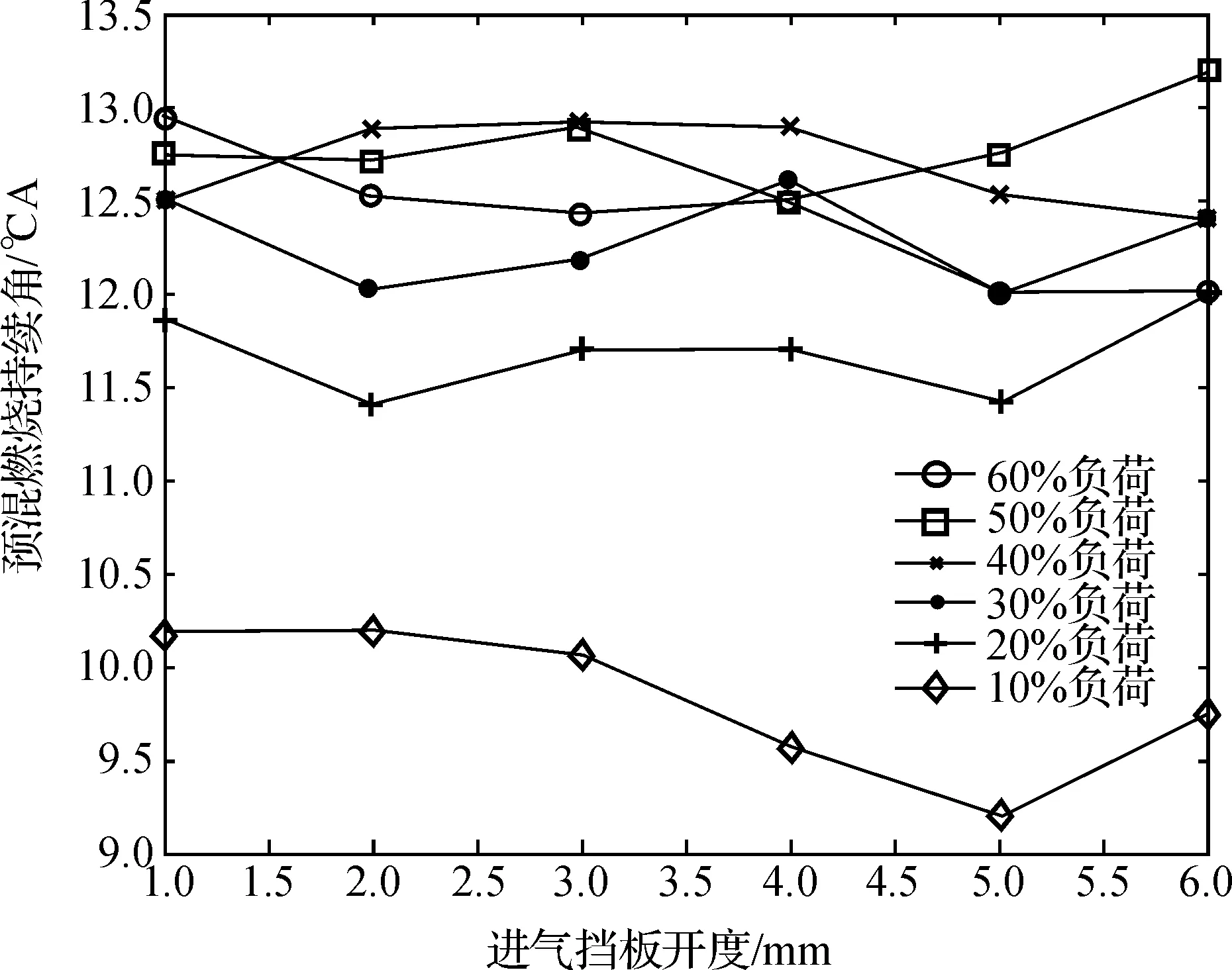

图7为预混燃烧持续期在不同负荷不同进气挡板开度下的变化规律。

图7 预混燃烧持续期变化规

随着负荷的增大,预混燃烧持续期迅速增长,在进气挡板关闭,柴油机负荷由10%提高到30%时,预混燃烧持续期由10.2 °CA迅速提高为12.5 °CA,负荷再进一步增大时,预混燃烧持续期变化不太明显。

在低负荷时,随着进气挡板开度变小,预混燃烧持续期相应增长,但随着负荷的增加,这个趋势逐渐的不再明显。在10%负荷下,进气挡板由全开变为全关时,预混燃烧持续期由9.74 °CA增长为10.20 °CA。这同样是因为随着进气挡板的关闭,进气涡流的加强,滞燃期内形成的可燃混合气量增加,从而使预混燃烧量增大,预混燃烧持续期增长。小负荷下进气挡板位置的影响明显,也说明了涡流气道对改善低负荷的有效性。

3.5 预混燃烧比例

图8为不同负荷不同进气挡板开度下,预混燃烧比例的变化规律。

图8 预混燃烧比例变化规

随着负荷的增加,预混燃烧比例相应的降低。在进气挡板全开,由20%负荷增加到60%负荷时,相应的预混燃烧比例由0.311减小为0.231。这是由于随着负荷的增加,循环喷油量增加,相应的更多燃油不能在滞燃期内迅速形成可燃混合气而进行扩散燃烧,导致预混燃烧比例相应降低。

随着进气涡流挡板的关闭,预混燃烧比例相应增大。在40%负荷下,进气挡板由完全打开到完全关闭,预混燃烧比例由0.285 相应提高到0.322。这是由于涡流挡板的关闭,提高了进气的涡流强度,加速了气缸内的油气混合,形成了更多的可燃混合气,使得预混燃烧比例增加。这明显的说明了涡流进气道对改善燃烧的作用。

4 结束语

在低负荷下,关闭进气涡流挡板,可提高进气涡流比,有效改善缸内可燃混合气形成质量,缩短滞燃期、增强预混燃烧比例,从而改进柴油机的燃烧过程,结合其它的改善低负荷手段,可保证TBD620型柴油机在低负荷下可靠长期运行。

[1] 周俊杰,邱 东,解茂昭,等.柴油机工作过程数值计算[M].大连:大连理工大学出版社,1990.

[2] 张煜盛,常汉宝.可控进气涡流对柴油机低负荷性能影响的研究[J].内燃机学报,2004,22(5):419-424.

[3] 王艳武.柴油机示功图实时修正方法研究[D].武汉:海军工程大学,2003.

[4] Edwin Knobbe, Phd, Douwe Stapersma, et al.Some New Ideas for Performing Heat Release Analysis[C].Hamburg: CIMAC, 2001.