论砼柱头夹渣的一种补强办法

王东晨

摘要:文章介绍了混凝土柱头夹渣层的概念、产生的部位与危害、产生的原因,论述了环氧树脂进行夹渣层补强的办法。

关键词:柱头夹渣层;环氧树脂;混凝土柱头

中图分类号:TU746 文献标识码:A

文章编号:1674-1145(2009)27-0130-02

一、混凝土柱头夹渣层的概念及产生的部位与危害

框架柱顶是框架结构中受力较为复杂的部分,其所受弯矩、剪力及轴力均较大。特别是在抗震计算中,结构破坏机制和强柱弱梁原则、强剪弱弯原则、强节点强锚固原则等对框架柱、尤其是柱顶有着更高的要求,框架柱柱顶质量的好坏,直接关系到建筑工程的安全。混凝土柱头夹渣层的概念是断面中因含有杂物或砼标号未达设计要求以至混凝土强度比原设计强度低的部位。柱头夹渣层产生的部位通常位于框架梁下5~10CM范围以及板面与柱头交接处这两个部位。大大危害了结构的整体性与安全性。从而极大地影响了人民的生命与财产安全。

二、根据产生的部位分析柱头产生夹渣层的原因如下

(一)框架梁下5~10CM的范围

1.在现有的房建结构施工的工序中,通常做法是绑扎柱钢筋——封柱模——安装梁板模板——浇捣柱混凝土——绑扎梁板钢筋——浇捣梁板混凝土。而浇捣柱混凝土时,按规范柱混凝土只能浇至梁底5~10CM位置留施工缝。在绑扎梁板钢筋后,这5~10CM的柱混凝土才随梁板混凝土一起浇捣。在浇捣梁板混凝土前模板要浇水,水往低处流,而此时柱头施工缝是整个梁板模板最低处;再加上现在模板材料大多采用胶合板,拼缝较严,胶合板本身又不具备很强的吸水性,从而形成柱头积水。还有就是混凝土浇捣过程中尤其是商品混凝土自身的泌水,这些水也会流向柱头。在浇捣梁板混凝土时如未及时进行排水处理,会在浇捣柱头混凝土时导致水灰比增大,直接导致该处混凝土强度的降低。那么在新旧混凝土接缝面处形成夹砂低强度混凝土较弱层。或者柱头在浇捣梁板混凝土前未及时清理存在的锯末,细木块,烟盒,塑料袋等杂物,同样产生夹渣较弱层。

2.另一种原因是,现在强调强柱弱梁。柱头箍筋加密且多为复合箍,甚至梁柱节点处梁与柱的主筋直径大,且根数多,排列密集,以至柱头净尺寸很小。影响了粗骨料到达柱的外皮,形成混凝土强度较低的现象。

(二)在板面的夹渣层多为封柱模板及浇捣柱混凝土前,未清理干净柱头的电渣压力焊的焊渣以及木屑等杂物

因此,柱头夹渣产生的原因有多种多样。可能只有一种原因作用,也可能几种原因共同作用。各种原因造成的现象有两种主要形式:一种仅为表面夹砂,砼强度较低;另一种为断面处不同程度的明显夹渣,厚度不等,甚至形成断裂(中有塑料等)。无论那种形式都直接导致混凝土强度比原设计强度低。

三、补强夹渣层柱的原则

百年大计,质量为本。只有满足整个结构的整体性与使用的安全性的房屋,才能在投入使用后保证人民的生命与财产安全。所以补强这种柱首要原则是,须补强致恢复或超过结构原设计混凝土的强度。否则即使砸掉重建也再所不惜。其次才能考虑补强的经济成本。

四、补强夹渣层柱的方法

补强的方法有很多,比如整个砸掉重建,或者用钢结构补强,或者局部补强,以及以下介绍的环氧砂浆补强等。不论哪种方法都要满足夹渣层柱的补强原则,最终都要补强致恢复或超过结构原设计混凝土的强度。

以福州二环路边上某警官宿舍工程为例。当时浇捣二层梁板混凝土后,发现此工程一层两根柱在梁板底下5~10CM范围有夹渣层。其中有一根柱夹渣的原因是,粗骨料未达柱外围,形成混凝土强度低。另一根柱夹渣的原因是,局部夹塑料袋及木块,形成局部混凝土强度低。

经过技术监督部门、设计部们及有关单位的工程技术人员多次研究与论证。一根柱需进行夹层断面部分(单面)补强处理。另一根柱需进行夹层全断面部分(双面)补强处理。最终决定采用环氧树脂进行补强处理。具体方案如下:

(一)选择材料

经各部门工程技术人员研究,决定采用特制改性环氧树脂砂浆对夹层缺陷进行灌浆补强处理。因该改性环氧树脂砂浆材料具有下列特性:

1.起始黏度低,可注性好;

2.浆材固结体台度可以通过调节浆材中各组成分配比达到不同的灌浆效果;

3.浆材固结时不会收缩;

4.浆材黏结强度高,耐老化性能好;

5.具有补强防渗堵漏作用。

以上1~5点特性能保证补强后混凝土的强度,黏结性好,不产生收缩。并且灌浆工艺较成熟,有技术保证措施。

(二)施工方法

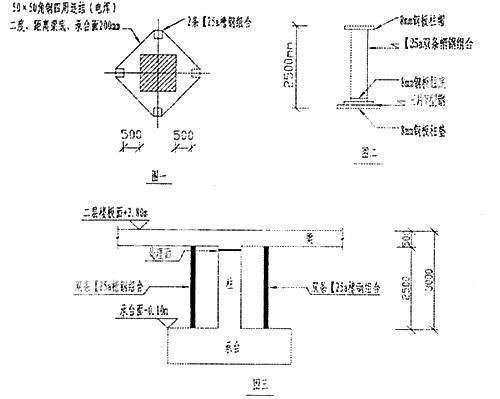

1.制作并安装支撑系统。用两根内腹对拼焊成回型支顶,在处理柱的四边各顶一根至梁底,位置距柱边500mm,然后各在上距梁底及下距承台面200mm处用L50×50的角钢,把四根回型支顶连结成一个整体,以保证支顶的刚度与稳定(如图一)。为了保证回型支顶上端与梁底全面接触,上部用250×400的8mm厚钢板焊成柱帽。为了保证回型支顶下端与承台面全接触,下部用250×250的8mm厚钢板做成支顶底,安装时在承台面上垫一块350×350的8mm厚钢板,用V型铁在支顶底两侧对面打入,在牢靠的情况下,各节点作电焊焊好(如图二)。将该柱应承受的荷载分散到支撑体上(如图三)。每根柱施工分两次完成,先处理1/2的面积,然后再处理1/2的面积。

2.凿掉夹层。将要补强的夹层部分凿掉。对夹层双面补强处理的柱子,先凿掉半个断面进行灌浆补强处理,五天后再将剩下的半个断面凿掉,进行灌浆补强处理。五天灌浆强度可达到最终强度的50%以上。

3.清理断面。将凿开后的夹层断面进行清理,清理掉混凝土碎块、灰尘,并用刷子刷干净。必要时可进行化学清洗。

4.灌环氧树脂砂浆。先进行制模,然后用配制好的环氧树脂砂浆灌入到被凿掉、清洗过的夹层断面中。在灌环氧树脂砂浆的同时,将灌浆管埋入到断面中,环氧树脂砂浆固化后,最终抗压强度不低于60MPa。

5.灌环氧树脂。灌完环氧树脂砂浆24小时后,用胶泥将夹层断面四周缝隙封好,待密封好胶泥固化后,再用灌浆泵通过灌浆管将环氧树脂浆压灌入未被环氧树脂充满的夹层断面缝隙中。

6.钢板包柱处理。在补强处理过程中,对于双面补强的柱,因要凿开柱的断面比原设计的处理空间大,对双面补强的柱子的断面用15mm厚的钢板围包。加强结构补强。待钢板焊好,再进一步进行环氧树脂灌浆,使环氧树脂和钢板粘结成一个整体。

7.抹面处理。对部分断面实强的柱,用高强度水泥砂浆进行抹面,恢复柱原样。

(三)补强的技术保证措施

1.环氧树脂砂浆固结体抗压强度高。在施工现场做的环氧砂浆试块,经物理力学检测,龄期为5天的环氧砂浆抗压强度达50MPa以上,满足混凝土的设计强度要求。

2.对未被环氧树脂砂浆充满的夹层断面,在灌环氧树脂砂浆的同时,预埋灌浆管,待环氧树脂砂浆固结后,有环氧树脂进一步把环氧砂浆和夹层断面处的空隙灌满,形成了一个整体,避免柱中应力的集中。

3.在补强过程中为进一步对这些柱加强结构补强,施工中采用钢板包柱的方法,对补强处理进行辅助约束加强。

五、夹渣层补强后效果

针对工程的实际情况,夹渣层化学灌浆补强处理后通过现场施工情况和试块检测的结果表明,本次补强工程完全满足结构设计强度要求。经技术监督部门鉴定,该结构达到原设计混凝土的整体强度,并且满足整个结构的承载要求,保证了结构的整体性与安全性,可以继续施工。并在以后的连续检测中,至今未发现异常。

六、总结

通过以上成功的范例,环氧砂浆补强法可以作为一种首选的补强方法。该方法具有以下优点:

1.该材料补强后混凝土强度高,黏结性好,不收缩。是理想的补强材料。

2.工序简单,技术成熟,有可靠的技术保证措施。

3.适用范围广,可以局部单面补强,可以局部双面补强,可以局部四面补强,甚至可以全断面补强。也可以作为其他构件的补强方法。

4.临时支撑系统承载力高,支撑方法多样化,支撑系统安装简单、牢固可靠,稳定性好,占用面积小,拆除也方便快捷。为补强操作提供了良好的操作平台。

5.成本低:特制改性环氧树脂砂浆和改性环氧高分子化学灌浆材料价格便宜,支撑系统可以回收再利用,动用施工人数少,节约了大量的人力物力,并且不需要大面积返工,也节省工期。

参考文献

[1]GB5009-2001.建筑结构荷载规范.

[2]框架柱疏松夹渣层的处理技术.建筑安全,2007,(2).

[3]广东建材,2001,(9).