提高某铜镍矿石洗矿矿浆镍回收率的工业实践

冯立伟,刘绪光(吉恩镍业股份有限公司选矿厂,吉林 磐石 132311)

提高某铜镍矿石洗矿矿浆镍回收率的工业实践

冯立伟,刘绪光(吉恩镍业股份有限公司选矿厂,吉林 磐石 132311)

在充分研究实际生产问题的基础上,采用新的工艺流程进行工业实践,使镍精矿镍回收率由52.3%提高到68.9%,年可新增效益千万元,具有一定推广价值。

铜镍硫化矿;回收率;洗矿矿浆;脱泥

1 前言

吉林吉恩镍业股份有限公司选矿厂日处理铜镍硫化矿矿石1 500t,矿石主要来源于红旗岭地区一号矿体和七号矿体。由于两个矿体均属井下高进路胶结充填法采矿,不但采矿矿石粒度小,而且在采掘运输过程中易产生大量原生与次生矿泥。为此,选矿厂在碎矿预先筛分作业前,增设了洗矿作业。按原矿含泥量占8%、镍品位1%计算,日洗矿矿泥可达120t,镍金属含量达到1.2t。自1976年起,历经浓密机沉淀后浮选、浓泥斗脱泥浮选、板框压滤机脱水浮选、直接浮选等5次技改均效果不佳。2008年6月,针对这部分洗矿矿浆设计的镍金属回收工艺运行,但生产指标偏低,未达到设计要求。针对此问题,提出了通过工艺及设备改进提高技术指标的整改方案,保障了该工艺顺利达产并在工业实践中取得了良好的生产指标。

2 矿石性质

红旗岭铜镍硫化矿矿床类型属深部岩浆熔离贯入型,主要矿石矿物有磁黄铁矿、镍黄铁矿、黄铜矿、黄铁矿及少量紫硫镍矿,硫化矿物约占矿石总量的20%左右,磁黄铁矿占硫化物的50%~60%。铜的主要目的矿物黄铜矿多以不规则状产出在磁黄铁矿中,呈细粒嵌布。少部分黄铜矿在脉石矿物中呈片状、浸染状产出。镍黄铁矿、针镍矿基本不含铜。镍的主要载体矿物为磁黄铁矿,镍黄铁矿、黄铁矿等与之紧密伴生。磁黄铁矿中的镍除呈类质同象存在外,尚有部分镍黄铁矿呈火焰状结构嵌布其中,使其品位较高。

原矿石主要为斜方辉岩—苏长岩含矿,由于自变作用和热液作用,斜方辉石等矿物大部分经纤闪石化、滑石化、绿泥石化、绢石化等变成纤闪石、滑石、绿泥石和绢石等,而主要含镍矿物镍黄铁矿和含镍磁黄铁矿又是脆性易泥、易氧化的富含铁硫化矿物,导致矿石含泥量较高,其脉石矿物中一般都含有0.1%的镍。由于矿泥具有质点小、比表面积大、表面键力不饱和等特性,会明显的降低镍回收率、镍精矿品位并增加药耗,给生产带来不便。

3 洗矿矿浆镍回收工艺简介

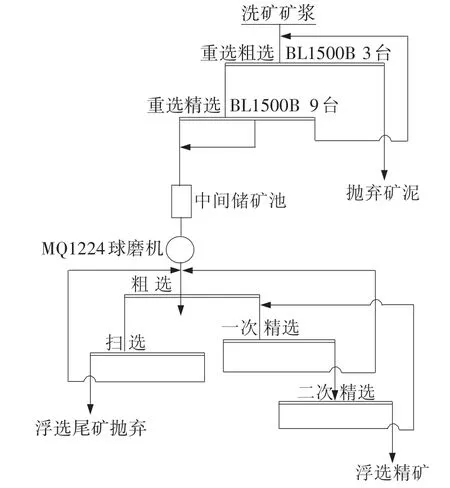

该工艺采用“重选—浮选联合流程”处理碎矿车间洗矿中产生的大量洗矿矿浆,分为重选脱泥脱水单独存储部分与再磨浮选两部分,其工艺流程见图1所示。

图1 洗矿矿浆镍回收工艺流程图

该工艺是利用Φ219mm管路将洗矿矿浆通过自流方式引入BL1500B型螺旋溜槽脱泥脱水,重选尾矿抛弃。重选精矿用砂泵输送至储矿仓脱水储存(目的是沥干水分并储存足量矿砂满足浮选连续稳定作业要求)。储矿矿仓精矿采用吊车给入Φ1 200×2 400溢流型球磨机进行开路磨矿,溢流产品进入浮选流程单独浮选,浮选尾矿抛弃。

4 工艺指标不达产的主要原因

4.1 重选工艺指标

重选部分工艺由粗选9台、精选3台BL1500B型螺旋溜槽及中间储矿仓组成,其主要目的是脱除细泥、提高矿浆入选浓度及稳定矿浆流量。

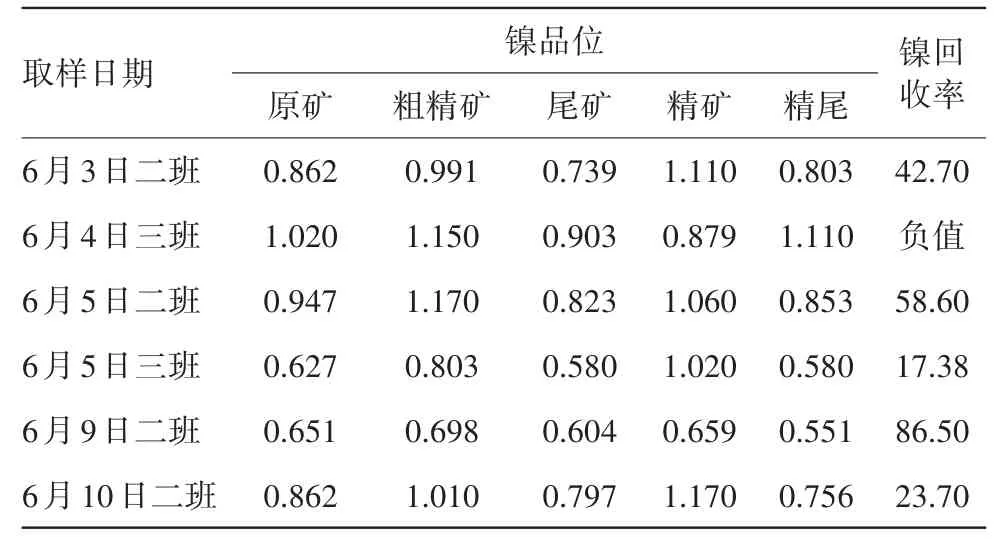

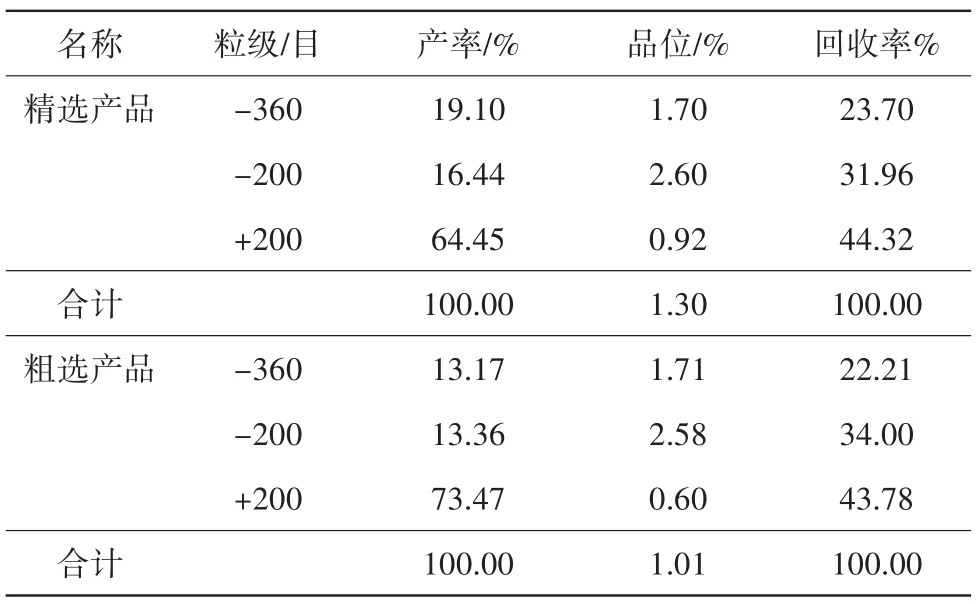

在实际生产中,由于洗矿矿浆源自碎矿车间洗矿作业,其矿浆量受碎矿间断性工作制度、洗矿水压、矿石含泥量、矿石粒度影响,造成洗矿水矿浆流量极度不均,矿浆浓度极不稳定。有时矿浆流量远超过设计的84m3/h,导致部分矿浆外溢,降低了重选精矿产品质量与镍回收率,增大了尾矿中的镍金属损失,导致跟班采样所得试样结果与实际情况有较大出入,单纯依靠采样所得数据不具代表性,不予采用。原工艺重选部分采样指标见表1所示。

表1 原工艺重选部分采样指标 %

通过实际计量多个班次重选部分产品产率与品位后确定,其重选部分实际镍金属回收率大约在65%~75%。

4.2 开路再磨浮选工艺指标

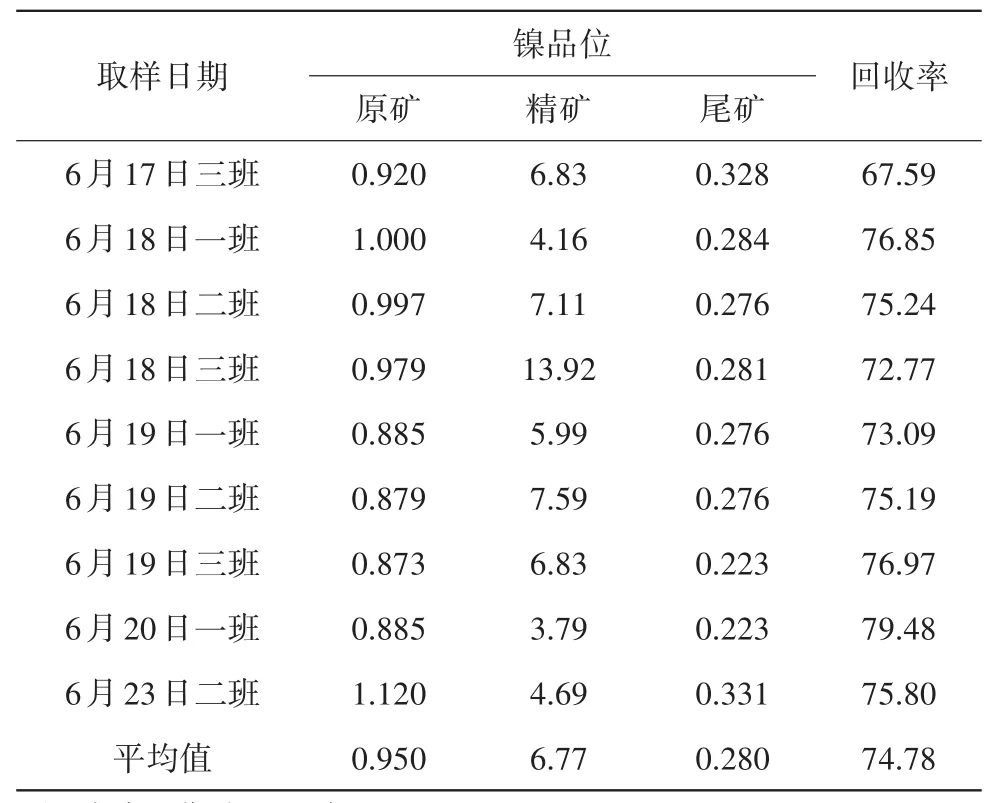

再磨浮选由MQY1200×2400溢流型球磨机及由GF系列浮选机组成。在原设计中,该工艺再磨浮选部分镍回收率设计为83%、镍精矿品位7.6%。该指标是在小型试验中多次验证可达到的技术指标,但在实际生产中,浮选镍金属回收率均值仅达到74.78%,镍精矿品位6.77%,未达到设计要求。开路再磨浮选工艺指标采样结果见表2所示。

4.3 含泥尾矿损失较高

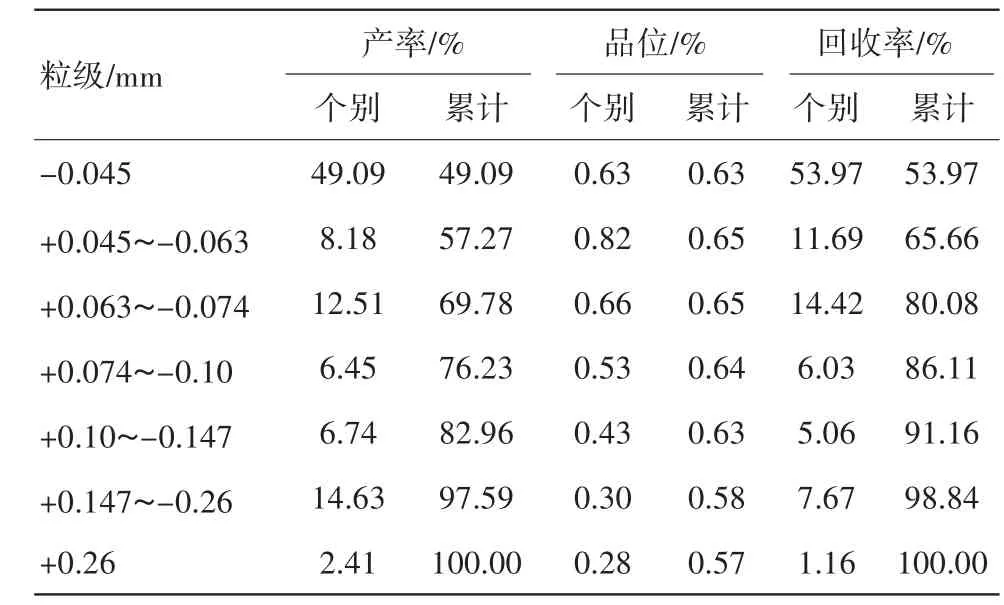

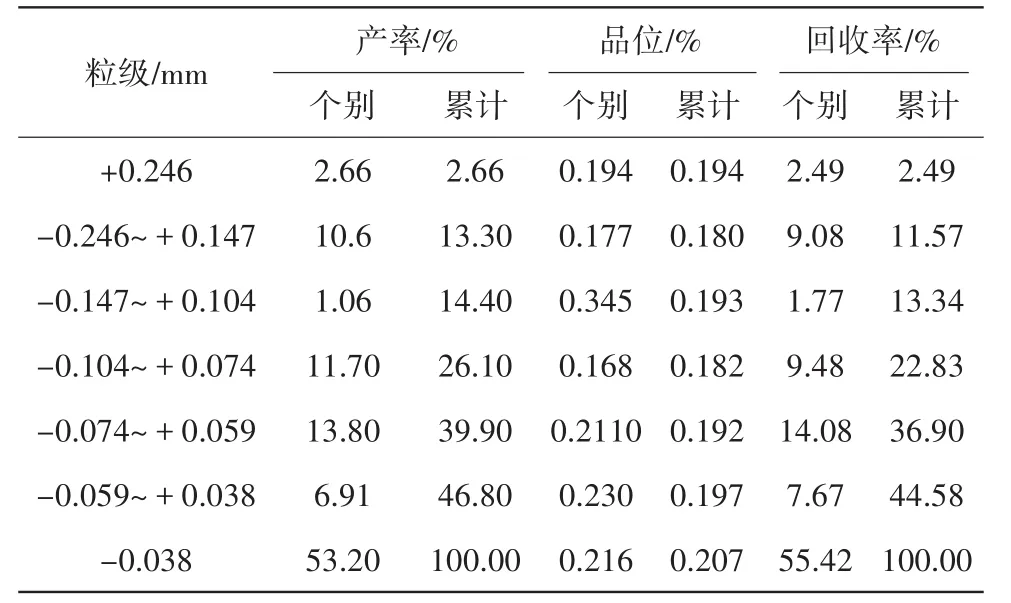

为确切掌握该工艺总尾矿矿浆中镍金属分布情况,对尾矿矿浆进行粒度分析,结果见表3所示。

(1)-0.045mm粒级部分:此部分占总产率的49.09%,金属矿物占总金属矿物的53.97%,金属矿物与脉石矿物基本单体解离。泥化严重且矿物表面被大量矿泥污染是造成这部分损失的主要原因。

(2)+0.045~-0.074mm粒级部分:此部分占总产率的20.69%,金属矿物占总金属矿物的26.11%。部分金属矿物与脉石矿物基本单体解离。

表2 洗矿泥回收镍工艺浮选结果 %

表3 洗矿泥尾矿筛析结果

(3)+0.074mm粒级部分:此部分占总产率的30.23%,金属矿物占总金属矿物的19.92%。此部分由于原矿中粗粒单体矿物尚未单体解离或者粗粒重量较大,在气泡上不能附着,导致浮游困难。

综上所述,重选部分脱泥效果不佳,开路磨矿单体解离度不足是导致尾矿镍金属损失严重的主要原因。按原工艺重选部分镍回收率70%,浮选部分镍回收率为74.78%计算,则该工艺综合回收率仅为52.3%。说明有47.7%的镍金属流失于尾矿当中,日流失镍金属含量达到0.57t。

5 工艺改进措施与工业实践

5.1 取消重选工艺精选作业

按图1所示流程,对重选螺旋溜槽脱泥脱水工艺粗精矿产品、精矿产品进行筛分分析。筛析结果见表4所示。

由表4数据可见,重选粗精矿经过精选后品位仅提高0.29%,镍金属含量提高较少,且各个级别产品产率、分布率基本相近,精选工艺作用效果不明显。

表4 重选精矿与粗精矿粒级分布

综上所述,针对上述原因对重选部分工艺进行改造,取消精选作业,将3台BL1500B型螺旋溜槽更改管路并入粗选作业,避免再次精选的不必要损失,同时提高重选作业的小时处理能力。

5.2 泥砂分选提高回收率

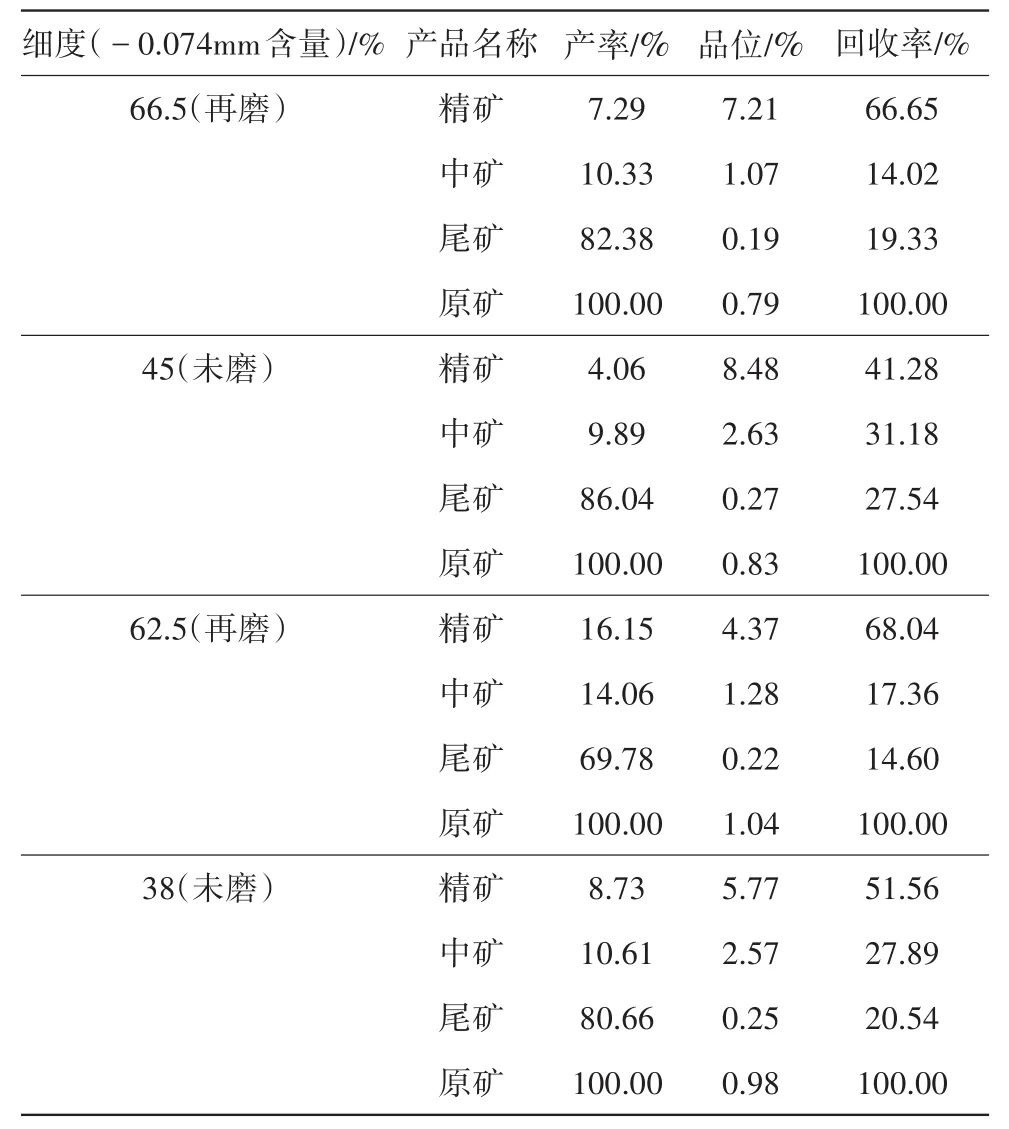

在球磨机稳定运行期间,分两次取MQY1200×2400球磨机溢流(细度分别为38%、45%),在试验室条件下进行了球磨机溢流再磨与未磨浮选对比试验。对比试验结果见表5所示。

表5 球磨机溢流再磨、未磨对比试验

由表5数据可见,经试验室XMQ-240×90锥形球磨机5分钟再磨后,浮选各项指标均有很大程度提高,验证了上述分析原因,确定了目的金属单体解离度不足是造成浮选部分技术指标偏低的主要原因。

从利用现有设备、提高技术指标的角度出发,考虑将洗矿矿浆镍金属回收工艺球磨机溢流引入主流程一段球磨机处的2FG-2400螺旋分级机中,通过分级将洗矿矿浆中过大颗粒引入一段球磨机再磨,合格溢流产品则随着主流程矿浆进入浮选系统。另外,将重选抛弃的尾矿引入原工艺浮选机中单独选泥,有效解决了含泥尾矿镍金属流失严重的问题,尽可能的从细泥当中回收镍金属。

6 工艺改进后的技术指标

6.1 洗矿矿浆矿砂部分

经过工艺改进后,洗矿矿浆镍金属回收工艺重选部分处理能力得到提高,精矿产率明显增大,镍回收率略有提高,取其镍回收率为72%。

将球磨机溢流并入主流程后,因这部分矿浆较主流程产率较小,对主流程尾矿镍品位与回收率未产生明显影响,对工艺改进后的主流程尾矿筛析结果见表6所示。认为这部分镍金属随着主流程选别,取得了与主流程相近的品位(7%)与回收率(85%),按这部分镍金属在主流程中的回收率为83%计算。

表6 改进后主流程尾矿筛析结果

6.2 洗矿矿浆细泥部分

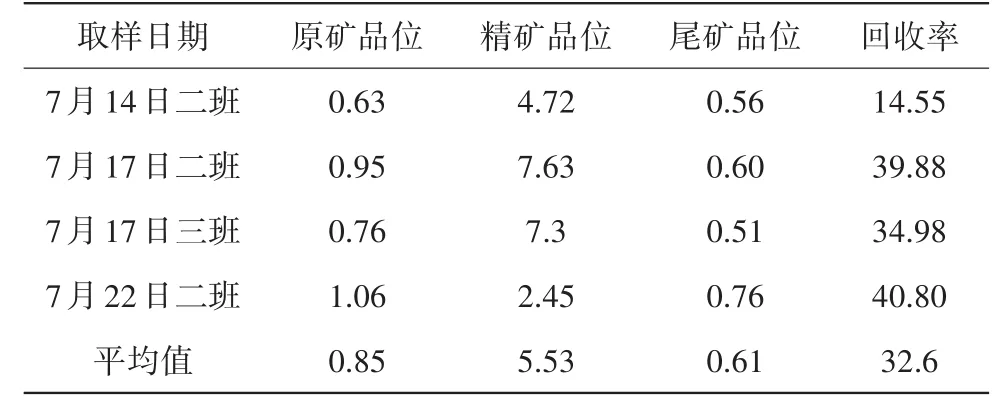

重选抛弃的尾矿含有大量细泥,因细泥量矿浆量不稳定,经单独浮选取得的选矿指标不稳定,经4次随机取样,其细泥单独选别指标见表7所示。

表7 含泥尾矿浮选指标 %

经工艺改进后,洗矿矿浆镍金属回收工艺镍回收率为矿砂部分与细泥部分之和,即总回收率=72%×83%+28%×32.6%=68.9%。

7 结论

(1)通过工艺改进,吉恩选矿厂洗矿矿浆镍金属回收工艺成功实现了泥砂分选的良好组合,最大程度上回收了损失在洗矿中的镍金属,使得该工艺顺利达产。它有效避免了原设计中的不足,使工艺更为科学、合理,使镍金属得以充分回收,同时还在洗矿矿浆镍金属回收方面走出了一条新路。

(2)工艺改进后的矿砂部分取得了与主流程相近的镍精矿品位与镍回收率,较之改进前52.3%的镍回收率,提高了镍回收率16.6%,按电镍10万t/a计算,年可创效1 300余万元,取得了良好的经济效益与社会效益。

(3)细粒级选别一直是选矿比较棘手的难题,此次镍金属回收工艺也不例外,其存在着微细矿泥中镍金属回收率不高的问题,有待今后考查予以解决。

[1] 苑中国,张晓满,耿隽嵩等.提高洗矿浆金属回收率工艺的改进[J].黄金,2008,(8).

[2] 郗爱华,任洪茂,张宝福等.吉林省红旗岭铜镍硫化物矿床矿石学特性[J].吉林大学学报,2004,(3).

[3] 林国梁.矿石可选性研究[M].北京:冶金工业出版社,1998.

[4] 张 编.浮选药剂的组合使用[M].北京:冶金工业出版社,1994.

[5] 龚明光.浮游选矿[M].北京:冶金工业出版社,1988.

Industrial practice of improving nickel recovery rate of washing pulp of copper-nickel ore

On the basis of fully studying field problems,the new process was used in industrial practice.The result showed that the nickel recovery rate increased from 52.3%to 68.9%.Good benefit was obtained,and which was worth spreading.

villamaninite;recovery rate;washing pulp;desliming

1672-609X(2010)06-0001-04

TD923

B

2010-04-23

冯立伟(1972-),男,吉林磐石人,工程师,吉恩镍业选矿厂生产厂长,从事选矿技术研究及管理工作。