基于离散元磨损模拟的半自磨机提升器结构优化

江西耐普矿机股份有限公司 江西上饶 334000

磨损问题在能源、化工、冶金及建筑等工业中极为常见,比如各类粉磨机械(包括自磨/半自磨机、球磨机和塔式磨机等)均须面对严峻的磨损问题,由此造成设备运行效率降低,维护耗时增加,从而大大增加了矿物处理成本。以半自磨机为例,衬板的磨损会显著影响物料的运动状态,进而降低粉磨效率;频繁更换衬板则会导致整个系统停车,造成巨大的经济损失。随着计算机技术的迅速发展,当前广泛使用数值计算方法来进行破碎机械的设计制造,以降低其使用和维护成本[1]。

目前,国内外使用离散元方法对磨机等设备中的物料运动情况及磨损情况进行了很多分析:杜强[2]用离散元法计算了衬板表面的颗粒运动,从运动分析及衬板制造工艺角度着手,综合分析了衬板磨损原因,并对提高衬板使用寿命提出了相应的对策;田秋娟[3]应用离散元软件 EDEM 对球磨机衬板进行分析,得出比功率、衬板磨损和颗粒破碎概率等是球磨机衬板设计时应主要考虑的因素。

笔者通过建立半自磨机矿浆提升器的磨损模型,对其快速磨损区域的磨损原因进行分析,从而对其结构进行优化。

1 常用矿浆提升器物料分布及磨损分析

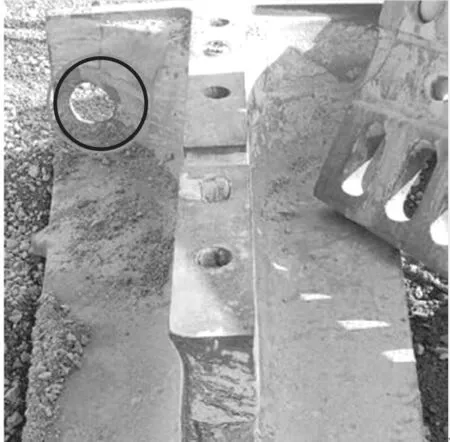

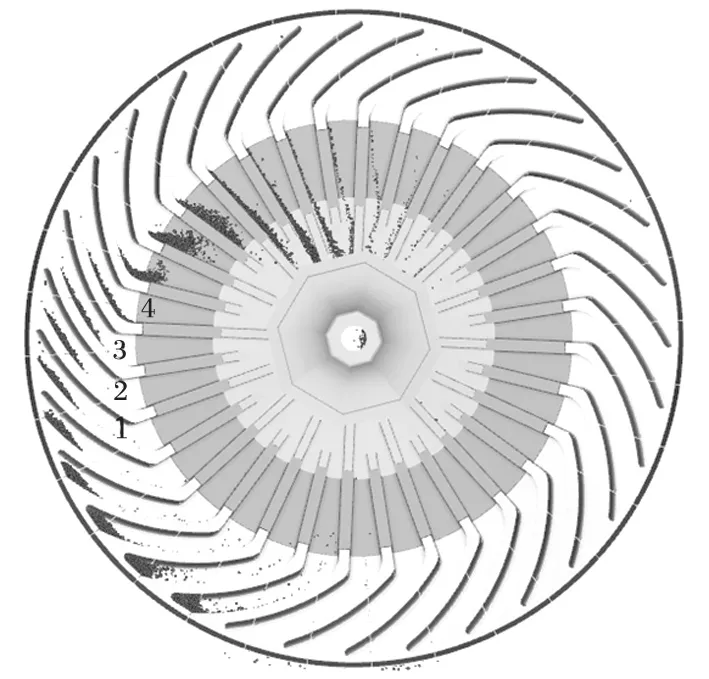

矿浆提升器是半自磨机的重要部件之一,其主要任务是将进入其内部的矿浆排出至出料口。目前大部分半自磨机出料端是直形辐射状结构。某φ10.37 m 半自磨机矿浆提升器如图1 所示,其磨损情况如图2 所示。可以看出提升器只有底部一侧被磨穿,其余部位余量还很多,造成了极大的浪费。

图1 直形矿浆提升器Fig.1 Straight slurry lifter

图2 直形矿浆提升器使用 2 年后的磨损情况Fig.2 Wear state of straight slurry lifter after service for two years

离散元法在近几年得到了快速的发展及应用,在选矿设备中的应用也逐渐增多,如用来模拟磨机内颗粒的运动规律等。为了找到导致直形矿浆提升器局部剧烈磨损的原因,笔者首先利用 Rocky DEM软件对该半自磨机直形矿浆提升器内的物料分布进行模拟,磨机工况参数如表1 所列。为了节省计算时间,模拟中使用可以通过格子板/排砾板的φ65、φ45、φ40 mm 的球形颗粒进行计算,颗粒的生成速度按半自磨机台效 960 t/h 来生成,未考虑矿浆的影响。提升器及颗粒的物性参数如表2 所列,接触参数如表3 所列[4]。

表1 半自磨机工况参数Tab.1 Operating parameters of semi-autogenous grinding mill

表2 提升器及颗粒的物性参数Tab.2 Physical parameters of lifter and particles

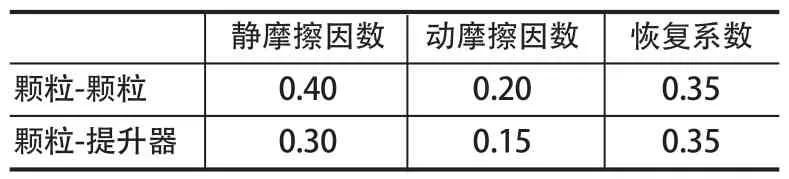

表3 接触参数Tab.3 Contact parameters

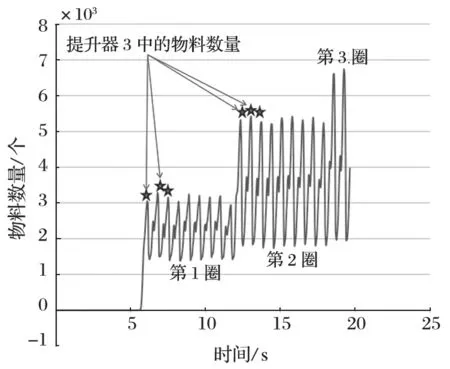

采用周期性的颗粒工厂,在矿浆提升器转动过程中生成颗粒,磨机转速为 10.01 r/min,20 s 时颗粒分布如图3 所示。计算区域内的颗粒数量如图4 所示。

图3 直形矿浆提升器内的物料分布Fig.3 Material distribution in straight slurry lifter

从图4 可以看出计算区域内颗粒数量的变化情况,在矿浆提升器转动的 3 圈内,提升格内的颗粒不断积累,且相邻 4 个提升格内的颗粒数量相差比较大,其中沿最长的肋板返回到提升格内的物料最多,这是由于携带现象造成的。所谓携带现象是由于矿浆提升器没有足够的能力在一个排料周期内将其中的顽石和矿浆全部排出而引起的。携带现象导致矿浆提升器磨损急剧加快,特别是底部的冲击磨损,增加了磨机内载荷,阻碍了物料通过格子板进入矿浆提升器。

图4 计算区域内的物料数量Fig.4 Amount of materials in calculation area

携带现象至少有以下 2 个缺点:

(1)降低了磨机排料系统的效率,这是因为有些顽石或是矿浆仍滞留在矿浆提升器中并再次返回到矿浆提升器的底部,限制了矿浆提升器在下一个周期的排料能力。

(2)正是因为携带现象的存在,使物料沿着矿浆提升器的侧壁回滑到其底部,因此加速了矿浆提升器的磨损,同时由于出料端内圈与外圈提升器的等分不同,导致提升格的磨损不均匀,磨损分析如图5 所示。其中与内圈提升器肋板相连的外圈提升器(4 号)磨损最为严重,即如果内圈提升器是n等分,就有 1/n个外圈提升器磨损是最严重的,其次是 3 号,1 号和2 号磨损相当。现场磨损情况与模拟情况基本一致。图2 即为 4 号位置的磨损情况,1、2、3 号位置的矿浆提升器没有磨穿的现象。

图5 直形矿浆提升器相邻 4 个提升格磨损分析Fig.5 Wear analysis on four lifting grids adjacent straight slurry lifter

2 矿浆提升器结构优化设计

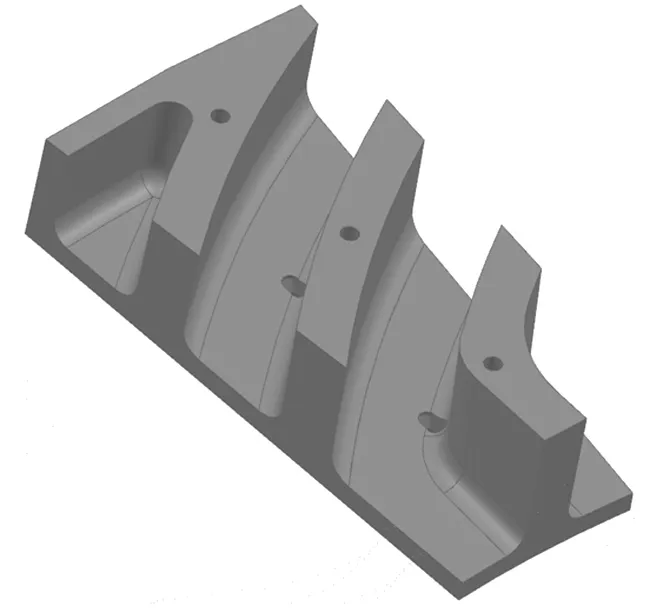

针对直形矿浆提升器的上述缺点,对其进行结构优化,为使出料端排料更通畅,采用弧形或是折线形的矿浆提升器。针对该半自磨机,设计弧形矿浆提升器,如图6 所示。

图6 弧形矿浆提升器Fig.6 Arched slurry lifter

图7 弧形矿浆提升器内的物料分布Fig.7 Material distribution in arched slurry lifter

采用与直形矿浆提升器相同的参数,弧形矿浆提升器内的物料分布模拟如图7 所示。由图7 可见,进入矿浆提升器内的物料基本被排出,没有再返回到提升格内,即弧形结构基本消除了携带现象。现场的弧形矿浆提升器底端未见冲击磨损也证实了这一点。提升器在转动过程中,物料在生成的同时不断被排出,弧形提升器每一圈物料都排出到提升器外;而直形提升器因为携带现象,每一圈提升器内的物料无法排完,返回到提升器中造成物料的积累,故 3 圈后直形提升格中的物料质量和平均数与弧形提升格中的质量和平均数差别巨大。

在矿浆提升器转动第 3 圈时,直形与弧形矿浆提升器内物料质量对比如表4 所列。从表4 可以看出:直形矿浆提升器相邻 4 个提升格内物料的质量极其不均匀,物料最多的比最少的多 50%;而弧形矿浆提升器相邻 4 个提升格内物料的质量基本相同,且都比直形矿浆提升器内的质量少,这就必然会减少对提升格的磨损,使其寿命更长。

表4 直形与弧形矿浆提升器内物料质量对比Tab.4 Comparison of straight and arched slurry lifter in inside material mass

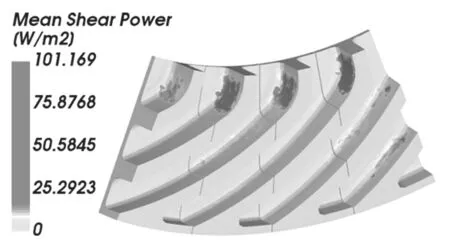

弧形矿浆提升器磨损模拟分析如图8 所示。“Mean Shear Power”表示磨损的程度,弧形提升器的最大磨损量是直形提升器的 9.1%,且各个矿浆提升器之间磨损比较均匀,比直形矿浆提升器磨损要小得多。

图8 弧形提升器相邻 4 个提升格磨损分析Fig.8 Wear analysis on four lifting grids adjacent four arched slurry lifter

弧形矿浆提升器在该半自磨机上应用至今已有 2 a 时间,磨损情况如图9 所示,提升器表面磨损厚度小于 5 mm,底部未见明显的冲击磨损,与模拟中的磨损位置一致,相较于原来 2 a 的寿命,预计寿命可提高 8~10 倍。

图9 弧形矿浆提升器的磨损情况Fig.9 Wear state of arched slurry lifter

3 结论

通过对矿浆提升器结构的优化设计,基本消除了携带现象,减少了矿浆提升器内的物料数量,而且使每个提升格内的物料分布更加均匀,使得矿浆提升器的使用寿命得以提高,节约了成本,提高了经济效益。

(1)由于携带现象导致直形矿浆提升器磨损不均匀,其中 4 号外圈矿浆提升器磨损最为严重,且提升器底部有严重的冲击磨损。

(2)通过将提升器直形结构改成弧形后,基本消除了携带现象,矿浆提升器的磨损变得均匀。模拟中弧形提升器的最大磨损量是直形提升器的 9.1%,考虑到腐蚀等因素的影响,弧形矿浆提升器的寿命预计为直形矿浆提升器的 8~10 倍。现场弧形矿浆提升器已使用了 2 a,其磨损非常轻微。

(3)直形矿浆提升器、弧形矿浆提升器实际磨损位置与模拟结果一致,故笔者所使用的磨损模拟方法可以定性判断各个位置的磨损程度,从而指导磨机衬板的结构设计、复合衬板的排布等。是否可以定量评估磨损,还需要与实际使用情况进行对比。