控制系统的综合校正与仿真

冯 元,路 刚

(解放军炮兵学院,安徽合肥 230031)

控制系统的综合校正与仿真

冯 元,路 刚

(解放军炮兵学院,安徽合肥 230031)

通过PID控制器对控制系统进行综合校正是工程上常用的校正方法。根据液压驱动连续控制的机床工作台位置伺服系统的设计,参考市场上通用的已知参数和要求性能参数,在理论范围内设计系统反馈系数,阻尼系数等运行参数,建立数学模型和系统动态结构图,对系统进行性能分析,运用二阶微分网络进行反馈校正,并最终在计算机上编译程序实现系统仿真。

PID控制器;反馈校正;仿真

PID控制规律是工程上常用的校正方法,具有算法简单、鲁棒性好和可靠性高的优点,被广泛应用于过程控制和运动控制中。

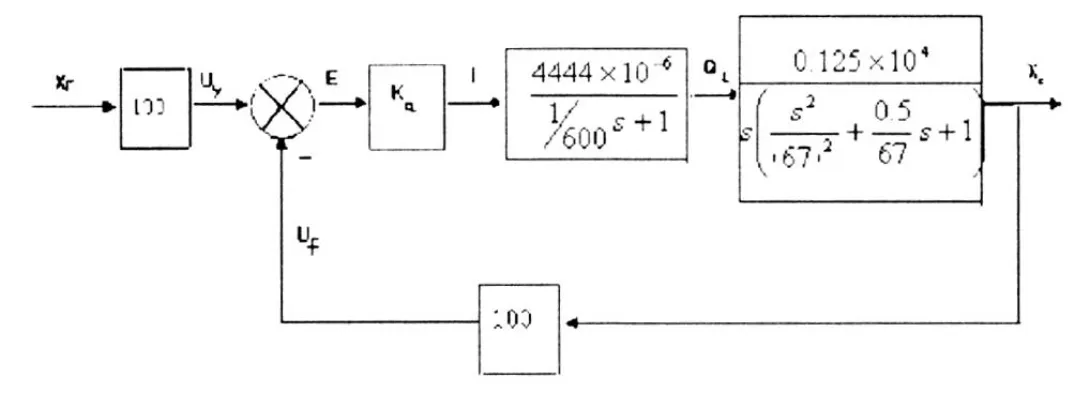

本文所描述的系统中可能由干扰引起的误差有:放大器的零漂(0.5%ie~1%ie),伺服阀的零漂和滞回(1%ie~2%ie),由油缸、工作台产生的不灵敏区(0.5%ie~1%ie)等等。当其干扰为常量时,(一般取上述干扰值之和为±0.1ie)引起的位置误差:

还有速度稳态误差essp,当输入最大速度vm时, essv=vm/Kv指标要求essv≤0.05mm等等一些不能使系统达到我们所期望的结果的误差和干扰[1](P255-267)。

采用二阶微分网络反馈校正,提高系统动态品质,增大系统开环增益以提高稳态精度。

参数具体化下的系统设计、校正和仿真过程如下:

1 根据市场上通用的已知参数和对方案的可行性论证,拟选电液伺服位置系统的参数,具体如下:

1.1 确定参数

工作台质量mt=1000kg

工作台最大摩擦力Ft=1000N

最大切削力Fc=500N

1.2 要求性能参数

工作台最大行程S=50cm

工作台最高速度vm=8×10-2m/s

工作台最大加速度am=1m/s2

静态位置误差essp≤±0.05mm

静态速度误差essp≤1mm

频带宽度fb≥5Hz

2 选择各元部件并建立各元部件的数学模型

2.1 确定油缸面积At

惯性力按最大加速度考虑:Ft=mt am=1000×1N=1000N

取总负载力FL=Ft+Ff+Fc(系统处于最恶劣的负载条件下工作,所有负载力都存在且速度最高),

则A t=3FL/2Pa(cm2)(Pa为供油压力,取供油压力为Pa=63×105N/m2)

则A t=8.3(cm2)(取负载压力Pl=2Pa/3[2]

2.2 油缸——负载的传递函数(只考虑惯性负载)

2.3 确定电液伺服阀的规格及其传递函数

伺服阀在阀压降

即QL=Vm A t(l/min)考虑到泄露的影响,将QL增大15%,取QL=4.5(l/min)。查阅伺服阀产品样本及其说明书,选用额定流量为8(l/min),额定电流为30m A、频带为fs=95Hz的伺服阀。

根据产品样本机器说明书所提供的伺服阀的结构参数,可以得到阀的传递函数:

2.4 确定位置传感器并建立其传递函数

该系统采用炭膜式电位器作为位置传感器,输入为位移,输出量为电压。和运算放大器配合使用,可视为比例环节:

其中,Kf——反馈位置传感器的传递函数

Kr——给定装置传感器的传递函数

2.5 选用电流负反馈式的放大器电路,可以消除电感线圈的影响,则伺服放大器的传递函数也可以视为比例环节Ka=I/E(A/V),其数值可调,待定[3]。

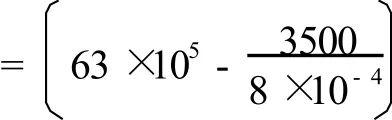

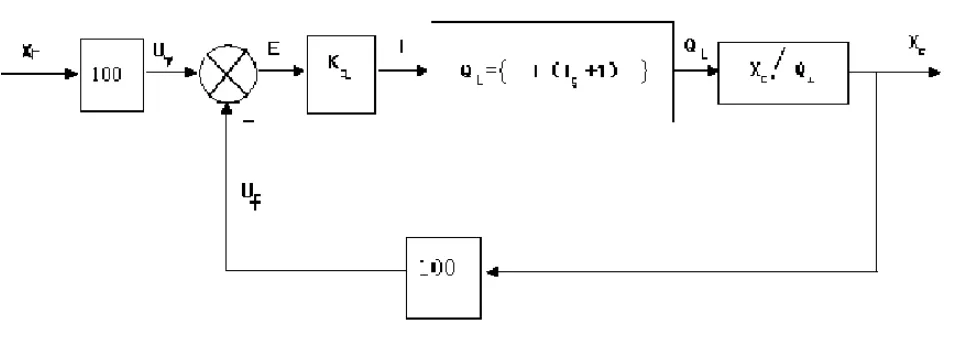

3 建立系统动态结构图和传递函数

系统动态结构图如图1所示,带入数值如图2所示[4]。

图1 系统动态结构图

图2 带入数值后系统动态结构图

4 对系统进行性能分析

4.1 稳定性,确定 Ka

4.2 确定系统的频带宽度 fb

由于液压阻尼比ξ比较小,初步分析时可认为闭环系统频带略大于Wc,即

并不满足系统的频带宽度大于等于5Hz的要求,需要综合校正。

4.3 计算系统的稳态误差

系统有一个积分环节,为Ⅰ型系统,因此对位置输入信号是无误差的。由干扰引起的误差有放大器的零漂(0.5%ie~1%ie),伺服阀的零漂和滞回(1%ie~2%ie),由油缸、工作台产生的不灵敏区(0.5%ie~1%ie)等等。(ie为伺服阀额定电流)当其干扰为常量时,(一般取上述干扰值之和为±0.1ie)引起的位置误差:

而要求指标essp≤0.05mm,不能满足要求。

速度稳态误差essp,

图3 开环根轨迹图

综合来评判,上述的性能指标若都不能满足要求,只有进行校正设计[4]。

5 系统的综合校正

校正方案将采取二阶微分网络反馈校正,以提高系统的动态品质。增大系统的开环增益,以提高系统的稳态精度[5]。

因为伺服阀的频带较宽,所以它对系统的动态品质影响较小,可以视为伺服阀为放大环节,此种情况下的系统动态结构图如图4所示:

图4 原系统结构图

加入二阶微分负反馈后的动态结构图如图5所示:

图5 系统反馈校正图

等效变换后如图6所示:

图6 系统结构变换图

加入反馈校正系统后系统的闭环传递函数如下:

开环传递函数如下:

图7 系统根轨迹图

当根轨迹足够大时,闭环的两个根S1、S2趋于Z1、Z2而形成偶极子,设S1与Z1之间的距离为5,则此时的根轨迹增益:

6 结语

在建立好系统的数学模型后,用MA TLAB对液压伺服系统进行仿真分析,并根据仿真结果对系统的参数进行修正和分析,是一条行之有效的途径,不仅方便、直观,而且分析结果准确、可靠,可以使系统达到稳定,接近实际工况。

[1]刘金琨.先进PID控制及其MA TLAB仿真[M].北京:电子工业出版社,2003.

[2]宋子巍.模糊-PID控制的MA TLAB仿真分析[J].科技资讯,2006,(3):46-47.

[3]孙如军.数控液压伺服系统设计原理与应用[J].现代制造技术与装备,2007,(2):15-16.

[4]袁秀平,李鹤一.基于MA TLAB的电液伺服系统自适应模糊 PID仿真[J].上海师范大学学报(自然科学版), 2006,35(3):43-46.

[5]张剑明,田魁岳,杨小玲.基于MA TLAB/Simulink的液压伺服系统动态性能的仿真酬究[J].工程机械,2007,(4): 57-61.

Control System with Integrated Calibration on A Computer Simulation

FENG Yuan,LU Gang

(Artillery Academy of PLA,Hefei230031,China)

Through the PID controller to integrated the control system correction was correction works method.This article is based on continuous control of hydraulic-driven machine tool table position servo system design,reference to the market on the common parameters and requirements of the performance parameters are know n,in theory,design systems within the feedback coefficient, damping coefficient and other operating parameters,establish mathematical models and systems dynamic structure diagram of the system performance analysis,using second-order differential network,feedback correction and eventually compile a program on the computer realization of system simulation.

PID controller;the feedback correction;simulation

TP399

A

1009-9735(2010)02-0085-04

2009-12-15

冯元(1983-),男,安徽六安人,解放军炮兵学院五系41队计算机应用技术专业硕士生,研究方向:网络安全;路刚(1984 -),男,山东聊城人,解放军炮兵学院五系41队计算机应用技术专业硕士生,研究方向:人工智能。