摩擦纺海藻纤维包芯纱的纺制工艺研究

王花艳,张 许,王建坤

(天津工业大学 纺织学院,天津 300160)

摩擦纺海藻纤维包芯纱的纺制工艺研究

王花艳,张 许,王建坤

(天津工业大学 纺织学院,天津 300160)

针对海藻纤维在传统环锭纺纱机上成纱性能差的缺点,采用DREF-Ⅲ摩擦纺纱机,开发出以海藻纤维为主要包覆纤维、棉纱为芯纱的摩擦纺海藻纤维包芯纱,并利用正交试验,研究纺纱速度、摩擦辊转速以及芯纱比例对纱线性能的影响,确定摩擦纺海藻纤维包芯纱的最优纺纱工艺.结果表明:适当提高芯纱比和摩擦比,降低纺纱速度,有利于提高成纱质量;纺中特纱时最优纺纱工艺参数为芯纱比例5 0%,纺纱速度1 0 0 m/m i n,摩擦辊转速4 0 0 0 r/m i n,摩擦比控制在4~5.

摩擦纺纱;海藻纤维;包芯纱;纺纱速度;摩擦比;芯纱比例

海藻纤维以其优异的高吸湿性、成胶性和生物相容降解性在医用纺织品上得到了广泛的应用.藻酸纤维主要由不溶性的海藻酸钙构成,当海藻酸钙纤维在与创面渗出液接触时,通过离子交换,使不溶性的海藻酸钙转变为水溶性的海藻酸钠,在吸收一定量的液体后形成海藻酸钠水凝胶,可为伤口的愈合提供一个湿润的环境,从而具有独特的伤口保护性能,因此海藻纤维可用于制作优质的医用敷料[1-2].目前,国内外研究开发出的海藻纤维医用敷料大多以非织造的加工方法制成[3],而有关海藻纤维纱线和织物的研究开发还处于起步阶段.虽然海藻纤维具有独特的医疗功能,但海藻纤维的强度和伸长率小,纤维的模量高、刚性大、抱合力差,且纤维的物理性能受纤维含水量的影响较大,因此采用传统环锭纺纱时其可纺性较差[4-6],这也是迄今为止鲜见海藻纤维机织产品的主要原因.摩擦纺纱不同于环锭纺纱,它是利用一对摩擦辊对纤维摩擦加捻而成纱的一种新型纺纱方法,具有纺纱张力低、对纤维原料适应性广、工艺流程短等特点[7].采用DREF-Ⅲ型摩擦纺纱机还可纺制包芯纱.包芯纱具有芯纱与外包纤维双组分的特点,选择适当的芯纱既可解决海藻纤维可纺性差的问题,又可提高包芯纱的强力,使其适合后部的织造加工;而将海藻纤维作为外包纤维,能充分发挥海藻纤维高吸液及吸液后形成凝胶的医疗功能.本文采用棉纱为芯纱,海藻纤维为包覆纤维,在DREF-Ⅲ摩擦纺纱机上开发出了海藻纤维包芯纱,并利用正交试验方法研究了纺纱速度、摩擦辊转速以及芯纱比例对纱线性能的影响.

1 实验部分

1.1 原料及其可纺性

本实验所用海藻纤维由天津中盛生物科技有限公司提供,其主要力学性能为:平均长度40 mm,平均细度2.8 dtex,单纤维断裂强度1.53 cN/dtex,断裂伸长率6.7%.

在显微镜下观察,藻酸纤维纵向无明显特征或稍有条纹;截面不规则,接近于圆形,边缘呈锯齿形.海藻纤维主要由不溶性的海藻酸钙构成,其原材料来自于天然海藻中所提取的海藻多糖海藻酸.海藻酸是由β-D-甘露糖醛酸(简称M)和α-L-古罗糖醛酸(简称G)两种组分构成.因来源不同,其单体G与M的相对比例、排列顺序有较大区别,从而影响到纤维的物理机械性能,通常单体G含量高时,海藻纤维的模量低.与棉、毛、涤纶等常用纺织纤维相比,海藻纤维的强度和伸长率都较小,标准状态下的强度为1.4~1.8 cN/ dtex,断裂伸长为2%~6%,且强度随含水量的增加而显著降低[4-6],这使得海藻纤维的可纺性差,在传统环锭纺纱系统上进行纯纺或混纺都比较困难.

1.2 纺纱方法与工艺流程

DREF-Ⅲ型摩擦纺机采用一对摩擦辊对纤维进行摩擦加捻成纱,属非自由端纺纱.纱线结构为假捻包缠结构、内紧外松,因而蓬松丰满、手感柔软,是制作敷料的理想纱线.此外摩擦纺纱方法对纤维原料要求低、适应性广,原料经梳理机制成生条后,即可直接进行纺纱,工艺流程短,成本低.

利用摩擦纺纱机特殊的包芯纱加工方法、成纱结构以及对原料要求较低的特点,在摩擦纺纱机上开发海藻纤维/棉包芯纱是一种可行的方法.但经过反复的试纺发现,用纯海藻纤维作为包覆层所纺成的纱线容易出现包覆不紧和外包纤维易脱落等问题,这主要是由于海藻纤维本身强度低、弹性小、刚性大和经过开松梳理后短绒率增大而造成的.因此,在外包纤维中加入少量的棉纤维(占外包纤维的24%),使海藻纤维和棉纤维均匀地混合在外包层,这样明显提高了纱线的包覆效果,成功开发出以海藻纤维、棉为包覆纤维,纯棉纱为芯纱的包芯纱.

工艺流程:海藻纤维开松加湿→小型梳毛机→小型并条机→海藻纤维条

海藻纤维条、棉条和棉纱→DREF-Ⅲ型摩擦纺机→海藻纤维/棉摩擦纺包芯纱.

海藻纤维易产生静电,在纺纱过程中应注意保持加工环境的湿度在65%左右.在海藻纤维的制条过程中,要合理选配开松、梳理工艺参数,减少在制条过程中对纤维的损伤.

1.3 试验设计

根据DREF-Ⅲ型摩擦纺纱机的纺纱线密度范围(33.3~166.6 tex),第一牵伸系统喂入1根纯棉股线作为芯纱,线密度分别为19.2、24、28 tex,对应的芯纱比分别是40%、50%、60%;第二牵伸系统喂入5根条子作为外包纤维,其中海藻纤维条子4根、线密度为14 g/(5 m),占外包纤维的76%,棉纤维条子1根、线密度为17.5 g/(5 m),占外包纤维的24%.条子在第二牵伸区的喂入排列顺序为从左到右:海藻、海藻、棉、海藻、海藻纤维条子.芯纱和外包纤维的比例通过调节第一牵伸区和第二牵伸区条子喂入速度来确定.

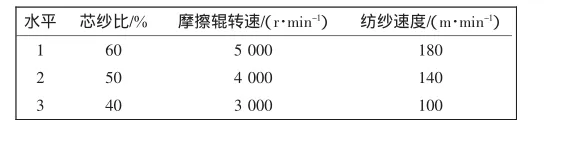

采用L9(33)3因素3水平正交试验试纺48 tex的纱线(医用敷料常用纱线线密度).研究摩擦辊转速、纺纱速度、芯纱比例3个主要工艺参数对成纱性能的影响,从而获得最佳工艺方案.正交试验因素水平如表1所示.

表1 正交试验因素水平表Tab.1 Orthogonal test designs table

1.4 纱线性能测试

(1)采用YG061型电子单纱强力试验仪测试所纺纱线的强伸性能.测试参数分别为:拉伸形式为定速拉伸;拉伸隔距500 mm;拉伸速度100 mm/min;

(2)采用USTER条干均匀度仪测试所纺纱线的条干CV%、细节、粗节和棉结.测试参数分别为:导纱速度200 m/min;测试时间1 min.

2 实验结果与分析

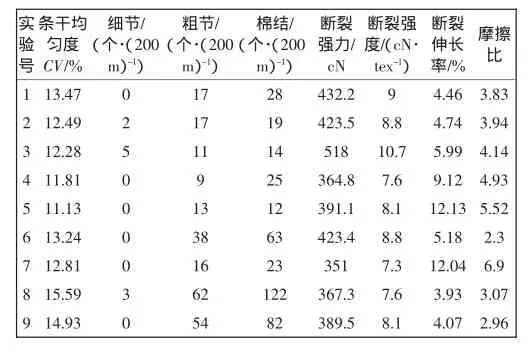

纱线性能测试结果如表2所示.对实验结果进行极差分析和方差分析,根据分析结果作出趋势图,考察各工艺参数对包芯纱性能的影响.

表2 48 tex海藻纤维/棉包芯纱性能Tab.2 Properties of 48 tex alginate/cotton core-spun yarn

2.1 芯纱比对包芯纱性能的影响

图1所示为芯纱比对包芯纱性能的影响.

由图1可知,芯纱比对包芯纱性能的影响比较显著.随着芯纱比的增大,特别是当芯纱比由40%增加到50%时,纱线强度增大,条干不匀率和棉结数明显减小.这是由于随着芯纱比增加,作为芯纱的棉纱线密度增加、强度增加,而包芯纱的强度主要由芯纱提供,外包的海藻纤维则分担较少;同时,当皮层纤维比例减小时,皮层纤维与摩擦辊、纤维与纤维之间存在的无规则滑移、“收放动作”也相应减少,使得纱线的条干CV%和棉结数降低.从图1中可以看出,当芯纱比为50%时,纱线的强伸性能较好,条干CV%和棉结数明显降低,纱线综合性能好. 2.2 纺纱速度对包芯纱性能的影响

图2所示为纺纱速度对包芯纱性能的影响.

由图2可知,纺纱速度对包芯纱性能的影响也比较显著.当纺纱速度由100 m/min增大到180 m/min时,不仅纱线的断裂强度、断裂伸长率减小,而且条干不匀率、棉结数显著增大,纱线的综合性能变差.由于纺纱速度决定着纤维与摩擦辊的接触时间,当纺纱速度较大时,纤维在摩擦辊楔形加捻区停留的时间减少,纤维与摩擦辊、纤维与纤维之间产生高度滑移,影响了外包纤维的加捻和包覆效果.因此,在纺制海藻纤维包芯纱时适当降低纺纱速度可以保证包覆纤维的加捻和包覆效果.

2.3 摩擦辊转速对包芯纱性能的影响

图3所示为摩擦辊转速对包芯纱性能的影响.

与芯纱比和纺纱速度两因素相比,摩擦辊转速对纱线性能的影响相对较小.从图3可以看出,随着摩擦辊转速的提高,纱线的伸长率明显增大、棉结数量有所降低、强度和条干CV%变化不大.这是由于摩擦辊的速度主要影响外包纤维的包覆捻度和紧密程度,随着摩擦辊速度的增加,包覆捻度和紧密程度增加,因此表现为包芯纱的条干和棉结数量降低而伸长增加.所以适当提高摩擦辊转速有利于提高成纱性能.

2.4 摩擦比对包芯纱性能的影响

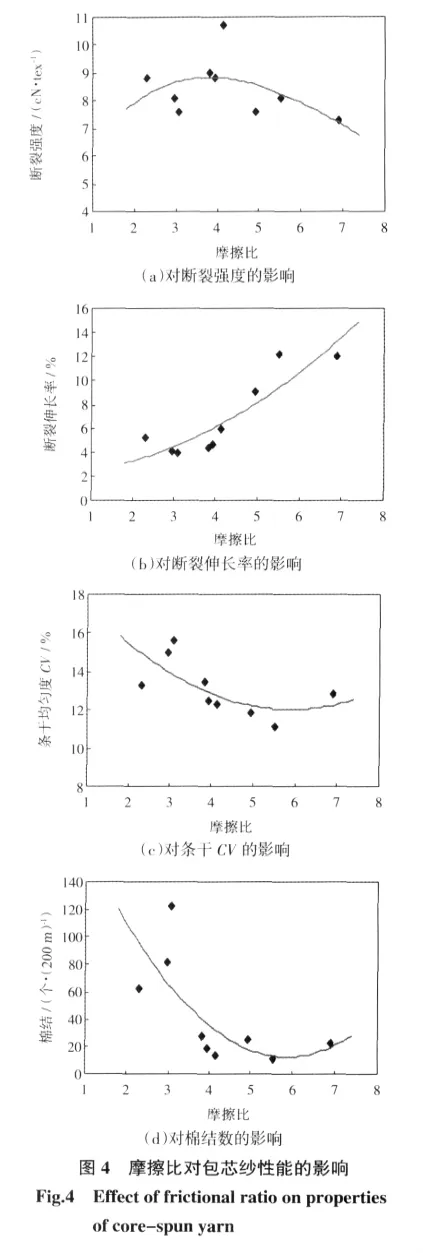

由于摩擦纺纱Ⅱ是利用两个摩擦辊对纤维进行加捻成纱的,其成纱机理属自由端纺纱,也即在由两个摩擦辊构成的加捻凝聚区有一个自由的纱尾.加捻过程是先由两个摩擦辊对凝聚区的纱尾进行加捻,获得了纱的内部(径向)捻度,然后再在摩擦辊输出处至引纱罗拉之间的主要加捻区加捻,获得纱的外部(轴向)捻度.因此,纱线的加捻受到纺纱速度和摩擦辊转速两个因素的综合制约,为了更全面地说明纺纱速度、摩擦辊转速与纱线性能的关系,引入摩擦比的概念.摩擦比是指摩擦辊表面线速度与输出线速度的比值,计算公式为:

式中:D为摩擦辊直径(44 mm);n为摩擦辊转速(r/ min);V为纺纱速度(m/min).根据表2测试结果,用Origin7.0实验数据分析软件作出摩擦比与纱线性能的多项式拟合曲线如图4所示.

图4(a)表明,随着摩擦比的增加,纱线的强度先增加后减小,在摩擦比为4左右时出现峰值.图4(b)、(c)、(d)表明当摩擦比由2增加到5时,纱线的条干不匀率和棉结数明显降低,断裂伸长率则显著增加.上述变化说明摩擦比是决定纱线的捻系数即纱线的实质性加捻程度的主要因素.当摩擦比较小时,纱线获得的实际捻度不够,外包纤维包覆不完全,所以成纱强度较小、条干不匀率和棉结数都较大,纱线综合性能较差.当减小纺纱速度或增大摩擦辊转速,摩擦比增大时,纱线的加捻和包覆效果都得到显著增强,成纱性能得到显著提高.但是,当摩擦比增加到一定程度时(即摩擦比超过5时),由于纱线与摩擦辊表面的滑溜程度增大而使摩擦辊对纱线的握持效果降低,加捻效率下降,纱线达到临界捻度,强力开始下降,条干不匀率和棉结数增多,成纱性能降低.因此,合理调配摩擦辊转速和纺纱速度,选择合适的摩擦比是提高摩擦纺海藻纤维包芯纱性能的重要措施.由上述分析可知,在纺中特的海藻纤维摩擦纺包芯纱时,摩擦比控制在4~5之间时成纱综合性能最好.

3 结论

(1)海藻纤维的强度小、断裂伸长率低、抱合力差,物理性能受纤维含水量影响较大,可纺性较差.利用摩擦纺纱机对原料可纺性要求较低这一特点,在摩擦纺纱机上开发海藻纤维产品是一种可行的方法.在DREF-Ⅲ型摩擦纺纱机上纺制海藻纤维包芯纱时,海藻纤维不宜单独作外包纤维,混入适量的、合适的其他纤维,如棉纤维,有利于提高纱线的包覆效果.

(2)芯纱比和纺纱速度是影响摩擦纺海藻纤维包芯纱性能的两个重要因素,适当提高芯纱比、降低纺纱速度有利于提高成纱质量.在DREF-Ⅲ型摩擦纺纱机上纺制中特海藻纤维/棉包芯纱,芯纱比为50%、纺纱速度为100 m/min、摩擦辊转速为4 000 r/min时包芯纱的综合性能最好.

(3)摩擦比是摩擦纺中决定纱线实质性加捻程度的重要工艺参数,适当提高摩擦比有利于加捻,提高成纱质量.在纺中特的海藻纤维摩擦纺包芯纱时,摩擦比控制在4~5左右时成纱综合性能最好.

[1] 秦益民.海藻酸纤维在医用敷料中的应用 [J].合成纤维,2003,32(4):11-16.

[2]杨明煜.医用纺织纤维的性能与应用[J].纺织学报,2002,23(4):330-331.

[3] 郭肖青,朱 平,王 新.海藻纤维的研究现状及其应用[J].染整技术,2006,28(7):1-4.

[4] MONCRIEFFR W.Man-made Fibres,Newnes-Butterworths [M].6th Edition.London:Newnes Butterworths,1979:300-306.

[5] COOK J G.Handbook of Textile Fibres:Man-made Fibres[M]. UK:Merrow Publishing,1984.

[6] COOK J G.Handbook of Texlile Fibres:Natural Fibres[M]. UK:Merrow Publishing,1984.

[7] 蒋金仙,王其慧.摩擦纺纱 [M].北京:纺织工业出版社,1991:1-4.

Technology research of friction spinning alginate core-spun yarn

WANG Hua-yan,ZHANG Xu,WANG Jian-kun

(School of Textiles,Tianjin Polytechnic University,Tianjin 300160,China)

Alginate fibre is difficult to spinning on the traditional ring spinning machine.Friction core-spun yarn which took alginate fibers as main wrapped fibers and cotton yarn as core yarn are developed on DREF-Ⅲfriction spinning machine.The influence on yarn performance of spinning speed,friction roller speed and core yarn percentage is researched by means of orthogonal experiment,and the spinning technology range of alginate fiber friction core-spun yarn is also optimized.The results show that:it is in favor of yarns quality that increasing the core yarn percentage and the frictional ratio and decreasing the spinning speed properly;the optimum process parameters are core yarn percentage 50%,spinning speed 100 m/min,friction roller speed 4 000 r/min and frictional ratio 4-5 while spinning medium fineness yarns.

friction spinning;alginate fibre;core-spun yarn;spinning speed;frictional ratio;core yarn percentage

TS102.528;TS104.1

A

1671-024X(2010)06-0017-04

2010-10-12 基金项目:天津工业大学大学生创新性实验计划项目(08011)

王花艳(1988—),女,本科生.

王建坤(1961—),女,博士,教授,硕士生导师.E-mail:jiankunwang@tjpu.edu.cn