气氛条件下氧化铬材料的烧结性能研究

徐延庆,孙加林,陈肇友,尹洪基,王金相

(1.北京科技大学材料科学与工程学院,北京,100083;2.中钢集团洛阳耐火材料研究院有限公司,河南洛阳,471039)

Cr2O3化学性质稳定、耐酸碱,其熔点高达2 265~2 330℃,因此Cr2O3具有优良的抗熔渣侵蚀性能,是生产耐火材料和陶瓷的理想原料[1]。但是,铬的氧化物挥发性高,且铬离子和氧离子的扩散系数存在较大差异,使得氧化铬材料难以烧结。促进氧化铬材料烧结的方法主要有控制气氛、加入各种添加剂以及在埋炭条件下进行烧结等[2-9],其中最有效并已得到实际应用的方法是埋炭烧结,但在埋炭条件下所获得的氧化铬材料体积密度达到4.8 g/cm3,为其理论密度(5.21 g/cm3)的92%,造成氧化铬材料的热震稳定性不好,影响了其应用效果。要使氧化铬材料的致密度满足实际需要、同时又兼顾材料的热震稳定性,必须将其体积密度和显气孔率控制在合适的范围内,比较理想的显气孔率为8%~15%[10-13]。为此,本文研究了氧化铬材料在埋炭条件和气氛条件下的烧结性能,以期达到控制氧化铬烧结致密化程度的目的。

1 试验

1.1 试验原料与方案

主要原料为Cr2O3微粉和TiO2微粉,结合剂为聚乙烯醇。主要原料的化学组成和粒度如表1所示。试验配方分为T0系列和T3系列,其中T0系列是纯Cr2O3微粉,T3系列是在Cr2O3微粉中添加3%(质量分数)的TiO2微粉。试验方案如表2所示。烧成气氛分别采用高纯氮(氧体积分数为1×10-6%,氧分压为0.1 Pa)、纯氮(氧体积分数为1×10-4%,氧分压为10 Pa)、工业氮(氧体积分数为1×10-2%,氧分压为1×103Pa)和空气(氧体积分数为2.1×10-1%,氧分压为2.1×104Pa)。

表1 原料的化学组成和粒度Table 1 Componentsand particle sizes of startingmaterials

表2 试验方案Table 2 Experimental schemes

1.2 试样制备与性能检测

将Cr2O3微粉和TiO2微粉分别按T0和T3系列配方混合,加入42%(质量分数)的水和0.4%(质量分数,外加)的聚乙烯醇,在搅拌机内搅拌60 m in制成料浆,采用离心式喷雾造粒机造粒。用100 t油压机对造粒料干压预成型,成型压力为120 M Pa,用等静压二次成型,成型压力为150 M Pa,保持压力5 min。试样尺寸为25 mm×25 mm×150 mm。进行控制气氛烧结时,在气氛炉内分别通入不同的气体,经过1 500℃保温3 h烧成。进行埋炭烧结时,将试样放置在匣钵内,试样外部用2~3 mm厚电熔白刚玉砂隔离,电熔白刚玉砂外放置炭饼,匣钵采用氧化铝火泥密封,在电炉内1 500℃保温3 h烧成。

按照GB/T 2997—2000测定试样的显气孔率和体积密度。采用Philips公司的XL30型扫描电镜观察试样的显微结构。

2 结果与分析

2.1 试样的体积密度和显气孔率

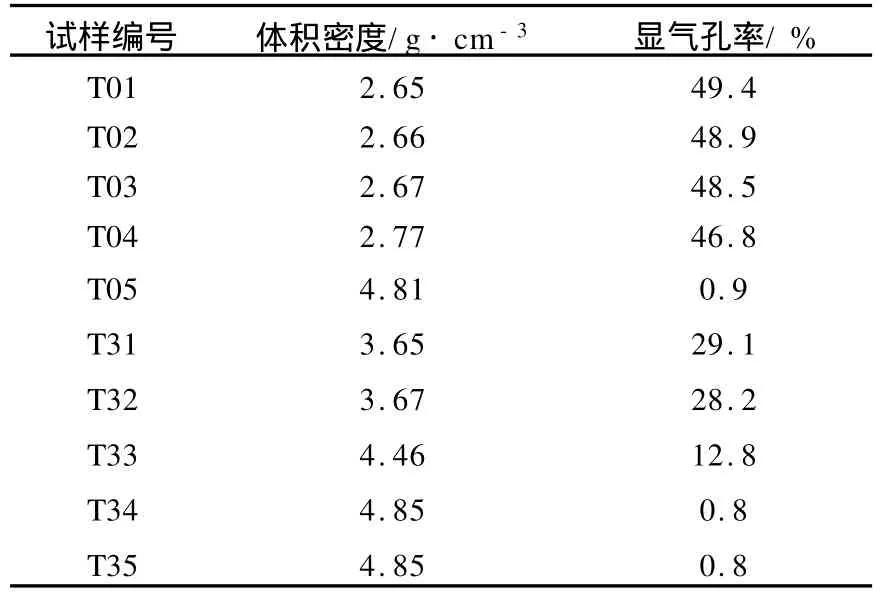

烧成试样的体积密度和显气孔率如表3所示。从表3中可以看出,在埋炭条件下,无论是否添加TiO2助烧结剂,试样均实现了致密化烧结,其体积密度均大于4.8 g/cm3,显气孔率均低于1%。在控制气氛条件下,对于T3系列试样,随着氧分压的降低,其显气孔率减小、体积密度增大,当氧分压降至0.1 Pa时,试样实现了致密化烧结,例如试样T34的体积密度为4.85 g/cm3,显气孔率为0.8%,致密化程度与埋炭烧结试样近似;对于没有添加TiO2的T0系列试样,无论氧分压为多少,材料基本没有烧结,试样外观均为绿色,即使在氧分压低至0.1 Pa的情况下,例如试样T04,其体积密度也只有2.77 g/cm3,而显气孔率却高达46.8%。

表3 试样的体积密度和显气孔率Table 3 Bulk densitiesand apparent porosities of specimens

2.2 试样的显微结构

图1为试样T03和T05的显微结构照片。从图1中可以看出:试样T03基本没有烧结,其结构很疏松、气孔率高(黑色部分),只有很少部分晶粒连接在一起,结合程度很低,晶粒尺寸大部分在2μm以下,晶粒基本没有发育(Cr2O3微粉的中位粒径为1.82μm),其间为大小不一、不规则的贯通气孔;在埋炭条件下烧成的试样T05非常致密,晶体得以充分发育,且晶界不明显,气孔少而小,多呈圆形,分布在晶界之上。

图1 试样T03和T05的显微结构Fig.1 M icrostructures of T03 and T05 specimens

图2为T3系列试样的显微结构照片。从图2中可以看出:试样T32比较疏松,晶粒较小且结合程度低,气孔较多且互相贯通;试样T33比较致密,晶粒较大且结合程度较高,气孔数量较少,多呈圆形,且贯通气孔相对较少;试样T34的显微结构非常致密,晶界不明显且晶粒很大,气孔尺寸小、数量较少,呈圆形孤立分布于晶界处或晶粒内部;埋炭烧成的试样T35实现了高度致密化烧结,其晶粒发育异常长大,晶界已不明显,气孔很少且孤立地分布在晶界上。因此,随着氧分压的降低,T3系列试样的组织结构变得致密,氧分压对显微结构有显著影响,埋炭烧结成的试样最为致密。

就埋炭烧结而言,虽然添加有3%TiO2助烧结剂的试样T35比未添加TiO2的试样T05显得更为致密,气孔数量也少一些,但两组试样的致密化程度均很高,可见,在埋炭烧结条件下,无论是否有助烧结剂,氧化铬均能达到致密化烧结,而要控制氧化铬材料的烧结程度则存在困难。因而在添加有适量助烧结剂的条件下,采用可控制烧成气氛对提高Cr2O3材料的烧结性能更具有可行性。

图2 T3系列试样的显微结构Fig.2 M icrostructures of T3 series specimens

2.3 氧分压影响Cr2 O3烧结性能的作用机理

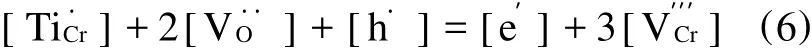

氧分压影响Cr2O3材料中氧离子空位浓度和铬离子空位浓度,从而影响离子扩散速率以及Cr2O3材料的烧结程度。同时,较低的氧分压也可能对助烧结剂TiO2中钛离子的价态产生作用,从而影响不等价置换产生的铬离子空位浓度,进而影响Cr2O3材料的烧结程度。

在埋炭烧结条件下,与CO分压pCO和N2分压pN2相比,O2分压pO2、C3O2分压pC3O2和CO2分压pCO2较小,可以忽略,因此近似认为:pCO+pN2=1.0×105Pa。在碳过量的情况下,每1 mol O2生成2 mol CO,反应后N2与CO的摩尔比应为79∶42,由分压定律可知,pN2=6.6×104Pa,pCO=3.5×104Pa。将热力学数值lgKp(此时lgKp=7.865)[14],代入关系式,可计算出1 500℃、埋炭烧结条件下的平衡氧分压为2.3×10-12Pa。

T0系列试样的结构缺陷可以通过以下缺陷方程来描述[15]:

T0系列试样的电中性关系式为

在Cr2O3中加入TiO2后,由于Ti4+和Cr3+离子半径相近[5],会发生置换反应,因此T3系列试样的电中性关系式变为

氧分压对Cr2O3材料烧结性能的影响可以采用B rouw er近似法[16]来分析,各种缺陷浓度随氧分压的变化规律见表4和表5。

将表4和表5中的缺陷浓度与氧分压的关系,按对数坐标值进行定性描述,如图3所示,其中lg[*]表示各种缺陷浓度的对数值。

表4 T0系列试样中各种计算缺陷浓度随氧分压的变化规律Table 4 Calculated defect concentration of T0 series specimensasa function of p O2

表5 T3系列试样中各种计算缺陷浓度随氧分压的变化规律Table 5 Calculated defect concentration of T3 series specimensasa function of p O2

图3 T0系列试样和T3系列试样的Brouwer图Fig.3 Brouwer figures of T0 and T3 series specimens

3 结论

(1)在埋炭烧结条件下,无论是否添加助烧结剂,均可实现Cr2O3材料的致密化烧结,烧成试样的体积密度大于4.8 g/cm3,显气孔率小于1%。

(2)在控制气氛烧结条件下,未添加TiO2的Cr2O3材料在不同氧分压下均未能实现致密化烧结。

(3)在控制气氛烧结条件下,对于添加3%TiO2的Cr2O3材料,氧分压对其烧结性能影响显著。随着氧分压的降低,试样的体积密度增大,显气孔率减小,当氧分压降至0.1 Pa时,材料达到了致密化烧结,试样体积密度达到4.85 g/cm3,显气孔率为0.8%。

(4)在添加助烧结剂的条件下,通过控制氧分压,可以控制Cr2O3材料的烧结程度,获得既有一定的致密度,又保持一定显气孔率的烧结体,并且能获得晶粒发育较好、结合程度较高、气孔多呈圆形且孤立分布的致密显微结构,这样的显微结构有利于致密Cr2O3材料的热震稳定性。

[1] 陈肇友.Cr2O3在耐火材料中的行为[J].耐火材料,1990(2):37-44.

[2] Hagel W C,Jorgensen P J,Tomalin D S.Initial sintering ofα-Cr2O3[J].Journal of the American Ceramic Society,1966,49(1):208-211.

[3] Ow nby PD,Jungquist G E.Final sintering of Cr2O3[J].Journal of the American Ceramic Society,1972,55(9):433-436.

[4] Lee H L,Sata T.Effect of oxygen partial pressures on vaporization rates in the system MgO-Cr2O3[J].窰業協会誌,1978,86(1):34-40.

[5] Callister W D,Johnson M,Cutler IB,et al.Sintering chromium oxide with the aid of TiO2[J].Journal of the American Ceramic Society,1979,62(3):208-211.

[6] 山口明良.Cr2O3の炭素粉末中にぉけゐ烧结[J].窰業協会誌,1980,88(4):184-190.

[7] Li T,Brook R J,Derby B.Sintering of Cr2O3in H2/H2O gas mixtures[J].J Eur CeraMSoc,1999,19(3):399-405.

[8] Roy SN,Guha S K,Maiti H S.Studieson the influence of lanthanum oxide on the sinterability of chromium(III)oxide[J].JMater Sci,1990,25(8):3 508-3 512.

[9] Liang Y H,Li N,Qian X W,et al.Effect of additiveson sintering of Cr2O3in reductive atmosphere[J].China’s Refractories,2001,10(3):18-20.

[10]Drake D A,Louisvilie K,M cgany C N,et al.Chromic oxide refractories with improved thermal shock resistance:US,5106795[P].1992-04-21.

[11]Mcgarry C N,Monroe D L,Webber R A.New thermal shock-resistant dense zircon and dense chromic oxide refractories[J].Ceram Eng Sci Proc,1991,12(3/4):473-481.

[12]Nobuhara K,Matsuda K.Refractories for fiberglass furnace[J].Taikabutsu Overseas,1986,6(4):13-17.

[13]齐晓青,王玉范,张路明,等.玻璃纤维池窑用致密Cr2O3制品的开发[J].耐火材料,2001,35(5):273-275.

[14]山口明良.实用热力学及其在高温陶瓷中的应用[M].张文杰,译.武汉:武汉工业大学出版社,1993:9,127-185.

[15]Nagai H,Ohbayashi K.Effectof TiO2on the sintering and the electrical conductivity of Cr2O3[J].Journal of the American Ceramic Society,1989,72(3):400-403.

[16]崔国文.缺陷、扩散与烧结[M].北京:清华大学出版社,1990:6-18.

[17]薛向欣,段培宇,李正平.CaO-SiO2-TiO2-A l2O3-MgO炉渣中三价和四价Ti氧化物的氧化还原平衡[J].金属学报,2000,36(11):1 172-1 174.

[18]Mohapatra S K,Kröger F A.Defect structure ofα-A l2O3doped with titanium[J].Journal of the A-merican Ceramic Society,1977,60(9/10):381-387.