浅谈软岩隧洞施工技术

温定煜, 湛建华, 李 彬

(中国水利水电第五工程局有限公司第一分局,四川 成都 610066)

1 工程及地质条件

沙湾水电站位于四川省木里县境内的木里河上,为低闸引水式电站,由首部枢纽、引水系统、厂区枢纽组成。引水隧洞全长 18 775 m,开挖断面φ7.2~9.6 m。我局承揽了桩号 11+392~18+696隧洞段的开挖支护工程,全长 7 300 m,隧洞沿线埋深:查布朗沟段 48 m,其它洞段在 145~590 m之间。

前期进行 240°拱冠断面开挖,底部预留 2 m,形成出渣路面并保证足够的路面宽度以方便机械施工。施工洞段的岩体为奥陶系下统人公组(Olr)、瓦厂组(Olw)板岩、千枚岩夹少量变质石英砂岩,总体属软岩,岩层产状:N20°~30°W/SW∠15°~50°;主要发育查布朗断层(F4)及勘察设计阶段未查明的断层等,挤压揉皱强烈,一般中等发育;地下水主要为构造裂隙水及断层带水,以渗水、滴水、线状流水形式溢出,局部涌水。

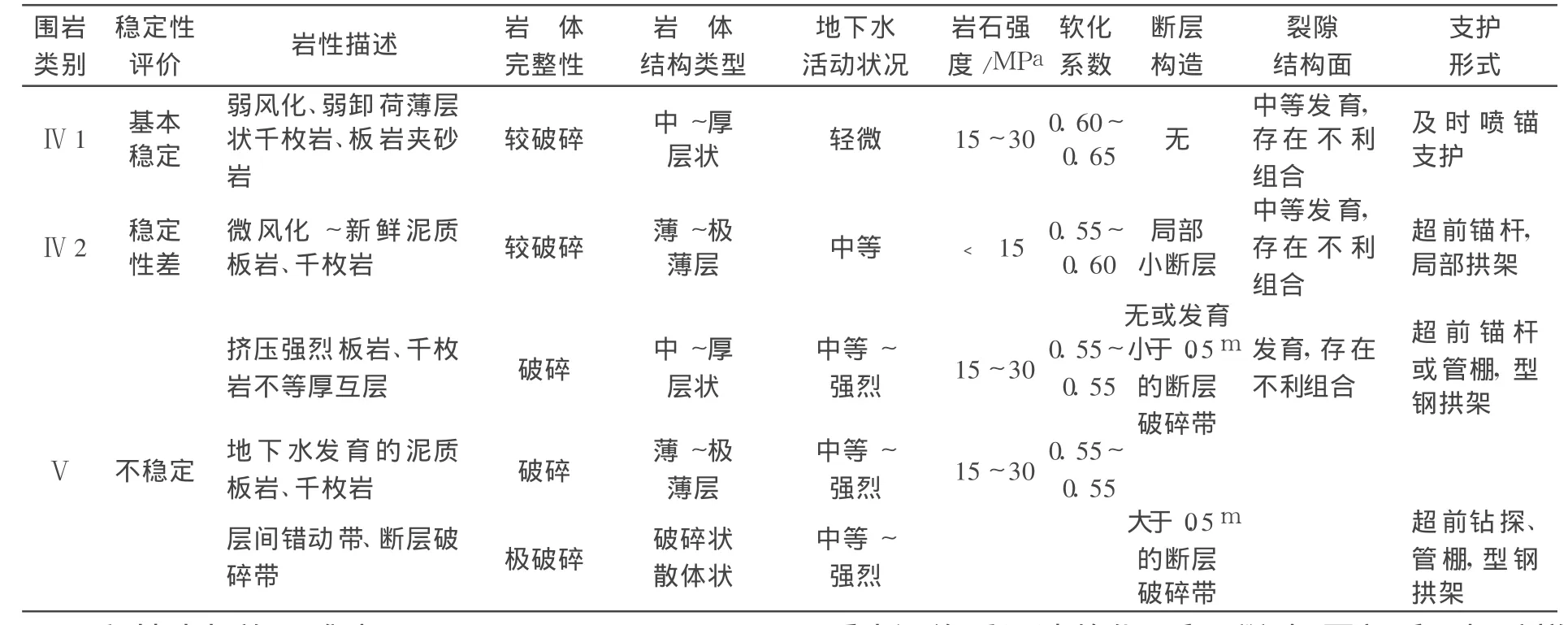

根据对已开挖隧洞段地质条件进行分析整理后得知,围岩以Ⅳ类为主,断层带及涌水段为Ⅴ类。Ⅳ类、Ⅴ类各占 89%、11%(表 1)。

表 1 沙湾电站隧洞围岩工程地质分类表

2 工程特点与施工难点

2.1 工程特点

岩性主要由灰色、极薄 ~薄层状碳质、钙质、泥质板岩或千枚岩组成;挤压揉皱较强烈,岩体结构属碎裂结构;岩层产状与洞轴线夹角较小;板岩受水浸泡后迅速软化,手可掰动,局部手可捏碎搓成泥团,围岩自稳时间极短;地下水发育段围岩变形快,多顺岩层及裂隙组合易产生顶拱塌方;受水的侵蚀作用,掌子面超前核心土极易坍塌;板岩或千枚岩受水浸泡后的岩石力学指标低,难以满足承载力要求,易引起支护体系沉降、反拱变形等。受地下水的影响,变形问题尤为突出,一期支护后,围岩产生底部最大达 11.29 mm、顶拱沉降最大达 13.96 mm的收敛变形。

2.2 工程施工难点

(1)施工开挖的支护人员几乎站在淤泥土、雨水中作业,施工困难,效率低下。软岩软化系数低,遇水迅速软化,围岩开挖后易塌方,施工人员须有丰富的施工经验,根据掌子面揭露的地质情况及时作出准确判断,采取相应的支护措施确保已支护段的洞身安全,否则易引起“关门”的特大安全事故。

(2)选择经济、合理、可靠的超前预测预报方法,对施工地质条件作出及时、准确的判断是最大程度地规避沙湾水电站隧洞施工风险的最有效措施。根据沙湾水电站隧洞地质特征,首先应在施工地质超前预测预报方法的选择上采取确定围岩地质条件“四结合原则”,即地表和洞内相结合原则、长距离与短距离相结合原则、宏观控制与微观控制相结合原则、地质法——物探法——导洞法相结合原则,然后由掌子面出露的围岩条件筛选预测预报方法并预测围岩类别,再制定相应的开挖支护施工方法及措施,以保证施工顺利进行。

3 软岩施工方案设计

由所揭示的地质和钻孔情况预测掌子面前方的围岩类型,确定其稳定性,然后根据稳定类型选取不同的开挖、支护和控制变形的施工技术方法。

3.1 围岩基本稳定型(Ⅳ1类)

采用低密度 0.5 g/cm2、低猛度(根据现场实际情况调整)、高威力的光面爆破炸药,周边孔间距 0.5 m,辅助孔间距 0.6 m,楔形掏槽,非电毫秒雷管加塑料导爆管引爆,全断面开挖,循环进尺 2 m,φ25,L=4~5 m的随机锚杆随掌子面跟进,φ22,L=3 m@1.5 m系统锚杆和 C20喷混凝土支护滞后于开挖面并控制在 25~30 m之间,支护和开挖同步施工既可以加快施工进度,又可以控制围岩变形,确保施工安全。

3.2 围岩稳定性差型(Ⅳ2类)

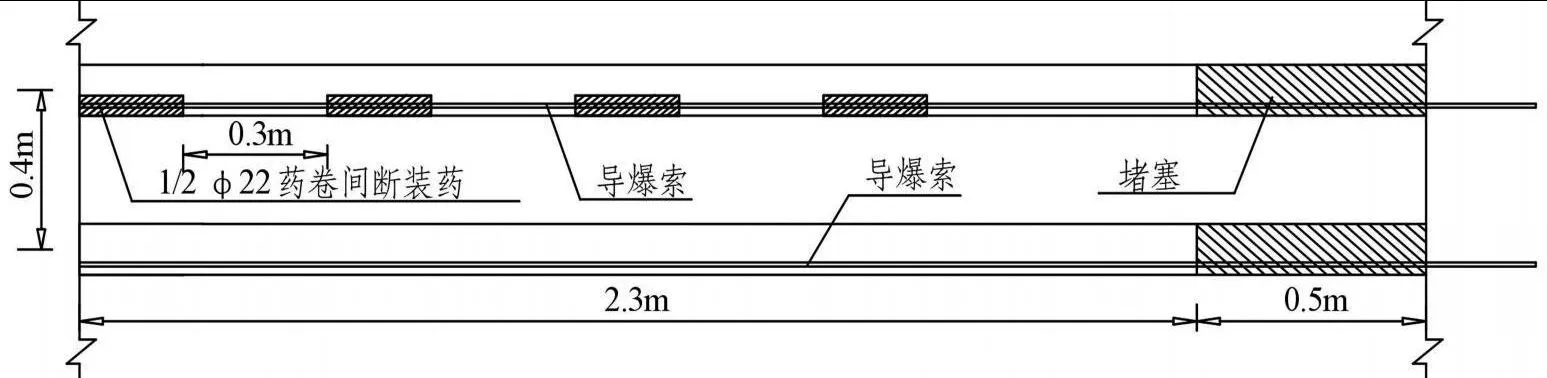

薄层至中厚层泥、钙、碳质板岩互层结构,岩层走向与洞轴线交角较小,且受水的作用局部软化,手可将其掰成碎片,整体稳定性差。针对其特点采用的施工工艺流程:全断面开挖→C25钢纤维混凝土封闭掌子面→格栅安装→超前支护、锁脚锚杆施工→喷 C20混凝土。采用新奥法施工,周边孔间距 0.4 m,周边孔采取 φ22乳化炸药隔孔不连续装药。光面爆破装药结构见图 1。

图 1 光面爆破装药结构示意图

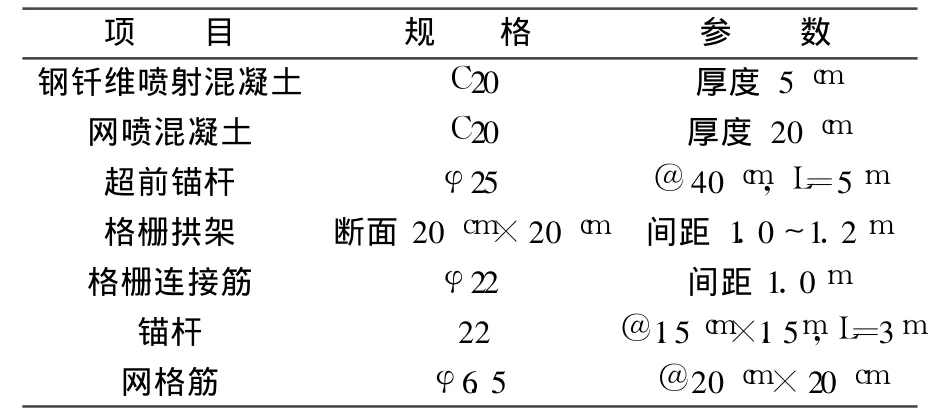

线装药密度控制在 50 g/m,耗药量为 0.6 kg/m3。为减小围岩变形,首先用钢钎维混凝土封闭整个掌子面,然后在顶拱轮廓线外 25 cm处120°范围内打两排 5 m超前锚杆进行超前加固,超前锚杆相互搭接长度为 2 m,第一排超前锚杆仰角依据岩层倾角一般控制在 15°~25°之间,锚杆外露部分与格栅钢架焊接,薄层状围岩通过此排锚杆形成整体。为减少软岩超挖量,第二排超前锚杆穿过紧邻掌子面格栅断面打入岩体,仰角为 5°以内,通过两排锚杆串连而成的薄壁梁结构增加了其围岩抵抗变形能力,加大了开挖单循环进尺,循环进尺在 1.5~2 m之间。格栅钢架网喷C20混凝土紧随掌子面,其参数见表 2。在有水地段进行喷射作业时采取以下措施:改变混凝土配合比,增加水泥用量,先喷干混合料,待其与涌水融合后,再逐渐加水喷射。喷射时,先从远离出水点处开始,再逐渐向涌水点逼近,将散水集中,安设导管,将水引出,再向导管逼近喷射。当涌水严重时,设置排水孔,边排水边喷射。喷射作业分段、分片由下而上顺序进行,每段长度根据围岩情况控制在 1~4 m,喷射后 4 h方能进行爆破作业。

3.3 围岩不稳定型(Ⅴ类)

该类型围岩自稳时间极短或爆破后即将产生塌方。影响围岩稳定的主要因素有岩性、地质构造及地下水等。采取的施工方法如下:

3.3.1 地下水处理的施工方法

表 2 整体短期稳定型施工参数表

桩号 12+050~12+178、15+858~15+928以线流、面渗和集中涌水的形式出现,涌水处流量达 114 m3/h,水温 37℃。如此大的渗流量使薄层泥质板岩、钙质板岩、千枚岩软化成泥土,岩体各项力学指标急剧下降,无法保证围岩稳定,施工人员难以进入工作面,地下水问题成为开挖成败的关键。由于采取灌浆堵水的方法对软岩行之无效,故开挖前在断面水量集中处用风钻将 φ50花管打入岩体,花管长 4 m,出水口与橡胶软管相接引排至排水沟,远离工作面。

3.3.2 断层及破碎带施工方法

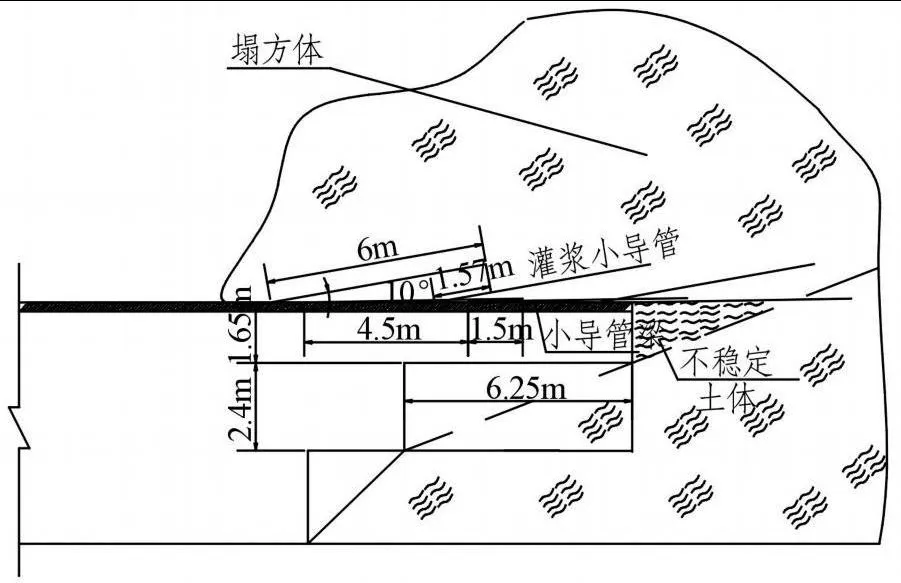

由于围岩为软岩,开挖顶拱和掌子面存在面状或线状渗水,因此开挖后的顶拱极易坍塌。防止坍塌的应对策略:(1)自掌子面沿轮廓线向前方岩体内打入 φ50@20 m,L=6 m的超前小导管,用支护好的钢支撑、打入小钢管和前方岩体形成的支撑体系临时共同承受顶部土体压力,在临时支撑体系的保护下采用浅孔小炮或风镐、挖掘机开挖,单循环进尺 0.5~0.8 m;(2)在开挖出的轮廓面上立即喷射厚度为 5~10 cm的钢纤维混凝土封闭岩面,及时控制围岩变形;(3)架设型钢、打锁脚锚杆,模喷混凝土封闭顶拱。

3.3.3 地下水发育 +挤压揉皱发育段的施工方法

采用超前勘探、管棚、锚杆、分层分部开挖、型钢喷混凝土综合支护等方法进行施工。

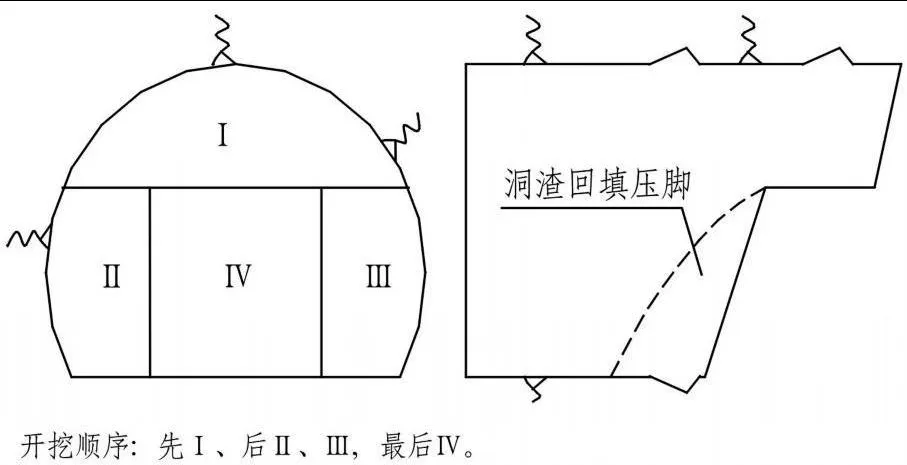

(1)掌子面坍塌问题的分析及控制。因掌子面处的地下水较大,呈面状、股状渗流,极薄层泥质、钙质、碳质板岩、千枚岩软化成糜磷状,加之前方土体为超前小导管的受力支点,因此,掌子面在水的作用和顶拱土体压力的共同作用下极易发生坍塌。只要前方掌子面滑动乃至坍塌过多,则超前小导管前方支点失去作用,导致小导管和顶拱土体随同掌子面坍塌造成大塌方,所以对掌子面坍塌的控制是施工的关键。在遇到富水的软岩开挖中,为了避免掌子面发生滑塌,采用分层分部开挖法,先进行上部开挖,每次开挖长度控制在 5 m左右,再开挖两侧,中间留核心土控制前方土体变形,若掌子面出现流土则用岩性较好的洞渣换填核心土反压,最后施工中间部分的核心土。分层分部开挖情况见图 2。

图 2 分层分部开挖法示意图

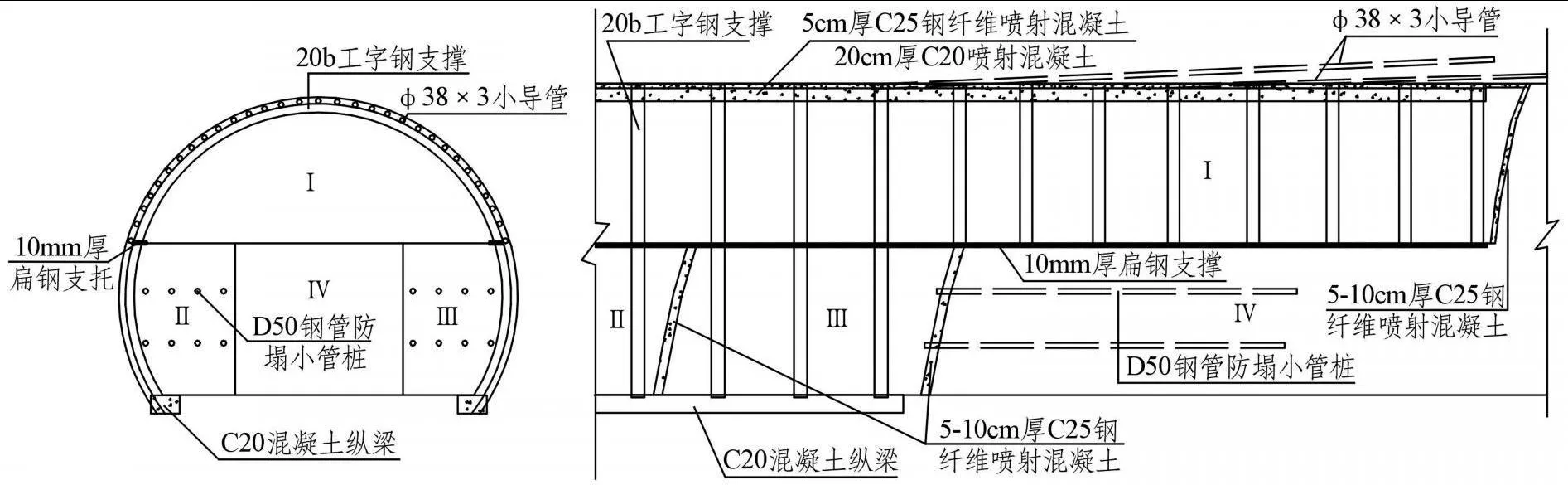

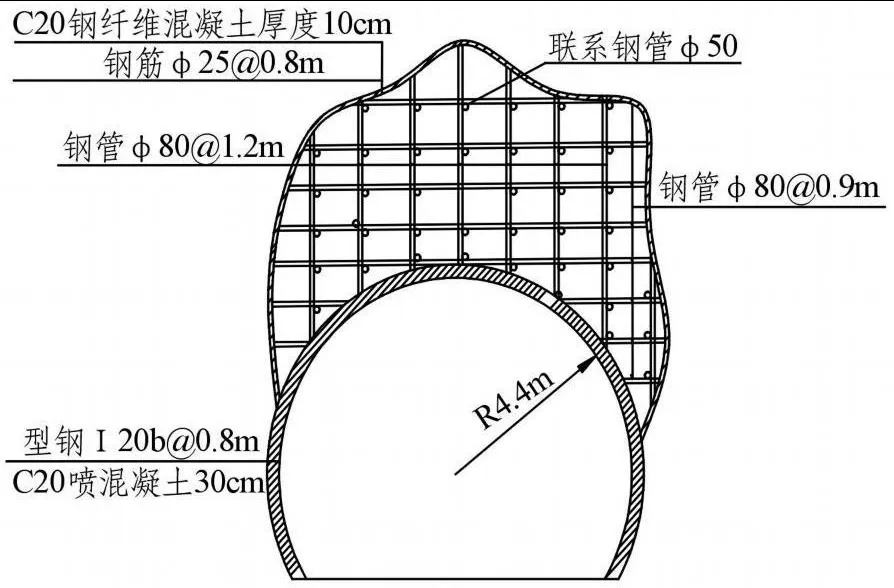

(2)初期支护。①开挖后立即喷射 C20钢纤维混凝土封闭岩面,周边岩面喷射厚度 5 cm,掌子面喷射厚度 10 cm,防止围岩卸荷后遇空气急剧风化,控制围岩整体变形。②型钢紧贴岩面支护,型钢规格为 I20b工字钢,型钢中对中间距可根据实际情况调整为 50~80 cm,拱脚、拱肩设置8根定位锚杆并辅以 φ25,L=4.0 m随机锚杆进行固定支撑。上台阶支护型钢时,在型钢底脚处铺设钢板以增大受力面积,钢板厚 1 cm,宽 40 cm,纵向铺设,型钢之间采用角钢或 φ25钢筋三角连接,确保型钢整体受力。型钢接腿前需在接腿的下台阶次榀型钢渣体上打入 φ50小导管,以阻挡前方渣体溜渣引起坍塌。由于软岩各项力学指标极低,为防止支护结构受顶部土压力作用发生整体沉降变形,采取型钢底部纵向连接 I20型钢并浇筑断面为 40 cm×30 cm C20钢筋混凝土地梁,型钢外侧铺设 φ6.5@20 cm×20 cm网格钢筋,C20喷射混凝土与型钢面喷齐平。初期支护工艺见图 3。

4 塌方体处理

图 3 初期支护工艺图

在开挖爆破后极短的时间(来不及采取支护措施)内即产生塌方。如进入隧洞桩号 12+169~12+178和桩号 15+877~15+885时,掌子面岩体均较好地按原设计的Ⅳ类围岩进行全断面开挖施工,开挖进尺1.2 m,当开挖至桩号 12+170.2和 15+877后几乎不到 1 h,掌子面即发生突发性大坍塌,引起顶部和右边墙不断掉块,右侧钢拱架严重变形,挤入洞内 0.8 m,几小时后由于不断掉块,致使台架被掩埋,施工受阻无法掘进。第一个塌方体虽通过两天出渣,塌渣仍然充填整个掌子面,塌渣厚度未知;第二个坍塌体渣体清除后,断面以外空腔体高 9 m。经过多方案比较,塌渣覆盖段采用固结灌浆、小管棚、留核心土台阶开挖法,空腔地段采用岩面喷网筋混凝土、钢管空间网架、型钢模喷混凝土三位一体的支撑体系顺利地通过了坍塌体;对软岩塌方体采取小管棚注浆或小导管梁相结合的棚架体系进行超前支护、塌腔面采用网架支撑体系等辅助支护、型钢梁喷护混凝土主体支护工法均有效地控制了结构周边收敛和顶拱下沉,确保了施工安全和结构稳定。

4.1 塌渣覆盖段施工工艺

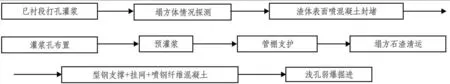

(1)灌浆、管棚、型钢支护。首先对塌方体格栅或型钢已衬影响段采取回填和固结灌浆相结合的方式以确保工作空间的安全;其次,探明现有塌方体情况,对塌方体掌子面采用梅花形布置灌浆孔,采取小导管进行水泥固结灌浆或水泥砂浆回填灌浆,使其结构断面以外达到 5 m厚以上的胶结体。当空腔段灌浆强度达到 70%以上时,对隧洞范围内塌方的石渣进行清运,型钢支撑跟进支护,型钢支护不得侵占结构断面尺寸,型钢间挂网φ6.5@23 cm×23 cm,喷 25 cm厚钢纤维混凝土。向前掘进采取浅孔小炮,针对不同岩石拟用超前锚杆(辅以随机锚杆)、小管棚或大管棚、型钢跟进支护。其施工流程见图 4。

图 4 施工工艺流程图

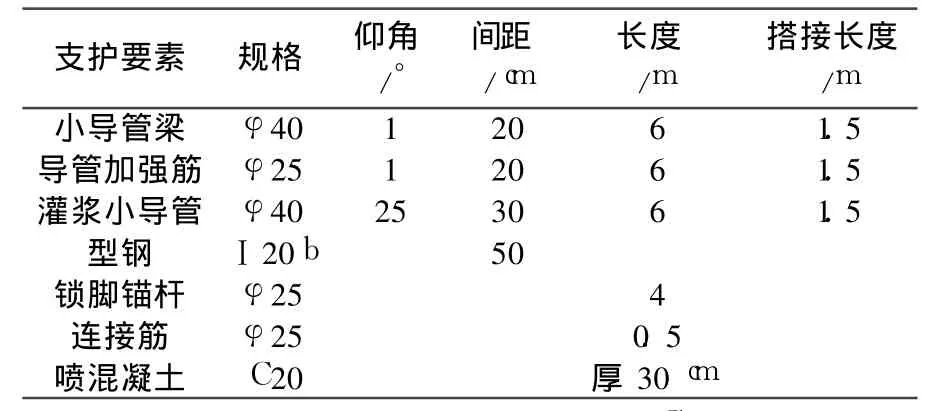

(2)超前预支护。在掌子面拱顶 90°轮廓线外 20 cm施打两排超前小导管,排距 20 cm,梅花形布置,邻近轮廓线的第一排仰角 1°左右,导管内穿一根钢筋以加大导管的抵抗矩,增大导管的梁效应;另一排仰角约 10°,每排间距 30 cm,前后两个循环之间搭接长度 2.0 m,通过小导管灌浆形成 1.5 m厚的浆土结合体并有一定承载力的护拱圈,台阶法开挖中留有核心土控制前方土体不滑动或坍塌,控制小管棚前方土体支点的变形,改善小管棚的受力条件,上台阶循环进尺 0.5 m,初喷混凝土厚 5 cm,具体支护参数见表 3,超前支护方式见图 5,网架支撑体系结构见图 6。

4.2 空腔塌方体处理

先喷 8 cm厚 C20钢纤维混凝土封闭塌腔面,在确保安全的前提下进行 I20b@80 cm型钢加强支护,型钢支护尽量紧贴岩面并模喷 30 cm厚C20混凝土,对未达到岩面的部位采用 φ80钢管支撑,钢管之间采用钢筋纵横连接,形成空间网架受力体系,紧贴钢纤维混凝土表面沿断面方向设置环向 φ22钢筋与钢管顶部相接,环向钢筋外侧设置 φ6.5@25 cm×25 cm网格钢筋,然后在钢纤维混凝土表面加喷 10 cm厚常态 C20混凝土,使岩面网喷混凝土、钢管空间网架、型钢模喷混凝土形成三位一体的支撑受力体系,共同承受塌腔面顶部荷载。

表3 超前预支护参数表

图5 超前支护示意图

5 施工期安全监测

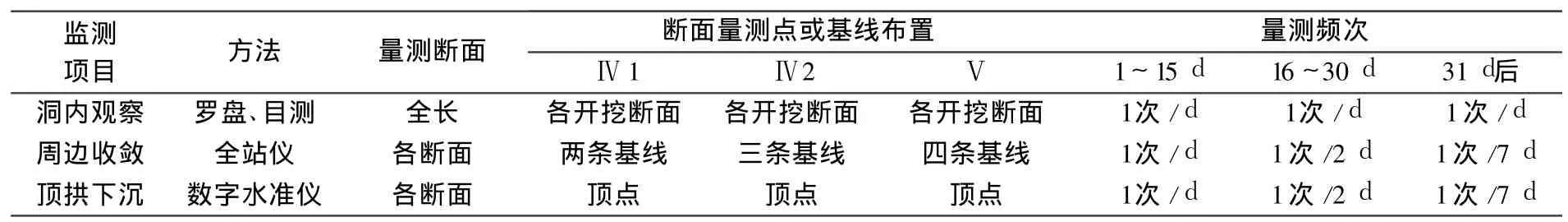

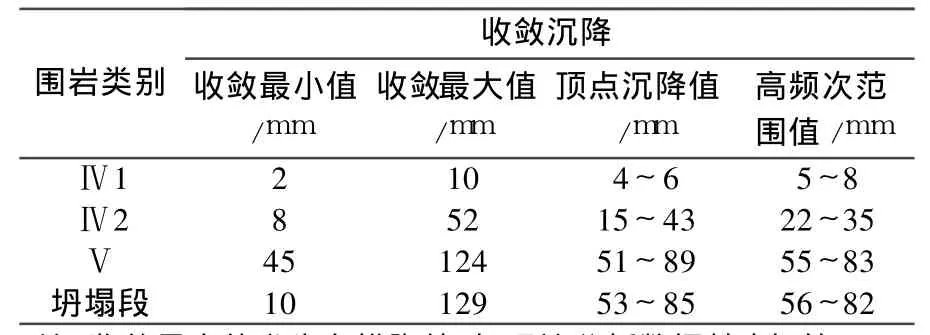

施工期间采用信息化监测手段以保证隧洞施工安全,主要对围岩进行变形观测,监测仪器主要采用 TR702全站仪和数字水准仪等。量测断面纵向间距设置:Ⅳ1类围岩 150 m,Ⅳ2类围岩 50 m,Ⅴ类围岩 10 m。施工过程的监测项目见表 4,隧洞周边位移和顶拱沉降情况见表 5。

图6 网架支撑体系结构示意图

表 4 施工监测项目一览表

表 5 隧洞周边位移和顶拱沉降值表

6 结语及体会

在地下水丰富的软岩洞段采取小管棚超前支护时应采用台阶开挖法以降低开挖高度,减小围岩压力;爆破后随即初喷 5~10 cm厚的 C20钢纤维混凝土封闭周边及掌子面可减小围岩松动圈。

在处理塌方体或不稳定围岩施工中,采取小管棚超前支护时,采用了两排小导管,第一排小导管施作梁效应,第二排小导管施作灌浆加固。只要将间排距控制在 30~40 cm之间,前后管棚搭接长度大于 1.5 m,均能通过不良地质段;采用小管棚施工工艺,避免了大管棚施工工艺的高成本投入,可取得良好的综合性价比。

变形是软岩隧洞的特性,尤其是地下水丰富的千枚岩、泥质板岩支护段变形量更大,因此,开挖施工断面应适当放大 5~10 cm左右,否则变形后侵占结构断面较多,影响支护质量。

软岩施工中应特别注意反拱变形,隧洞底部的变形易使刚性或柔性的边顶拱初期支护产生贯通裂缝,甚至脱离岩面失去支护作用。为了避免产生严重的安全隐患,可采用以下两种方法:(1)沿着刚性或柔性的环向支撑打系统锚杆和锁脚锚杆;(2)在刚性或柔性支撑底部挖槽浇筑纵梁混凝土或对撑混凝土梁。