松山河口水电站斜井开挖支护施工方法

唐朝平, 蔡 瞳, 黄婷婷

(中国水利水电第五工程局有限公司第一分局,四川 成都 610066)

1 工程概述

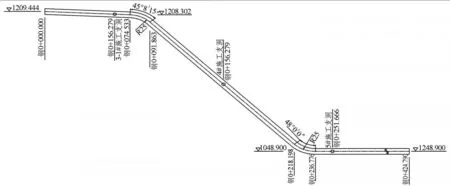

松山河口水电站位于云南省保山市腾冲县猴桥镇境内,是槟榔江中上游河段规划四个梯级中的第四级水电站,坝址距腾冲县约 98 km。松山河口水电站为引水式开发,开发任务主要为发电,总装机容量为 3×56 MW。压力管道为地下埋藏式,布置于地面厂房后边坡所在的山体内,从上至下由上平段、斜井段和下平段组成,采用一条主管经岔管分为三条支管向三台机组供水的联合供水方式。主管总长 497.733 m,斜管段长 229.443 m,与水平方向夹角 48°,开挖支护后净空直径为6.2 m,上平段与 3-1#施工支洞相接,斜井桩号钢 0+156.279(基本为斜井的中间高程)处布置有 4#施工支洞,下平段与 5#施工支洞相接(图 1)。

图1 压力管道纵剖面图

压力管道沿线岩体风化程度总体较深,主要表现为全、强风化层厚度相对较小,弱风化层厚度大的特点。全、强风化下限埋深一般为 10~30 m,弱风化下限埋深一般为 70~120 m;压力管道沿线地质构造较发育,斜管段已揭露的规模较大的断层、挤压带 3条,主要表现为岩层层间挤压,组成物质为糜棱岩、碎裂岩、角砾岩及泥质等,一般性状较差。地表不良物理地质现象不发育,山坡整体稳定性较好,斜管段上部围岩主要为弱风化岩体,岩石较碎,围岩主要为碎裂结构或散体结构;斜管段下部围岩为次块状结构,主要为微风化及新鲜岩体,部分为弱风化岩体。

2 施工方案

2.1 原定的施工方案

原定的施工方案为:斜井从 4#施工支洞分为上、下两段同时施工,采用正导井、反导井相结合的方法进行导井开挖,待导井开挖完成后进行扩挖、支护。优点:地质条件较好时,施工进度较快。缺点:在地质条件较差的洞段,导井开挖较为危险;而导井支护较困难,且在扩挖时需进行拆除。

2.2 调整后的施工方案

根据开挖后揭露的地质情况,发现上斜井全段、下斜井 4#施工支洞以下约 50 m段均为泥岩,且存在断层、破碎带、夹泥层、大量渗水等不利因素,正导井和反导井的开挖掌子面多次发生地质原因的坍塌。为保证施工安全,加快施工进度,经参建各方反复讨论,调整了开挖方案:上斜井全段和下斜井剩余段先进行上半拱开挖,系统支护紧跟开挖面;上半拱开挖完成后进行下半拱的扩挖,扩挖时及时支护,并做好与上半拱支护结构的连接,开挖时遵循“短进尺,弱爆破,强支护,勤观测”的原则。其中拱顶悬挂轨道 +矿斗出渣的方案,较好的解决了出渣困难的问题。

3 斜井开挖

3.1 导井施工方法

斜井施工前期,根据原定方案进行作业:上斜井采取正导井开挖和反导井开挖相结合的方式。因上斜井的反导井与下斜井施工干扰严重,故下斜井只开挖反导井。导井开挖直径 2 m,均采用手风钻钻孔。

正导井:导井底部铺设轨道,轨道延伸至卷扬机平台。爆破排烟后渣料由人工装 0.7 m3矿斗,采用 5 t卷扬机沿轨道提升矿斗,矿斗拉至卸料平台(卷扬机平台),打开矿斗底部卸料口直接向自卸汽车卸料,施工方法见图 2。

图 2 正导井开挖施工方法示意图

反导井:爆破后渣料由导井直接溜下,装载机装自卸汽车出渣。

3.2 上半拱开挖施工方法

上斜井全段和下斜井 4#施工支洞以下约 50 m段在进行开挖导井的尝试后多次发生塌方。实际情况证明:采用喷混凝土进行支护的导井无法保证施工安全;如果采取工字钢、锚杆等强支护形式,不仅导井施工进度十分缓慢,而且在二次扩挖时还需进行支护拆除工作,总体施工工期较调整后的方案长,故决定采取调整后的方案进行施工。上半拱开挖采用手风钻钻孔,开挖时开挖掌子面保持水平,循环进尺控制在 1 m(指洞轴线斜长,下同)以内,开挖完成后及时进行支护。

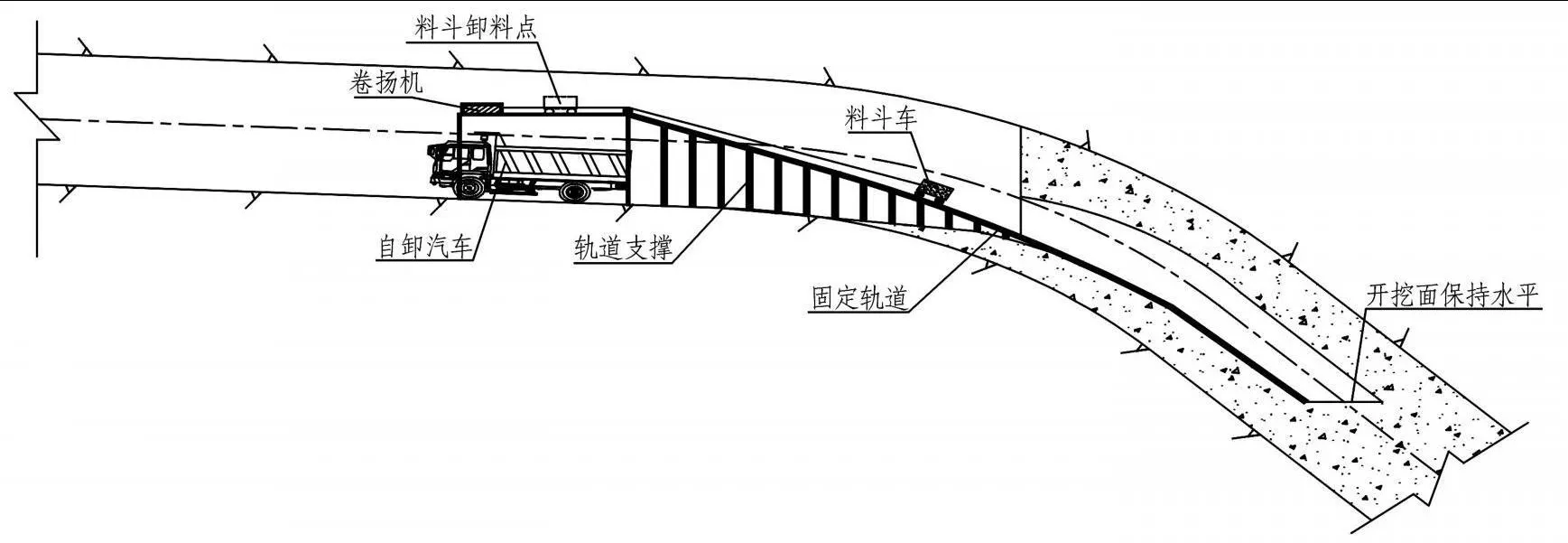

出渣方式:在拱顶布置一条轨道,在轨道两侧沿洞轴线打两排对称的 φ25砂浆锚杆以悬挂轨道,锚杆长 L=4.5 m,排距 50 cm,纵向间距 1 m。锚杆与轨道通过 U形扣件连接,U形扣件穿过轨道上预留的固定孔后与两侧锚杆焊接牢固。矿斗通过钢丝绳与滑轮组连接(图 3)。

出渣施工程序:爆破排烟后,渣料由人工装矿斗,然后启动卷扬机顺轨道提升矿斗,当矿斗达到自卸汽车顶部时停止提升,打开矿斗底部卸料口,将渣料卸入车斗内。该方案有两大优点:(1)渣料通过矿斗直接装自卸汽车,节省装料时间;(2)由于轨道安装在拱顶,在上半拱施工完成后进行下半拱施工时可继续使用。

以上两点在施工中得到很明显的体现,较之于原方案,不仅缩短了斜井的开挖工期,同时施工更为安全。

3.3 扩 挖

扩挖采用手风钻钻孔,孔径 42 mm。崩落孔爆破间距 0.8 m,排距 0.7 m,孔深不超过 1.0 m,φ32乳化炸药 +非电毫秒雷管分段起爆;周边光爆孔孔距 0.6 m,孔深 1.0 m以内,φ22乳化炸药+非电毫秒雷管同时起爆。根据每循环的岩石情况及时调整爆破参数。渣料直接通过导井(已开挖完成的上半拱)溜下,装载机装自卸汽车出渣。

图 3 上半拱开挖施工方法示意图

4 斜井支护施工

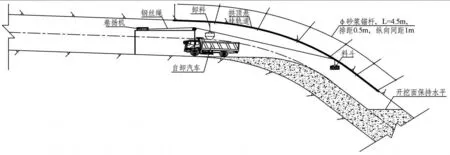

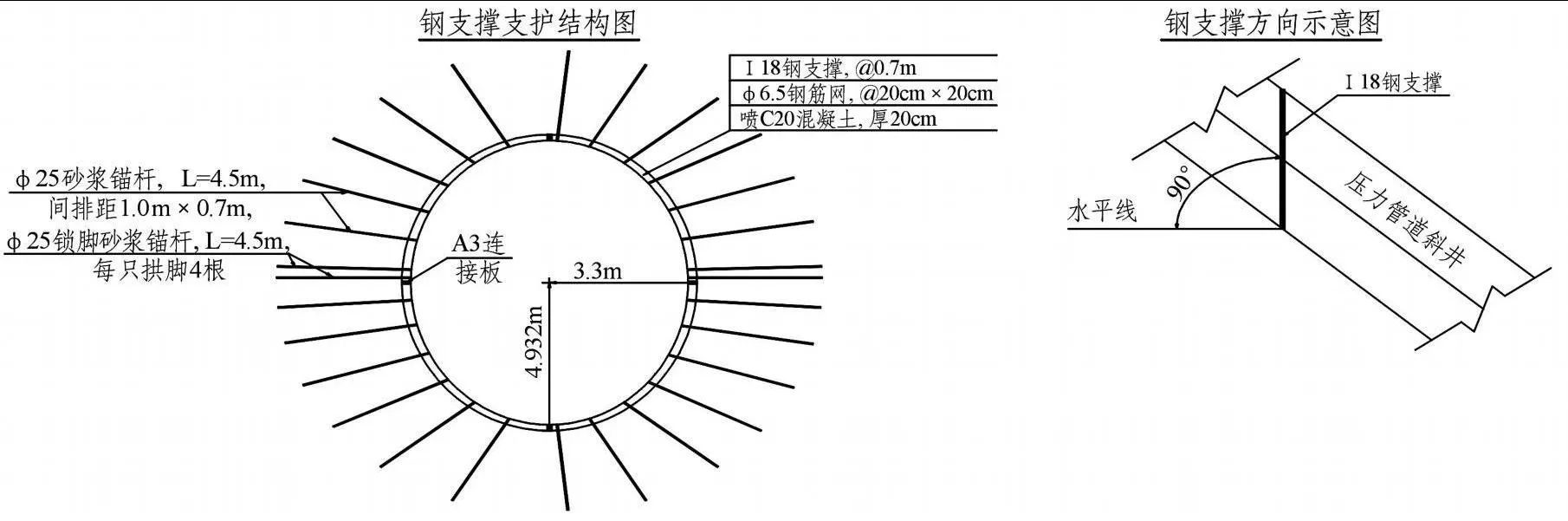

系统支护总体思路:视需要采取“超前支护+工字钢 +锚杆 +挂网钢筋 +喷混凝土”支护。支护结构见图 4。系统支护均为常规支护形式。

图 4 斜井开挖支护结构图

工序流程:清理开挖面→喷 10 cm厚素混凝土封闭裸露的岩面→视需要采取超前支护施工→工字钢施工→锚杆施工→挂网钢筋施工→喷 C20混凝土施工→待强→下一循环。

5 塌方段处理

施工过程中,上斜井和下斜井及 4#施工支洞均因地质原因发生过多次塌方,其处理措施如下。

5.1 方量较小的塌方段处理措施

因斜井多为泥岩且渗水量较大,既使遵循“短进尺,弱爆破”原则,仍不可避免的出现了多次小型塌方。该类塌方的特点是:腰线以上为主,径向深度多在 50~200 cm之间。处理方案:首先对空腔岩面和开挖掌子面进行一次喷护以封闭岩面,然后进行“钢支撑 +锚杆 +钢筋网”系统支护;以上工序完成后,在工字钢靠近岩面侧绑扎一层三合板,然后进行系统支护中的二次喷护;待二次喷护的混凝土有一定强度后进行空腔回填,回填依照工字钢拱形分层喷护混凝土,每层厚度不超过 20 cm,以形成混凝土拱圈,回填完成、混凝土终凝后进行超前支护,开始下一循环的开挖。

5.2 上斜井大塌方处理措施

上斜井桩号钢 0+130.000~钢 0+140.000左右,因底部反导井出现坍塌,渣料从反导井溜下,导致该部位出现空腔并逐渐增大,初步稳定后空腔高约 13 m,长约 9 m,宽约 7 m,空腔位于斜井开挖轮廓左上方。

考虑到压力管道衬砌 5个月后方可进行,若等到衬砌时再进行混凝土回填,空腔稳定性将无法保证。为避免空腔再次塌方,需将其回填密实。处理方案:

(1)首先素喷 5 cm厚混凝土封闭岩面,然后根据空腔岩面形状,支立 I18异形钢支撑并打φ25、L=4.5 m的砂浆锚杆,挂网、喷护,工字钢落脚在相对坚实的基础上并加焊钢板作为底座。

(2)搭设脚手架作为施工平台,每 3 m高差布置一圈弧形钢支撑,钢支撑落脚深入岩体,间距不大于 1.0 m,钢支撑之间采用 φ22螺纹钢作为连接筋,连接筋间距 1.0 m,长度根据钢支撑 间距 调 整。打 φ25、L=4.5 m锁脚锚杆,锚杆在钢支撑两侧成对布置,环向间距 1.5 m,挂网、喷混凝土。从最下面一层拱圈开始分层喷护,直至空腔回填密实。

该方案可将垂直方向的受力向两侧分散,并通过弧形钢支撑和喷混凝土形成拱圈,从而增强其受力的整体性。回填密实后,对后续的斜井开挖提供了安全保障。

5.3 下斜井大塌方处理

下斜井开挖至桩号钢 0+163.000~钢 0+171.000段发生了两次较大的塌方,且在桩号钢 0+170.000~钢 0+180.000段发现了一个已经塌方形成的空腔,前后两个空腔连成一体,形成了一个高约 23 m、长约 25 m、宽约 12 m的大空腔,空腔位于斜井中心上方稍微偏左,与已经开挖的反导井连通。经过各方现场勘察、讨论,制定了以下处理方案:

(1)首先喷 10 cm厚 C20混凝土封闭岩面,然后进行斜井塌方段上半拱的系统支护。

(2)在系统支护形成的拱圈上搭设脚手架作为施工平台进行空腔的支护施工。空腔采用钢支撑作为主体支护,间距0.8 m左右,钢支撑在尽量贴近岩面的同时,保证其整体的弧形结构;钢支撑之间采用 φ22螺纹钢作为连接筋,连接筋间距为1.0 m,长度根据钢支撑间 距调 整。打 φ25、L=4.5 m锁脚锚杆,锚杆在钢支撑两侧成对布置,环向间距 1.5 m,然后进行挂网、喷混凝土施工。

(3)支护完成后,方可对堵塞的反导井进行疏通。疏通采用少量炸药进行小规模爆破。疏通后,空腔底部的虚渣从反导井溜下,待溜渣停止后,及时对座落在虚渣上的钢支撑拱脚进行接腿,并保证最终的拱脚座落在坚实的岩石基础上。

(4)支护完成后,对空腔四周进行固结灌浆,完成后进行下斜井扩挖。待进行斜井衬砌时,对空腔进行混凝土回填。

该方案在保证安全的前提下,支护完成后并不立即进行喷混凝土回填,而是在衬砌时再进行混凝土回填,从而节省了空腔的处理工期,加快了开挖进度。

6 施工效果分析

压力管道斜井与水平方向夹角为 48°,工程岩体条件差、渗水严重,断层、破碎带、夹泥层等不利结构较多,施工非常困难。利用超前支护、灌浆加固岩体,通过锚杆、钢支撑和喷混凝土构建支护体系,岩体和支护体系共同受力,较好的达到了支护目的。其中上半拱开挖、拱顶悬挂轨道出渣的施工方案较好的解决了出渣速度慢、导井开挖危险性大的问题。

7 结 语

对于坡度较大的斜井开挖分两种情况:(1)地质条件较好的洞段,采用正导井和反导井相结合的方法开挖溜渣井,然后自上而下进行扩挖、支护的开挖方式是较为合理的开挖方案;(2)地质条件较差的洞段,采取“管棚 +灌浆”超前支护,上部和下部分部开挖,拱顶悬挂轨道出渣,支护紧跟开挖的方式进行。该方案较好地解决了斜井的安全问题,又确保了施工进度,对类似工程施工有一定的借鉴作用。